1.本技术涉及车辆技术领域,更具体地,涉及一种基于硬件在环的燃油蒸发诊断测试方法及系统。

背景技术:

2.燃油蒸发控制系统的主要功能是:防止燃油管内的燃油蒸气泄漏到大气中污染环境;收集汽油蒸气并适时送入进气管,与空气混合后进入发动机燃烧,提高燃油经济性。同时,国家法规要求对燃油系统进行泄漏诊断,以确保燃油系统正常工作;在燃油系统异常泄漏时,相关控制器应及时上报故障及相应故障码。

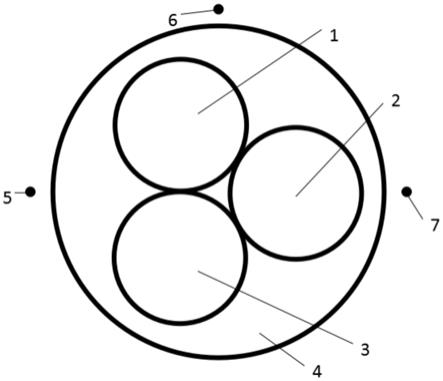

3.如图1所示,燃油系统中,油箱1与碳罐3连接,碳罐3的第一端通过碳罐截止阀5与大气连通,碳罐3的第二端通过碳罐电磁阀/碳罐冲洗阀4与发动机2的进气歧管8连通。发动机管理系统(engine management system,ems)9通过接收传感器(如油箱1上的油箱压力传感器7、环境温度传感器6)和执行器信号来判断发动机工况,进而控制碳罐截止阀5和碳罐电磁阀/碳罐冲洗阀4的开闭,在燃油系统的多个工况之间切换。

4.燃油蒸发控制系统工作原理:ems根据发动机运行状态(转速、空燃比等),确认发动机运行的工况;在发动机小负荷工况下,进气歧管8存在负压,此时将碳罐截止阀5和碳罐电磁阀4都打开,则燃油蒸气通过碳罐电磁阀4被吸入进气歧管8中;在发动机小负荷工况下,进气歧管8存在负压,此时将碳罐截止阀5打开、碳罐电磁阀4关闭,燃油系统内会被抽成一定的真空度,此时再将碳罐截止阀5关闭,则燃油系统中存在稳定的真空度。

5.燃油蒸发诊断主要分为零部件诊断和系统泄漏诊断。零部件诊断主要为电气故障诊断,即短电、短地、断路等诊断;系统泄漏诊断是在保证诊断系统封闭且具有一定真空度的条件下,封闭系统一段时间后测试系统内的真空度,其与封闭初始真空度进行比较,若真空度基本不变或二者具有较小的差别,则认为燃油系统无泄漏,若真空度差别较大,则认为燃油系统泄漏,上报泄漏故障。

6.燃油蒸发诊断测试时,通过将bob盒子安装在实车上进行外部的电气故障注入测试;而泄漏故障诊断也是基于实车进行诊断测试验证,通过使用不同尺寸(如0.5mm、1mm口径)的泄漏故障阀,使车辆运行在相应诊断条件下进行诊断测试。

7.现有燃油蒸发诊断测试技术,主要集中在实车上进行测试,对车辆状态要求较高。然而随着主机厂开发周期的不断缩小,很难在开发前期就提供状态良好的车辆,无法进行燃油蒸发诊断功能测试。

8.燃油蒸发诊断受环境温度影响较大,比如夏季高温情况下,对燃油蒸发影响极大。因此需要重点在夏季高温进行蒸发诊断测试,同时很多情况在夏季无法保证燃油蒸发诊断测试通过,需在后期进行复测(比如冬季),此时环境已经无法满足测试需求。

技术实现要素:

9.本技术提供一种基于硬件在环的燃油蒸发诊断测试方法及系统,不需要在实车上

进行测试,因此在项目开始之初就可以进行发动机管理系统的测试,不受车辆状态的限制。

10.本技术提供了一种基于硬件在环的燃油蒸发诊断测试方法,包括:

11.采集被控执行器的第一状态;

12.依据被控执行器的第一状态判断燃油系统是否处于真空建立阶段;

13.若是,则仿真油箱的第一真空度变化过程,并输出给发动机管理系统;

14.若在第一预设时间间隔内仿真获得的油箱的第一真空度未达到第一预设压力,并且接收到发动机管理系统的大泄漏故障信息,则发动机管理系统的大泄漏测试通过。

15.优选地,还包括:

16.若发动机管理系统的大泄漏测试通过,则仿真油箱的第二真空度变化过程,并输出给ems,在第二真空度变化过程中,在第一预设时间间隔内仿真获得的油箱的第二真空度达到第一预设压力;

17.采集被控执行器的第二状态;

18.依据被控执行器的第二状态判断燃油系统是否处于泄漏诊断阶段;

19.若是,则仿真油箱的第三真空度变化过程,并输出给发动机管理系统;

20.若在第二预设时间间隔内仿真获得的油箱的第三真空度达到第二预设压力,并且接收到发动机管理系统的小泄漏故障信息,则发动机管理系统的小泄漏测试通过。

21.优选地,还包括:

22.依据被控执行器的第一状态判断燃油系统是否处于冲洗阶段;

23.若燃油系统未处于冲洗阶段,则依据被控执行器的第一状态判断燃油系统是否处于真空建立阶段。

24.优选地,若燃油系统处于冲洗阶段,则仿真油箱的压力变化过程,并输出给发动机管理系统,直到油箱的压力达到阈值;

25.采集被控执行器的第三状态;

26.依据被控执行器的第三状态判断燃油系统是否处于真空建立阶段。

27.优选地,采集被控执行器的第一状态之前还包括:

28.仿真电气故障信号,并输出给发动机管理系统;

29.若接收到发动机管理系统的电气故障码,则判断电气故障码是否与电气故障信号一致;

30.若是,则发动机管理系统的电气测试通过。

31.优选地,若发动机管理系统的电气测试通过,则仿真故障恢复信号并发送给发动机管理系统;

32.若接收到发动机管理系统的故障恢复信号,则采集被控执行器的第一状态。

33.优选地,还包括:

34.仿真环境温度信号并输出给发动机管理系统;

35.依据环境温度信号对应的测试标准对发动机管理系统进行测试。

36.优选地,被控执行器包括碳罐截止阀和碳罐电磁阀。

37.本技术提供一种基于硬件在环的燃油蒸发诊断测试系统,包括上位机、硬件在环仿真系统、发动机管理系统以及被控执行器;

38.硬件在环仿真系统与上位机通信连接,硬件在环仿真系统包括信号仿真板卡,信

号仿真板卡用于仿真油箱的压力信号;

39.发动机管理系统与硬件在环仿真系统信号连接;

40.被控执行器与硬件在环仿真系统信号连接。

41.优选地,硬件在环仿真系统还包括故障注入板卡,故障注入板卡用于仿真电气故障信号。

42.通过以下参照附图对本技术的示例性实施例的详细描述,本技术的其它特征及其优点将会变得清楚。

附图说明

43.被结合在说明书中并构成说明书的一部分的附图示出了本技术的实施例,并且连同其说明一起用于解释本技术的原理。

44.图1为实车上的燃油系统的结构图;

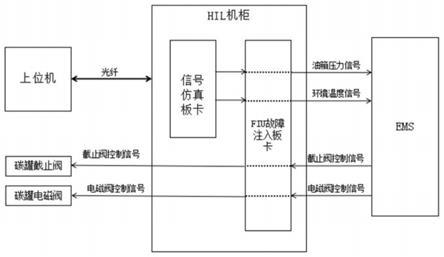

45.图2为本技术提供的基于硬件在环的燃油蒸发诊断测试系统的结构图;

46.图3为本技术提供的基于硬件在环的燃油蒸发诊断测试方法的一个优选实施例的流程图。

具体实施方式

47.现在将参照附图来详细描述本技术的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本技术的范围。

48.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本技术及其应用或使用的任何限制。

49.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,技术、方法和设备应当被视为说明书的一部分。

50.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

51.本技术提供一种基于硬件在环的燃油蒸发诊断测试方法及系统,不需要在实车上进行测试,因此在项目开始之初就可以进行发动机管理系统的测试,不受车辆状态的限制。

52.如图2所示,本技术提供的基于硬件在环(hardware in loop)的燃油蒸发诊断测试系统包括上位机、hil仿真系统(设置在hil机柜内)、发动机管理系统ems(实体)以及被控执行器。被控执行器包括作为实体的碳罐截止阀和碳罐电磁阀。该燃油蒸发诊断测试系统用于测试ems的性能。

53.hil仿真系统包括实时操作系统、信号仿真板卡。信号仿真板卡支持模拟、数字、pwm波等信号仿真输出,例如仿真油箱的压力信号。优选地,信号仿真板卡还用于仿真环境温度信号。实时操作系统支持下载simulink编译后的算法文件并进行在线标定,实时操作系统的计算机支持网卡接口以及光纤接口,实时操作系统支持根据接收的碳罐电磁阀和碳罐截止阀的状态信号,解析并仿真输出给ems的油箱压力信号和环境温度信号,形成系统闭环控制。上位机通过光纤与hil仿真系统的实时操作系统建立控制连接,供测试人员通过上位机对hil机柜进行控制操作。

54.优选地,hil仿真系统还包括故障注入板卡(fault insertion unit,fiu)。fiu串联在信号仿真板卡与ems之间,并串联在真实执行器(如碳罐截止阀和碳罐电磁阀)与ems之间,可直接注入电气零部件的故障,模拟仿真零部件级的电气故障,支持燃油系统的零部件诊断。fiu仿真的电气故障信号包括短电、短地、断路等电气故障注入。

55.ems与hil仿真系统信号连接,接收hil仿真系统输出的故障信号、传感器信号等信号。ems接收hil仿真系统仿真的传感器信号,以及对被控执行器(例如碳罐电磁阀、碳罐截止阀)的工作状态的控制,同时根据发动机运行工况,进行燃油系统的零部件电气诊断和泄露诊断的执行及决策。ems根据信号仿真板卡仿真的油箱压力信号和环境温度信号判断测试环境及相应的测试结果。

56.被控执行器为ems控制的执行器,其与hil仿真系统信号连接。为了便于ems的精准控制,被控执行器直接使用真实执行器,同时由hil机柜对ems的控制信号进行解析,确认碳罐电磁阀和碳罐截止阀的工作状态。

57.基于上述结构,基于硬件在环的燃油蒸发诊断测试系统存在如下仿真状态:

58.1、诊断没有激活、碳罐不冲洗:碳罐电磁阀关闭、碳罐截止阀打开,油箱的燃油蒸气被碳罐吸附。

59.2、诊断没有激活、碳罐冲洗:碳罐电磁阀和碳罐截止阀同时打开,空气从碳罐截止阀经碳罐、碳罐电磁阀进入进气歧管。

60.3、诊断激活、建立油箱真空:碳罐截止阀关闭、碳罐电磁阀打开,油箱内的压力逐渐减小,直至达到目标真空度。

61.4、诊断激活、故障判定:碳罐电磁阀和碳罐截止阀同时关闭,燃油系统封闭,检测油箱内真空的衰减速度。

62.由此,因此,hil存在系统通过采集被控执行器的状态,即可识别出燃油系统处于哪个状态。

63.基于上述说明,本技术提供的基于硬件在环的燃油蒸发诊断测试方法中,优选在进行燃油系统的泄漏诊断之前进行电气故障的判断,以排出传感器、阀的电路连接故障。并且,优选在做泄漏故障之前先冲洗燃油系统,确保燃油系统无燃气存在。

64.图3示出了本技术的优选实施例的流程图,执行主体为hil仿真系统。

65.如图3所示,基于硬件在环的燃油蒸发诊断测试方法包括如下步骤:

66.s3010:仿真电气故障信号,并输出给ems。

67.具体地,通过fiu向ems注入电气故障,使得ems识别故障,并上报相应零部件电气故障码。

68.s3020:若接收到ems的电气故障码,则判断电气故障码是否与电气故障信号一致。若是,则ems的电气测试通过,执行s3030;否则,执行s3210:输出ems的电气测试不通过,结束流程。

69.s3030:仿真故障恢复信号并发送给ems。

70.s3040:若接收到ems的故障恢复信号,则采集被控执行器的第一状态。

71.s3050:依据被控执行器的第一状态判断燃油系统是否处于冲洗阶段,即碳罐电磁阀和碳罐截止阀同时打开。若是,则执行s3060

‑

s3080;否则,执行s3090。

72.s3060:仿真油箱的压力变化过程,并输出给ems,直到油箱的压力达到阈值(例如

0kpa),完成冲洗阶段。

73.s3070:采集被控执行器的第三状态。

74.s3080:依据被控执行器的第三状态判断燃油系统是否处于真空建立阶段,即碳罐截止阀关闭、碳罐电磁阀打开。若是,则执行s3100;否则,返回步骤s3070。

75.s3090:依据被控执行器的第一状态判断燃油系统是否处于真空建立阶段,即碳罐截止阀关闭、碳罐电磁阀打开。若是,则执行s3100;否则,执行步骤s3070。

76.s3100:仿真油箱的第一真空度变化过程,并输出给ems。

77.s3110:在第一预设时间间隔(例如1min)内仿真获得的油箱的第一真空度未达到第一预设压力(例如

‑

1.5kpa)的情况下,判断是否接收到ems的大泄漏故障信息。若是,则执行s3120;否则,执行s3200:输出ems的大泄漏测试不通过,流程结束。

78.s3120:输出ems的大泄漏测试通过。

79.s3130:仿真油箱的第二真空度变化过程,并输出给ems。第二真空度变化过程中,在第一预设时间间隔(例如1min)内仿真获得的油箱的第二真空度达到第一预设压力(例如

‑

1.5kpa),使得燃油系统完成真空建立阶段,并且ems控制被控执行器进行状态切换。

80.s3140:采集被控执行器的第二状态。

81.s3150:依据被控执行器的第二状态判断燃油系统是否处于泄漏诊断阶段,即碳罐电磁阀和碳罐截止阀同时关闭,燃油系统封闭。若是,则执行s3160;否则,返回步骤s3140。

82.s3160:仿真油箱的第三真空度变化过程,并输出给ems。

83.s3170:在第二预设时间间隔(例如6min)内仿真获得的油箱的第三真空度达到第二预设压力(例如0kpa)的情况下,判断是否接收到ems的小泄漏故障信息。若是,则执行s3180;否则,执行s3190。

84.s3180:输出ems的小泄漏测试通过,流程结束。

85.s3190:输出ems的小泄漏测试不通过,流程结束。

86.优选地,在采集被控执行器的状态时,还仿真环境温度信号并输出给ems,使得ems依据环境温度信号确定测试环境,并依据测试环境对应的泄漏标准进行泄漏检测,并且hil仿真系统依据环境温度信号对应的测试标准对ems进行测试。

87.本技术的有益效果如下:

88.1、本技术不需要在实车上进行测试,因此在项目开始之初就可以进行ems的性能测试,不受车辆状态限制。

89.2、本技术可以直接模拟仿真环境温度信号给ems,使ems识别出在高温等极端环境下,进行燃油泄漏诊断测试,不需要在高温等真实极端环境下进行测试。

90.3、本技术可进行自动化测试,降低测试人员工作强度,提升工作效率。

91.虽然已经通过例子对本技术的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本技术的范围。本领域的技术人员应该理解,可在不脱离本技术的范围和精神的情况下,对以上实施例进行修改。本技术的范围由所附权利要求来限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。