1.本发明属于煤矿巷道支护技术领域,具体涉及一种煤层顶板冒落区置换充填方法。

背景技术:

2.随着煤矿开采深度的增加,巷道围岩压力显现加剧,尤其受采动影响的煤巷,煤层板冒落现象时有发生,煤层顶板冒落区冒落区结构复杂,操作空间有限,处理要求时效性强,传统处理工艺存在以下问题:(1)目前主要采用木垛构顶的方式处理,工人劳动劳动强度大,作业环境危险,安全隐患多;(2)冒落区易积聚瓦斯,不及时处理存在瓦斯超限和瓦斯爆炸的风险;(3)有机高分子材料充填,价格昂贵,发泡后阻燃性大大降低,且存在有毒、腐蚀性。

3.结合上述问题,对煤层冒落区材料性能、充填工艺、配套施工方法等进行研究,提供一种针对上述现有技术不足的技术改进方案。

技术实现要素:

4.本发明要解决上述问题,提供了一种煤层顶板冒落区置换充填方法。

5.本发明采用如下的技术方案实现:一种煤层顶板冒落区置换充填方法,步骤如下:s1:布置模袋并进行临时支护;在顶板冒落区布置模袋,模袋充气前对模袋进行临时支护;s2:模袋充气;模袋支护完成后自其底部向其内部充气,使得模袋的外壁与顶板冒落区完全贴合;s3:浆液充填置换;现场制浆后向模袋内泵送浆液,浆液充填的过程中浆液自模袋底部向上逐步排空气体,直至充填满模袋为止;s4:加长锚固支护;待模袋内的浆液凝固形成充填体后,对充填体进行加长锚固支护,使充填体与顶板冒落区形成稳定的支护结构,然后拆除s1中所述的临时支护。

6.进一步的,s2中所述的模袋的底部设有充气/浆液充填管路,充气/浆液充填管路包括位于模袋内部和外部的内、外两部分,外部设有止回阀并且连接有进风管,进风管连接气体源,进风管上设有充气开关。

7.进一步的,s3中所述的浆液通过填充管进行,填充管的一端与模袋的充气/浆液充填管路连通,另一端连通有制浆系统,填充管上设有充填进料开关;所述模袋的顶部设有泄压阀,泄压阀的开启压力为0.3mpa。

8.进一步的,所述制浆系统包括a组分搅拌桶、b组分搅拌桶、充填泵和混合器;所述a组分搅拌桶和b组分搅拌桶分别通过a组分吸料管和b组分吸料管与充填泵连接,充填泵通过排料管路a组分出料管和b组分出料管与混合器连通,混合器与填充管连

通。

9.进一步的,s4中所述的加长锚固支护是在充填体的四周打设锚杆,在充填体上打设锚索进行支护。

10.进一步的,所述锚杆的长度不小于2.4m,锚索的长度不小于7.4m,锚固方式为加长锚固;锚杆的间排距不超过1m,锚索的间排距不超过2m。

11.进一步的,s1中所述的模袋通过钢筋网、槽钢和多根设置的竖向单体柱进行临时支护,所述钢筋网铺设在模袋的底部,钢筋网的底部架设槽钢和单体柱。

12.进一步的,s1中所述模袋根据顶板冒落区的大小尺寸和形状提前制作。

13.进一步的,s3中所述的制浆与s2中所述的模袋充气同时进行。

14.进一步的,所述浆液为无机充填发泡材料。

15.本发明相比现有技术的有益效果:1.本技术首先采用模袋充气构造空腔,使得模袋紧贴顶板冒落区内壁,然后向模袋内填充浆液,使得浆液充填固化定型后与冒落区顶板结合度好,使用锚杆、锚索支护后保持原巷道断面尺寸,更安全可靠;从而及时处理巷道顶板冒落区空洞,避免瓦斯聚集超限带来的安全隐患;2.本技术只需在充气前对模袋进行临时支护,待浆液充填固化后再进行加长锚固支护即可,劳动强度低,大大降低安全隐患;3.本技术的浆液采用早强、轻质、快凝型的无机充填发泡材料,避免易燃材料带来的安全隐患,并且造价低;4.本技术不改变原巷道断面尺寸,通过快速充填冒落区、加强支护保证顶板安全,具有良好的推广性。

附图说明

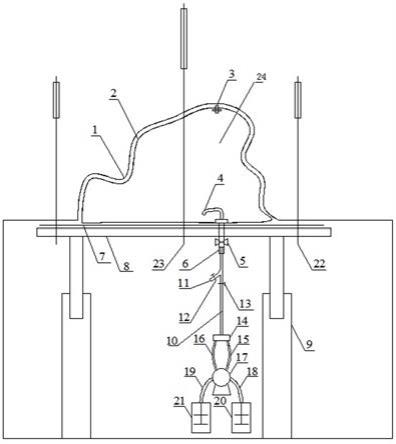

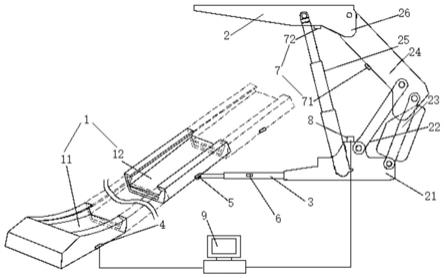

16.图1为本发明的原理图;图2为本发明的临时支护的结构示意图;图中:1

‑

顶板冒落区,2

‑

模袋,3

‑

泄压阀,4

‑

充气/浆液充填管路,5

‑

止回阀,6

‑

管路快接,7

‑

钢筋网,8

‑

槽钢,9

‑

单体柱,10

‑

填充管,11

‑

进风管,12

‑

充气开关,13

‑

充填进料开关,14

‑

混合器,15

‑

a组分出料管,16

‑

b组分出料管,17

‑

充填泵,18

‑

a组分吸料管,19

‑

b组分吸料管,20

‑

a组分搅拌桶,21

‑

b组分搅拌桶,22

‑

锚杆,23

‑

锚索,充填体24。

具体实施方式

17.以下由特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

18.须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为

便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

19.参照图1至图2,本发明提供一种技术方案:一种煤层顶板冒落区置换充填方法,步骤如下:s1:布置模袋并进行临时支护;在顶板冒落区1布置模袋2,模袋2充气前对模袋进行临时支护;s2:模袋充气;模袋2支护完成后自其底部向其内部充气,使得模袋2的外壁与顶板冒落区1完全贴合;s3:浆液充填置换;现场制浆后向模袋2内泵送浆液,浆液充填的过程中浆液自模袋底部向上逐步排空气体,直至充填满模袋2为止;浆液采用早强、轻质、快凝型的无机充填发泡材料,按设计水灰比制浆;s4:加长锚固支护;待模袋2内的浆液凝固形成充填体24后(充填体24小时强度可达5mpa,与煤体强度接近),对充填体24进行加长锚固支护,使充填体24与顶板冒落区1形成稳定的支护结构,然后拆除s1中所述的临时支护。

20.s2中所述的模袋2的底部设有充气/浆液充填管路4,充气/浆液充填管路4包括位于模袋2内部和外部的内、外两部分,外部设有止回阀5并且连接有进风管11,进风管11与充气/浆液充填管路4通过管路快接6连接,进风管11连接气体源,气体源为井下风管内压缩空气,进风管11上设有充气开关12。

21.s3中所述的浆液通过填充管10进行,填充管10的一端与模袋2的充气/浆液充填管路4连通,另一端连通有制浆系统,填充管10上设有充填进料开关13;所述模袋2的顶部设有泄压阀3,泄压阀3的开启压力为0.3mpa。

22.所述制浆系统包括a组分搅拌桶20、b组分搅拌桶21、充填泵17和混合器14;所述a组分搅拌桶20和b组分搅拌桶21分别通过a组分吸料管18和b组分吸料管19与充填泵17连接,充填泵17通过排料管路a组分出料管15和b组分出料管16与混合器14连通,混合器14与填充管10连通;充填泵采用气源作为动力,结构简单,操作简便,能够适应井下作业环境。

23.s4中所述的加长锚固支护是在充填体24的四周打设锚杆22,在充填体24上打设锚索23进行支护,充填体24密度不超过0.8t/m

³

,失流时间为30min,2h抗压强度达到1.5mpa,具有有较强韧性,残余强度高。

24.所述锚杆22的长度不小于2.4m,锚索23的长度不小于7.4m,锚固方式为加长锚固;锚杆22的间排距不超过1m,锚索23的间排距不超过2m。

25.s1中所述的模袋2通过钢筋网7、槽钢8和多根设置的竖向单体柱9进行临时支护,所述钢筋网7铺设在模袋2的底部,钢筋网7的底部架设槽钢8和单体柱9,单体柱9的间距不超过0.8m,从而对模袋2进行临时支护。

26.s1中所述模袋2根据顶板冒落区1的大小尺寸和形状提前制作。

27.s3中所述的制浆与s2中所述的模袋充气同时进行,提高工作效率。

28.所述浆液为无机充填发泡材料。

29.模袋2为阻燃材料,且不透气、不渗水,模袋2具有一定的强度、韧性及弹性,不易被坚硬岩块划破且不易被未完全硬化的浆体撑破。

30.本发明的工作原理:s2中的模袋充气;开启止回阀5,关闭充填进料开关13,开启充气开关12,通过进风管11向模袋2内充满气体,充满气体后模袋外壁与冒落区贴合,关闭充气开关12;s3中的制浆:将双组分充填料分别在a组分搅拌桶20、b组分搅拌桶21内按设定水灰比搅拌均匀,保持搅拌器常开,防止桶内浆液沉底分层,为满足材料轻质且有韧性的性能要求,在材料a、b两种组分中各加入适量的发泡剂和纤维,通过调节纤维和发泡剂的加入量以获得最优的材料性能;浆液分别通过a组分吸料管18和b组分吸料管19经充填泵17加压后由a组分出料管15和b组分出料管16排出,双组分浆液经混合器14混合均匀后进入充填管10,混合后压力要小于1.5mpa,以减少对顶板破碎煤体的扰动;s3中的置换充填:混合料由填充管10输送到模袋2内,随着模袋2内浆液不断充入,模袋内压力上升,超过0.3mpa时,模袋顶部泄压阀3开启,气体排出,这个过程一直循环到浆液充满模袋2结束,关闭充填泵17,关闭止回阀5,关闭充填进料开关13。

31.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。