1.本发明涉及螺栓裂纹检测技术领域,尤其涉及一种基于超声相控阵全聚焦成像技术的螺栓裂纹检测系统。

背景技术:

2.螺栓连接是各种工程技术中应用非常广泛的一种结构连接方式,在螺栓连接中,螺栓将承受拉、压载荷循环作用。在拉、压交变载荷作用下,螺纹表面容易产生裂纹,影响连接强度。在风电、石化管道、桥梁等大型设备或结构中,在螺纹表面产生裂纹后,若未及时发现,将会产生严重的安全隐患,存在设备或结构损毁、人员伤亡的风险。

3.针对处于在役螺栓状态的检测,目前一般是通过检测螺栓拧紧力矩或螺栓拉力是否减小,但该检测方法只能判断螺栓是否松动,无法有效发现螺栓表面裂纹。目前也有部分公司或机构开始采用超声相控阵全聚焦成像设备检测在役螺栓的表面裂纹,但所用超声相控阵全聚焦成像设备并非针对检测螺栓表面裂纹而开发的,存在如下问题:

4.(1)螺栓型号众多,超声探头面积可能与螺栓杆截面积相差较大,若用较小面积的超声探头,需要多次移动探头,并多次成像,才能将螺栓表面状态显示完全;若用较大面积的超声探头,因超声相控阵全聚焦成像技术需采集、处理的数据多,需要配备计算能力非常强的数据收集卡和计算机,成本高,且成像速度慢。

5.(2)超声探头表面与螺栓头端面接触时,未对超声探头进行定位、限位,需多次移动探头,才能准确定位,检测过程耗费时间较多。

6.(3)在部分螺栓杆的端部伸出部分有限或使用空间受限的情况下,需要单独开发特定的小体积超声探头,耗费时间多,成本高。

技术实现要素:

7.为了解决现有技术中存在的上述不足,本发明提供了一种基于超声相控阵全聚焦成像技术的螺栓裂纹检测系统,该螺栓裂纹检测系统在完全显示螺栓表面状态的同时成像速度快,适用于多种型号螺栓的检测,适用于螺栓杆的端部伸出部分有限或使用空间受限的情况,可快速判断螺栓裂纹的位置,检测结果直观可靠。

8.实现本发明上述目的所采用的技术方案为:

9.一种基于超声相控阵全聚焦成像技术的螺栓裂纹检测系统,包括内部设置有阵元的超声探头、多通道超声激励接收相控阵板卡和计算机,所述多通道超声激励接收相控阵板卡分别与阵元和计算机连接,从而对螺栓外表面的状态进行检测,所述超声探头为圆环形,阵元在超声探头内沿圆环方向呈线性阵列分布,超声探头的外径与螺栓大径一致,所述超声探头为分体式结构,由两个以上的弧形组件拼接而成,每个弧形组件上均连接设置有安装件,弧形组件通过圆盘架固定拼接并通过限位销固定在螺栓的杆端部,圆盘架上设置有与安装件的形状和位置相匹配的超声探头安装孔,安装件卡置于超声探头安装孔内,使超声探头整体安装于圆盘架的正下方,所述圆盘架上还分布设置有与限位销相匹配的限位

销安装孔,限位销安装于限位销安装孔内并贴靠于螺栓的侧壁上,所述圆盘架上分布于同一个圆上的超声探头安装孔为一组,圆盘架上设置有一组以上的超声探头安装孔,并对应设置有一组以上的限位销安装孔,所述超声探头对应设置有一个以上,用于不同型号螺栓的检测;所述多通道超声激励接收相控阵板卡分别与每个弧形组件的各阵元相连接,并分别将其超声信号传输至计算机,计算机对每个弧形组件的超声信号分别独立存储处理并分开单独成像。

10.所述超声探头的内径为螺栓小径的0.8~0.95倍。

11.所述安装件包括连接于弧形组件上的呈弧形的限位板和连接于限位板上的呈“7”字型的限位头。

12.所述超声探头安装孔和限位销安装孔的上方均连通设置有固定螺钉安装孔,固定螺钉安装孔上连接有用于固定超声探头和限位销的固定螺钉。

13.所述计算机根据螺栓的形状尺寸以及弧形组件内的阵元分布情况设置激励参数和采样参数,使得每个弧形组件仅检测所对应的弧形部分螺栓的杆表面状态。

14.与现有技术相比,本发明提供的技术方案有以下优点:1、本发明提供的螺栓裂纹检测系统基于超声相控阵全聚焦成像技术对螺栓的表面进行全面的检测,螺栓的表面状态直接在计算机的显示屏上显示出画面,且计算机对每个弧形组件的超声信号分别处理并分开成像,可快速判断螺栓裂纹的位置,检测简单方便。2、本发明中超声探头通过圆盘架和限位销进行固定和限位,同时超声探头安装孔和限位销安装孔的上方均连通连接设置有固定螺钉,进一步对超声探头和限位销进行固定,连接简单稳固,便于后期的检测。3、本发明中超声探头的内径为螺栓小径的0.8~0.95倍,超声探头的外径与螺栓大径一致,针对一定大径的螺栓,采用相应外径和内径的超声探头,仅对螺栓表面进行检测,在完成对螺栓表面全面检测的同时,有效减小了检测范围,便于快速成像。4、本发明中超声探头为分体式结构,在部分螺栓的杆端部伸出的部分有限或使用空间受限的情况下,无法安装全部的弧形组件时,可以只安装部分弧形组件进行检测,检测方便灵活。5、本发明中圆盘架上设置有一组以上的超声探头安装孔,每组超声探头安装孔对应设置有一组限位销安装孔,超声探头对应设置有一个以上,用于不同外径的超声探头的安装固定,可适用于不同型号螺栓的检测。6、本发明中计算机根据螺栓的形状尺寸以及弧形组件内的阵元分布情况设置激励参数和采样参数,使得每个弧形组件仅检测所对应的弧形部分螺栓的杆表面状态,成像速度快。

附图说明

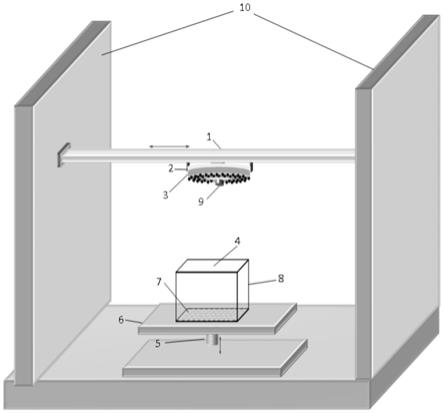

15.图1为本发明中提供的基于超声相控阵全聚焦成像技术的螺栓裂纹检测系统中超声探头的安装示意图;

16.图2为本发明中提供的基于超声相控阵全聚焦成像技术的螺栓裂纹检测系统的爆炸结构图;

17.图3为本发明中超声探头的弧形组件的结构示意图;

18.其中(a)为弧形组件的立体结构图,(b)为弧形组件的俯视图;

19.图4为本发明中限位销的结构图;

20.图5为本发明中圆盘架上表面示意图;

21.图6为本发明中圆盘架下表面示意图;

22.图7为本发明中圆盘架的剖面图;

23.其中(a)~(d)依次为靠近上表面到靠近下表面的剖面图;

24.图8为本发明中圆盘架上限位销安装孔和超声探头安装孔的位置示意图;

25.图9为本发明中超声探头、圆盘架、限位销和固定螺钉的连接示意图;

26.其中(a)和(b)为不同视角的立体图;

27.图中:1

‑

螺栓,2

‑

超声探头,21

‑

弧形组件,3

‑

安装件,31

‑

限位板,32

‑

限位头,4

‑

圆盘架,41

‑

超声探头安装孔,42

‑

限位销安装孔,43

‑

固定螺钉安装孔,5

‑

限位销,6

‑

固定螺钉。

具体实施方式

28.下面结合附图和具体实施例对本发明做详细具体的说明。

29.本发明提供的基于超声相控阵全聚焦成像技术的螺栓裂纹检测系统的结构如图1和图2所示,至少包括内部设置有阵元的超声探头2,超声探头用于螺栓1外表面状态的检测,阵元用于发射和接收超声信号,所述超声探头内的阵元与多通道超声激励接收相控阵板卡通过信号线连接,多通道超声激励接收相控阵板卡与计算机连接,计算机控制多通道超声激励接收相控阵板卡输出激励信号,多通道超声激励接收相控阵板卡激励阵元发射超声信号,多通道超声激励接收相控阵板卡接收阵元的超声信号并传输至计算机。多通道超声激励接收相控阵板卡可同时激励超声探头上的各阵元依次发出超声信号,并可接收、处理各阵元返回的超声信号数据,并将其传输至计算机。计算机可接收数据、存储数据、分析数据并基于超声相控阵全聚焦成像技术对超声数据进行3d成像,并显示所成的图像,从而实现螺栓外表面状态的检测。

30.所述超声探头为圆环形,阵元在超声探头内沿圆环方向呈线性阵列分布,超声探头的外径与螺栓大径一致,超声探头的内径为螺栓小径的0.8~0.95倍,保证仅检测到螺栓全部的表面状态,既不会由于超声探头面积过大而导致采集和处理的数据过多,又不会由于超声探头面积过小而导致螺栓表面状态显示不完全。

31.超声探头为分体式结构,由两个以上的弧形组件21拼接而成。每个弧形组件上均连接设置有安装件3,所述安装件包括连接于弧形组件上的呈弧形的限位板31和连接于限位板上的呈“7”字型的限位头32。本实施例中超声探头由三个弧形组件拼接而成,三个弧形组件上各设置有一个安装件,其结构如图3所示。在部分螺栓的杆端部伸出的部分有限或使用空间受限的情况下,无法安装全部的弧形组件时,可以只安装部分弧形组件进行检测,检测方便灵活。弧形组件通过圆盘架4固定拼接并通过限位销5固定在螺栓的杆端部。本实施例中,多通道超声激励接收相控阵板卡的信号输出接收端的信号线可分别与每个弧形组件的各阵元相连接,并可同时激励每个弧形组件的各阵元依次发出超声信号,还可接收、处理每个弧形组件的各阵元返回的超声信号数据,并分别将其超声信号传输至计算机,计算机对每个弧形组件的超声信号分别独立存储处理并分开单独成像。所述计算机根据螺栓的形状尺寸以及弧形组件内的阵元分布情况设置激励参数和采样参数,使得每个弧形组件仅检测所对应的弧形部分螺栓的杆表面状态,以提高成像速度。

32.具体地,圆盘架上设置有与安装件的形状和位置相匹配的超声探头安装孔41,安装件卡置于超声探头安装孔内,使超声探头整体安装于圆盘架的正下方,所述圆盘架上还分布设置有与限位销相匹配的限位销安装孔42,限位销安装于限位销安装孔内并贴靠于螺

栓的侧壁上,限位销的结构如图4所示。所述超声探头安装孔和限位销安装孔的上方均连通设置有固定螺钉安装孔43,固定螺钉安装孔上连接有用于固定超声探头和限位销的固定螺钉6。从而对超声探头进行定位和限位,连接简单稳固,检测简单方便。

33.一个圆环形超声探头对应的安装件位于同一个圆上,对应的超声探头安装孔也处于一个圆上,对应的限位销安装孔也处于一个圆上。圆盘架上分布于同一个圆上的超声探头安装孔为一组,圆盘架上设置有一组以上的超声探头安装孔,每组超声探头安装孔对应设置有一组限位销安装孔,同时超声探头也对应设置有一个以上,用于不同型号螺栓的检测。本实施例中超声探头安装孔设置有三组,可用于安装三种对应直径的超声探头,对应的设置有三组限位销安装孔,用于限位销的安装以及超声探头的固定,圆盘架的结构如图5~图7所示。因此,可以用于三种不同直径型号的螺栓的检测,在实际应用时,对应三种常见螺栓的尺寸。超声探头安装孔和限位销安装孔的位置如图8所示。图9为超声探头、圆盘架、限位销和固定螺钉的连接示意图,此时根据检测螺栓大径的尺寸,超声探头安装在圆盘架上的第二组超声探头安装孔内,限位销对应安装在第二组限位销安装孔内,此时第二组超声探头安装孔和第二组限位销安装孔上方均安装有固定螺钉。

34.本发明中提供的基于超声相控阵全聚焦成像技术的螺栓裂纹检测系统的工作步骤如下:

35.(1)当检测螺栓的外表面状态时,先将相应的超声探头的弧形组件安装在圆盘架的超声探头安装孔上,并用固定螺钉紧固;再将限位销安装到限位销安装孔上,并用固定螺钉紧固。

36.(2)在螺栓的杆表面涂耦合剂,将超声探头套在螺栓的杆端部使超声探头表面与螺栓的杆端部表面接触,并通过限位销进行固定限位,完成检测装置的安装。

37.(3)计算机软件控制多通道超声激励接收相控阵板卡同时激励超声探头上的阵元依次发出超声信号,同时超声探头上所有阵元接收返回的超声信号,并将其通过多通道超声激励接收相控阵板卡传输给计算机。

38.(4)计算机软件控制多通道超声激励接收相控阵板卡输出激励信号、接收超声信号时,相关激励参数和采样参数根据螺栓的形状尺寸、超声探头上的阵元分布情况进行设置,使得每个超声探头的弧形组件仅检测所对应的弧形部分螺栓的杆表面状态,以提高成像速度。

39.(5)计算机对位于相同弧形组件上的阵元接收到的超声信号数据进行独立存储处理,并基于超声相控阵全聚焦成像技术对每个弧形组件传输来的超声信号数据单独进行平面成像处理,并在计算机显示屏上依次显示,即显示出对应弧形组件的画面。

40.(6)若螺栓表面存在裂纹,根据螺栓裂纹在对应弧形组件画面中的位置,可快速判断螺栓裂纹的位置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。