1.本技术涉及活性炭脱硫脱硝烟气净化领域,特别是涉及一种脱硫脱硝系统活性炭循环速度的测定方法。

背景技术:

2.近年来在烧结、球团、焦化等烟气净化领域活性炭脱硫脱硝工艺的应用越来越广泛。与其他烟气净化技术相比,活性炭脱硫脱硝工艺设备相对更为复杂,操作难度也更大,需各方面综合控制才能保证系统的稳定运行。循环速度是活性炭脱硫脱硝系统的关键控制参数,速度过低会导致单位活性炭处理的烟气量过大,不仅烟气净化效果无法满足排放要求,严重时还会引起系统内出现活性炭板结、下料不畅等问题,甚至会进一步导致出现严重的活性炭燃烧事故。活性炭脱硫脱硝工艺中,活性炭在总成本中在30%以上,部分甚至高达50%。活性炭消耗包括机械磨损和解析再生过程中硫酸还原消耗,其中机械磨损占绝大部分。循环速度是活性炭机械磨损的主要影响因素之一,循环速度越快磨损越严重,活性炭消耗和脱硫脱硝成本也越高。合适的活性炭循环速度对烟气净化效果和运行成本至关重要,但是目前缺乏系统性的控制办法,相关理论研究也较为匮乏。在实际生产中,活性炭循环速度的高低主要依赖于操作者的经验,缺乏定量化的计算方法,导致实际运行中难以兼顾烟气净化效果和成本。

3.在当前实际生产控制中,往往通过对活性炭吸附后硫含量设定一个警戒值来判断活性炭循环速度的快慢,如超过警戒值就认为循环速度过慢,低于警戒值就认为循环速度可以。设定的吸附后硫含量警戒值经验性依赖较大,并且不同技术人员往往会得出不同的结论,同时该警戒值也只考虑了对脱硫的影响,并未考虑活性炭循环速度对脱硝影响。另外在生产中也存在将活性炭循环速度提高至极限的情况,一方面增加了活性炭损耗,另一方面设备故障率和系统内的粉末也会大幅度增加,长期过高速运行对系统的稳定达标排放也存在不利影响。

技术实现要素:

4.本发明的目的在于提供一种脱硫脱硝系统活性炭循环速度的测定方法,以克服现有技术中的不足。

5.为实现上述目的,本发明提供如下技术方案:一种脱硫脱硝系统活性炭循环速度的测定方法,包括:

6.步骤1:测定单位活性炭的硫吸附含量,测定单位活性炭的最大硫吸附含量记为cs

a

,测定解析塔解析后单位活性炭中的硫含量记为cs

t

,所述单位活性炭的硫吸附含量cs

t

满足:cs

t

=cs

a

‑

cs

d

;

7.步骤2:测定单位时间内活性炭的脱硫量,所述单位时间内活性炭脱硫量满足:

8.s

r

=(s

i

·

v

i

)

‑

(s

o

·

v

o

)

9.其中:s

r

为单位时间内脱硫脱硝系统中活性炭的脱硫总量;s

i

为脱硫脱硝系统的进

口烟气浓度,v

i

为脱硫脱硝系统进口烟气流量,s

o

为脱硫脱硝系统出口烟气硫浓度,vo为脱硫脱硝系统出口烟气流量;

10.步骤3:测定满足脱硫要求的活性炭最低循环速度,所述满足脱硫要求的活性炭最低循环速度满足:

11.v1=s

r

/cs

t

12.其中:v1为满足脱硫要求的最低活性炭循环速度,s

r

为单位时间内脱硫脱硝系统中活性炭的脱硫总量,cs

t

为单位活性炭的吸附含量;

13.步骤4:测定单位时间内脱硫脱硝系统中活性炭的脱氨量,所述单位时间内脱硫脱硝系统中活性炭的脱氨量满足:

14.v

nh

=0.567

×

((v

i

·

n

i

)

‑

(v

o

‑

n

o

))

·

n

r

15.其中:v

nh

为单位时间内脱硫脱硝系统中活性炭的脱氨量;n

i

为脱硫脱硝系统进口烟气中nox浓度,n

o

为脱硫脱硝系统出口烟气中nox浓度,n

r

为设定的氨氮比;

16.步骤5:测定满足脱硝要求的活性炭最低循环速度,所述满足脱硫要求的活性炭最低循环速度:

17.v2=v

nh

/c

nh

18.式中,v2为满足脱硝要求的最低活性炭循环速度;c

nh

为单位活性炭吸附的氨含量,v

nh

为单位时间内脱硫脱硝系统中活性炭的脱氨量;

19.步骤6:设定活性炭循环速度,选取满足脱硝要求的最低活性炭循环速度和满足脱硫要求的最低活性炭循环速度的较大值作为活性炭循环速度设定值,若脱硫脱硝系统能稳定实现达标排放,则该值为确定的实际活性炭循环速度v。

20.优选的,所述步骤4中,所述氨氮比的初始设定值为0.95

‑

1.00。

21.优选的,所述步骤6中,当so2排放超标,则应降低单位活性炭的最大硫吸附含量的计算值,提高满足脱硫要求的最低活性炭循环速度v1;当nox排放超标,则应提高设定氨氮比计算值,提高满足脱硝要求的最低活性炭循环速度v2;直至so2和nox满足稳定达标排放要求,选取满足脱硝要求的最低活性炭循环速度和满足脱硫要求的最低活性炭循环速度的较大值作为性炭循环速度设定值。

22.优选的,所述步骤6中,当活性炭循环速度无法满足排放要求时,根据不同污染物超标情况对相应活性炭循环速度进行计算修正。

23.进一步地,当so2无法稳定达标排放,则应降低单位活性炭的最大硫吸附含量的计算值,直至so2排放稳定达标,此时满足脱硫要求的最低活性炭循环速度v1则为活性炭循环速度的确定值。

24.进一步地,当nox无法稳定达标排放,则应提高氨氮比,直至nox排放稳定达标,此时满足脱硝要求的最低活性炭循环速度v2则为活性炭循环速度的确定值。

25.与现有技术相比,本技术的一种脱硫脱硝系统活性炭循环速度的测定方法可以快速确定合理的活性炭循环速度,在较低活性炭损耗的基础上保证烟气净化效果;避免了盲目设定活性炭循环速度,造成的烟气净化效果不达标或过高的活性炭损耗。

附图说明

26.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

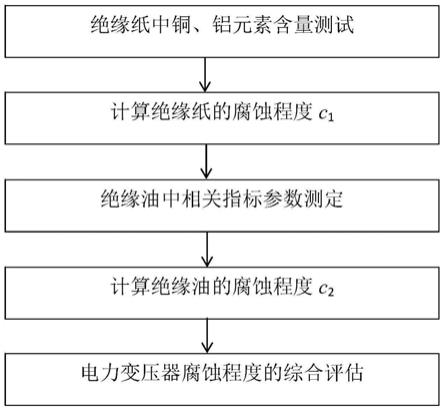

27.图1为本发明具体实施例的一种脱硫脱硝系统活性炭循环速度的测定方法的流程图。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行详细的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.结合图1所示,一种定脱硫脱硝系统活性炭循环速度的测定方法主要包含以下步骤:

30.(1)根据活性炭最高吸附硫含量、解析后硫含量,按照公式1计算单位活性炭可以从烟气中吸附带走的硫。公式1为:

31.cs

t

=cs

a

‑

cs

d

32.其中,cs

t

为单位活性炭可以从烟气中带走的硫;cs

a

为活性炭最高吸附硫含量,由实验室实验确定;cs

d

为解析后活性炭硫含量,通过对现场样品检测获得。

33.(2)根据脱硫脱硝系统进出口烟气so2浓度和进出口烟气流量,利用公式2计算单位时间内需脱除的总硫量。公式2为:

34.s

r

=(s

i

·

v

i

)

‑

(s

o

·

v

o

)

35.其中,s

r

为单位时间内需脱除的总硫量,s

i

为进口烟气浓度,v

i

为进口烟气流量,s

o

为出口烟气硫浓度,v

o

为出口烟气流量,均为现场在线检测数据。

36.(3)利用单位时间内烟气总硫含量除以单位活性炭带走的硫,利用公式3得到满足脱硫要求的最低活性炭循环速度。公式3为:

37.v1=s

r

/cs

t

38.其中,v1为满足脱硫要求的最低活性炭循环速度。

39.(4)利用烟气流量、进出口烟气nox浓度、设定的氨氮比,根据氨氮反应方程式4no 4nh3 o2→

4n2 6h2o,利用公式4计算理论需氨量。公式4为:

40.v

nh

=0.567

×

((v

i

·

n

i

)

‑

(v

o

‑

n

o

))

·

n

r

41.式中,v

nh

为理论需氨量,n

i

为进口烟气nox浓度,n

o

为出口烟气nox浓度,n

r

为设定的氨氮比,初次设定一般在0.95

‑

1.00之间。

42.(5)用理论需氨量除以活性炭吸附氨量,利用公式5得到满足脱硝要求的最低活性炭循环速度。公式5为:

43.v2=v

nh

/c

nh

44.式中,v2为满足脱硝要求的最低活性炭循环速度;c

nh

为活性炭吸附的氨量,初次利用实验室测定获得,后期利用检修机会从模块中取实际样品,检测后进行修正。

45.(6)将v1和v2中较大的值设定为活性炭循环速度v

set

,如果能够稳定实现超低排放,则该值即可确定为实际活性炭循环速度v。

46.(7)若so2排放超标,说明由实验室实验确定最高吸附硫含量偏高,则应通过降低cs

a

计算值来提高v1;若nox排放超标,说明设定的氨氮比偏低,则应通过提高设定氨氮比n

r

计算值来提高v2,并重复步骤(6),直至满足稳定达标排放要求,此时v1和v2中较大的值即可确定为实际活性炭循环速度v。

47.实施例1

48.一种定脱硫脱硝系统活性炭循环速度的测定方法,包括:

49.步骤1:烧结活性炭脱硫脱硝系统使用的活性炭最高吸附硫含量为4.4%,解析后活性炭硫含量为1.5%,根据公式1计算单位活性炭带走的硫为cs

t

=2.9%。

50.步骤2:脱硫脱硝系统入口烟气流量130万nm3/h,so2浓度为560mg/m3,出口烟气流量137万nm3/h,so2浓度1.1mg/m3。根据公式2计算单位时间内需脱除的总硫量s

r

=0.726t/h。

51.步骤3:利用公式3计算满足脱硫要求的最低活性炭循环速度v1=25.1t/h。

52.步骤4:脱硫脱硝系统入口nox浓度为238,出口nox浓度为35,设定的氨氮比为0.95,利用公式4计算理论需氨量v

nh

=156kg/h。

53.步骤5:通过实验室实验确定活性炭吸附氨量为0.65%,利用公式5得到满足脱硝要求的最低活性炭循环速度v2=21.7t/h。

54.步骤6:因为v1>v2,所以选定v1为设定速度v

set

,运行一段时间后,能够稳定实现排放达标,确定v

set

为实际活性炭循环速度,即v=25.1t/h。

55.实施例2

56.一种定脱硫脱硝系统活性炭循环速度的测定方法,包括:

57.步骤1:烧结活性炭脱硫脱硝系统使用的活性炭最高吸附硫含量为4.4%,解析后活性炭硫含量为1.5%,根据公式1计算单位活性炭带走的硫为cs

t

=2.9%。

58.步骤2:脱硫脱硝系统入口烟气流量135万nm3/h,so2浓度为533mg/m3,出口烟气流量142万nm3/h,so2浓度0.8mg/m3。根据公式2计算单位时间内需脱除的总硫量s

r

=0.718t/h。

59.步骤3:利用公式3计算满足脱硫要求的最低活性炭循环速度v1=24.8t/h。

60.步骤4:脱硫脱硝系统入口nox浓度为265,出口为37,设定的氨氮比为0.95,利用公式4计算理论需氨量v

nh

=164kg/h。

61.步骤5:通过实验室实验确定活性炭吸附氨量为0.65%,利用公式5得到满足脱硝要求的最低活性炭循环速度v2=25.3t/h。

62.步骤6:因为v2>v1,所以选定v2为设定速度v

set

,运行一段时间后,nox不能稳定实现排放达标。nox排放不能稳定达标,说明随着浓度的提高nox脱除效果降低,需提高氨氮比n

r

,将n

r

由0.95提高至0.98,相应v2提高至26.1t/h,实现了稳定的排放达标,因此确定实际活性炭循环速度v=26.1t/h。

63.实施例3

64.一种定脱硫脱硝系统活性炭循环速度的测定方法,包括:

65.步骤1:烧结活性炭脱硫脱硝系统使用的活性炭最高吸附硫含量为4.3%,解析后活性炭硫含量为1.8%,根据公式1计算单位活性炭带走的硫为cs

t

=2.5%。

66.步骤2:脱硫脱硝系统入口烟气流量131万nm3/h,so2浓度为590mg/m3,出口烟气流

量137万nm3/h,so2浓度1.2mg/m3。根据公式2计算单位时间内需脱除的总硫量s

r

=0.771t/h。

67.步骤3:利用公式3计算满足脱硫要求的最低活性炭循环速度v1=30.9t/h。

68.步骤4:脱硫脱硝系统入口nox浓度为330mg/m3,出口为39mg/m3(单位),设定的氨氮比为0.95,利用公式4计算理论需氨量v

nh

=204kg/h。

69.步骤5:通过实验室实验确定活性炭吸附氨量为0.65%,利用公式5得到满足脱硝要求的最低活性炭循环速度v2=31.4t/h。

70.步骤6:因为v2>v1,所以选定v2为设定速度v

set

,运行一段时间后,nox不能稳定实现排放达标。nox排放不能稳定达标,说明随着浓度的提高nox脱除效果降低,需提高氨氮比n

r

,最终将n

r

由0.95提高至1.03,相应v2提高至34.0t/h,才能够稳定实现排放达标,因此确定实际活性炭循环速度v=34.0t/h。

71.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括要素的过程、方法、物品或者设备中还存在另外的相同要素。

72.以上仅是本技术的具体实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。