1.本发明涉及工程机械旋转轴扭矩的测量领域。

背景技术:

2.首先,工程机械传动轴的扭矩数据对工程机械燃油消耗、动力匹配、结构优化等研究具有非常重要的地位。其次,在开展工程机械的自主化、智能化的研究过程中,对传动轴扭矩数据的需求也是逐步上升。

3.现有的工程机械传动轴扭矩的测量方法,主要还是通过在传动轴上焊接应变片式传感器的方式来获取因传动轴应变导致应变片电阻变化产生的电压值,然后通过放大电路获得电桥的变化电压再经数模转换电路获得数字信号最后由无线模块发送给上位机。其中繁琐的工作是在上述步骤之前必须在扭矩台架上进行传动轴和应变片的扭矩标定实验。例如:中国发明专利cn 201811432431.x提出同时使用多个应变片式扭矩传感器,对每个应变片获得的扭矩数据进行平均,以此来提高扭矩测量的精度,但该方法还是需要事先进行标定实验;中国发明专利cn201610311247.4提出利用扭矩传感器获得传动轴的应变片信号,同时增加一个由光电传感器和脉冲信号处理器组成的校正传感装置用来校正扭矩传感器的输出。但此方法需要将传动轴卸下安装光电码盘等设备,操作过程依旧繁琐。

4.本发明以解决工程机械旋转轴应变片测量方法标定实验成本高、实现困难为出发点,提出一种用于工程机械旋转轴扭矩的测量方法。通过规范基底、应变片和掩膜层的选材,设计正交试验得到最优的免标定扭矩测量传感器参数组合;再通过台架试验求出固化的传递效率η,至此,得到免标定的扭矩测量传感器。省去了传统应变片测量方法之前必须进行的高成本标定试验。

技术实现要素:

5.本发明的主要目的在于克服传统应变片测量方法标定试验成本高、实现困难等缺陷,提出一种用于工程机械旋转轴扭矩的测量方法,从而推动工程机械自主化、智能化的发展。

6.本发明采用如下技术方案:

7.一种用于工程机械旋转轴扭矩的测量方法,包括以下步骤:

8.(1)制作免标定扭矩测量传感器,所述免标定扭矩传感器包括基底、应变片、掩膜层,其中应变片粘贴于基底上,掩膜层粘贴于基底和应变片上,实际扭矩测量时,整个免标定扭矩测量传感器焊接于旋转轴上;

9.(2)基于正交试验设计方法,开展不同结构类型的免标定扭矩测量传感器仿真建模,并将免标定扭矩传感器固定到仿真轴上,对仿真轴施加不同扭矩,进行免标定扭矩传感器传递效率η寻优的有限元仿真分析,寻找最佳的结构参数组合,并进行台架试验的验证,进而获得性能最优的免标定扭矩传感器的结构参数以及扭矩换算公式;

10.所述结构参数包括:基底、应变片以及掩膜层的材料,基底、应变片的尺寸,焊点的

大小、位置、间距以及基底在轴上的焊接位置;

11.(3)开发免标定扭矩测量传感装置和扭矩遥测接收装置,实现对免标定扭矩测量传感器的数据采集与传输。

12.在一较佳实施例中:所述应变片通过502胶水粘在基底的中心位置处。

13.在一较佳实施例中:所述应变片的上表面覆盖一掩膜层。

14.在一较佳实施例中:应变片的材料从线性度、灵敏度和稳定性三个方面进行选择。

15.在一较佳实施例中:基底材料的选择考虑材料的屈服强度、焊接性、热膨胀系数、抗腐蚀抗氧化性;基底材料的小于应变片的大小。

16.在一较佳实施例中:掩膜层材料的选择考虑材料的绝缘性、耐蠕变、抗疲劳性、延伸性和受温度影响的大小。

17.在一较佳实施例中:焊点间距的选择应保证不产生分流现象的同时使基底焊接牢固。

18.在一较佳实施例中:所述正交实验是指:

19.2.1)根据基底的长、宽、厚;应变片的长、宽;焊点的大小、位置、间距;基底焊接在传动轴上的位置:约束端、距离约束端25%轴的长度、中部、距离约束点75%轴的长度、负载端设计正交试验,在有限元仿真中进行免标定扭矩传感器传递效率η的寻优;

20.2.2)对有限元仿真参数寻优的过程进行台架试验的验证;

21.2.3)根据台架试验的结果计算传递效率η,如式(1)所示:

[0022][0023]

式中,η为传递效率;e1表示轴的弹性模量;α为轴内外径之比;d为轴的外径;u为扭矩测量电路电压;e为参考电压;v为轴的泊松比;μ为应变片金属丝泊松比;λ为压阻系数;e2为应变片电阻丝弹性模量;t为轴所受扭矩;gain为放大电路增益。

[0024]

在一较佳实施例中:步骤(3)具体如下:

[0025]

(3.1)扭矩遥测装置包括:信号放大模块、电池模块、led指示模块、a/d转换模块、无线收发功能,以及预留与应变片相连的外部接口;

[0026]

(3.2)所述信号放大模块将电桥的变化电压进行放大处理;所述电池模块为扭矩遥测仪供电;所述led模块用来指示当前扭矩遥测仪的工作状态;所述a/d转换模块将放大后的电压信号转换成数字信号;所述无线收发模块将有效值发送给上位机;

[0027]

(3.3)扭矩遥测仪对实时获得的电桥电压进行应变电桥输出电压u与轴所受扭矩t的转换,如式(2)所示:

[0028][0029]

式中,t为轴所受扭矩,n

·

m;η为传递效率;e1表示轴的弹性模量;α为轴内外径之比;d为轴的外径;u为扭矩测量电路的电压;e为参考电压;v为轴的泊松比;μ为应变片金属丝泊松比;λ为压阻系数;e2为应变片电阻丝弹性模量;gain为放大电路增益。

[0030]

由上述对本发明的描述可知,本发明具有如下有益效果:

[0031]

与现有技术相比,本发明通过提出一种用于工程机械旋转轴扭矩的测量方法,通过规范基底和应变片的选材,设计正交试验通过有限元仿真得到最优的免标定扭矩测量传

感器的参数组合;再进行台架试验的验证并根据实验结构求出固化的传递效率η,至此,得到了传递效率η已知的免标定扭矩测量传感器。接下来开发了免标定扭矩测量传感装置和扭矩遥测接收装置,实现对免标定扭矩测量传感器的数据采集与传输。省去了传统应变片测量方法之前必须进行的高成本标定试验,避免了繁琐的标定过程,提高了工程机械的扭矩采集效率,促进装载机自主化、智能化发展。

附图说明

[0032]

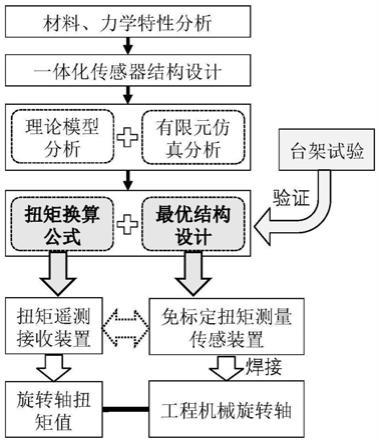

图1为本发明提出的基于免标定传感装置的工程机械旋转轴扭矩测量方法实现流程图。

[0033]

图2为本发明提出免标定扭矩测量传感器示意图。

[0034]

图3为本发明免标定扭矩测量传感装置电路原理图。

[0035]

图4为扭矩遥测接收装置电路原理图。

具体实施方式

[0036]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0037]

在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0038]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是壁挂连接,也可以是可拆卸连接,或一体地连接,可以是机械连接,也可以是电连接,可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通,对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0039]

本实施例目的在于设计一种工程机械旋转轴扭矩测量方法,包括如下步骤:

[0040]

1)通过对现有传感单元

‑

应变片的材料、力学特性的分析,提出“基底 应变片 掩膜层”的免标定扭矩测量传感器的结构方案设计,其中应变片粘贴于基底上,掩膜层粘贴于基底和应变片上,实际扭矩测量时,整个免标定扭矩测量传感器焊接于旋转轴上;

[0041]

2)针对免标定扭矩测量传感器结构设计涉及的结构参数:基底、应变片以及掩膜层的材料;传感器、应变片的尺寸;焊点的大小、位置、间距;基底在轴上的焊接位置等,基于正交试验设计,开展不同结构类型的免标定扭矩测量传感器仿真建模,并将免标定扭矩传感器固定到仿真轴上,对仿真轴施加不同扭矩,进行免标定扭矩传感器传递效率η寻优的有限元仿真分析,寻找最佳的结构参数组合,并进行台架试验的验证,进而获得性能最优的免标定扭矩传感器的结构参数以及扭矩换算公式;

[0042]

3)开发免标定扭矩测量传感装置和扭矩遥测接收装置,实现对免标定扭矩测量传

感器的数据采集与传输,并将其应用于工程机械旋转轴的扭矩测量中。从而解决工程机械传动轴扭矩测量中传统测量方法标定试验成本高、实现困难等问题。

[0043]

参见图1,本发明提出的一种用于工程机械旋转轴扭矩的测量方法,具体实施步骤如下:

[0044]

(1)通过对现有传感单元

‑

应变片的材料、力学特性的分析,提出“基底 应变片 掩膜层”的免标定扭矩测量传感器的结构方案设计,其中应变片粘贴于基底上,掩膜层粘贴于基底和应变片上,实际扭矩测量时,整个免标定扭矩测量传感器焊接于旋转轴上。

[0045]

具体的,所述的免标定扭矩传感的结构主要由基底、应变片、掩膜层组成。其中,应变片通过502胶水粘在基底的中心位置处,使得应变片在基底上受力均匀,保证扭矩计算公式中传递效率η的准确率。应变片上面再覆盖一掩膜层,起到保护应变片免受外界环境的干扰的作用。

[0046]

(2)针对免标定扭矩测量传感器结构设计涉及的结构参数:基底、应变片以及掩膜层的材料;基底、应变片的尺寸;焊点的大小、位置、间距;基底在轴上的焊接位置等,基于正交试验设计,开展不同结构类型的免标定扭矩测量传感器仿真建模,并将免标定扭矩传感器固定到仿真轴上,对仿真轴施加不同扭矩,进行免标定扭矩传感器传递效率η寻优的有限元仿真分析,寻找最佳的结构参数组合,并进行台架试验的验证,进而获得性能最优的免标定扭矩传感器的结构参数以及扭矩换算公式。

[0047]

具体步骤如下:

[0048]

(a)选择的应变片应具有较好的线性度、灵敏度和稳定性。

[0049]

(b)基底材料的选择应综合考虑材料的屈服强度、焊接性、热膨胀系数、抗腐蚀抗氧化性等;大小应比应变片的大小略大,从而避免后续应变片粘贴区域处于点焊的热变形区域。

[0050]

(c)掩膜层材料的选择应考虑材料的绝缘性、耐蠕变、抗疲劳性、延伸性和受温度影响小等特性。

[0051]

(d)其中焊点间距的选择应保证不产生分流现象的同时尽可能的使基底焊接牢固。

[0052]

(e)选择基底的长、宽、厚;应变片的长、宽;焊点的大小、位置、间距;基底焊接在传动轴上的位置:约束端、距离约束端25%轴的长度、中部、距离约束点75%轴的长度、负载端。设计正交试验,在有限元仿真中进行免标定扭矩传感器传递效率η寻优的参数组合。

[0053]

(f)对有限元仿真参数寻优的过程进行台架试验的验证。

[0054]

(g)根据台架试验的结果计算传递效率η,如式(1)所示:

[0055][0056]

式中,η为传递效率;e1表示轴的弹性模量;α为轴内外径之比;d为轴的外径;u为扭矩测量电路电压;e为参考电压;v为轴的泊松比;μ为应变片金属丝泊松比;λ为压阻系数;e2为应变片电阻丝弹性模量;t为轴所受扭矩;gain为放大电路增益。

[0057]

(3)开发免标定扭矩测量传感装置和扭矩遥测接收装置,实现对免标定扭矩测量传感器的数据采集与传输,并将其应用于工程机械旋转轴的扭矩测量中。

[0058]

具体步骤如下:

[0059]

(a)自行设计的扭矩遥测装置主要包括:信号放大模块、电池模块、led指示模块、a/d转换模块、无线收发功能,以及预留与应变片相连的外部接口。

[0060]

(b)所述信号放大模块将电桥的变化电压进行放大处理;所述电池模块为扭矩遥测仪供电;所述led模块用来指示当前扭矩遥测仪的工作状态;;所述a/d转换模块将放大后的电压信号转换成数字信号;所述无线收发模块将有效值发送给上位机。

[0061]

(c)扭矩遥测仪对实时获得的电桥电压进行应变电桥输出电压u与轴所受扭矩t的转换,如式(2)所示:

[0062][0063]

式中,η为传递效率;e1表示轴的弹性模量;α为轴内外径之比;d为轴的外径;u为扭矩测量电路电压;e为参考电压;v为轴的泊松比;μ为应变片金属丝泊松比;λ为压阻系数;e2为应变片电阻丝弹性模量;t为轴所受扭矩;gain为放大电路增益。

[0064]

实施例1

[0065]

结合台架试验的准备和实施过程对本发明方法进行说明。

[0066]

(1)通过对现有传感单元

‑

应变片的材料、力学特性的分析,提出“基底 应变片 掩膜层”的免标定扭矩测量传感器的结构方案设计,其中应变片粘贴于基底上,掩膜层粘贴于基底和应变片上,实际扭矩测量时,整个免标定扭矩测量传感器焊接于旋转轴上。

[0067]

(2)按照基底、应变片和掩膜层的选择原则,本次选用了0cr18niti(304)不锈钢作为基底材料;铜为应变片的材料,其基本参数为:标称电阻值350欧姆、灵敏系数为2.0

±

1%、应变电阻丝弹性模量e2为163.0

×

103mpa、泊松比μ为0.33、压阻系数λ为1

×

10

‑

12

/pa;掩膜层选择聚碳酸酯。但材料的选择不局限于此。

[0068]

(3)选择基底的长、宽、厚;应变片的长、宽;焊点的大小、位置、间距;基底焊接在传动轴上的位置:约束端、距离约束端25%轴的长度、中部、距离约束点75%轴的长度、负载端。设计正交试验,在有限元仿真中进行免标定扭矩传感器传递效率η寻优的参数组合,并进行台架试验的验证。得到如下参数组合:

[0069]

基底参数为:长35mm、宽25mm、厚0.05mm;基底参数为:长9.4mm、宽6.5mm;焊点的参数为:大小1.5mm、位置距基底边界1mm、间距6.5mm;焊接位置为距离约束点75%轴的长度。

[0070]

(4)根据台架试验的结果将各参数代入公式(1)即可得到传递效率η。

[0071][0072]

式中,η为传递效率;e1表示轴的弹性模量;α为轴内外径之比;d为轴的外径;u为扭矩测量电路电压;e为参考电压;v为轴的泊松比;μ为应变片金属丝泊松比;λ为压阻系数;e2为应变片电阻丝弹性模量;t为轴所受扭矩;gain为放大电路增益。

[0073]

(5)自行设计的扭矩遥测装置主要包括:信号放大模块、电池模块、led指示模块、a/d转换模块、无线收发功能,以及预留与应变片相连的外部接口。

[0074]

(6)所述信号放大模块将电桥的变化电压进行放大处理;所述电池模块为扭矩遥测仪供电;所述led模块用来指示当前扭矩遥测仪的工作状态;;所述a/d转换模块将放大后的电压信号转换成数字信号;所述无线收发模块将有效值发送给上位机。

[0075]

(7)扭矩遥测仪对实时获得的电桥电压进行应变电桥输出电压u与轴所受扭矩t的

转换,如式(2)所示:

[0076][0077]

式中,η为传递效率;e1表示轴的弹性模量;α为轴内外径之比;d为轴的外径;u为扭矩测量电路电压;e为参考电压;v为轴的泊松比;μ为应变片金属丝泊松比;λ为压阻系数;e2为应变片电阻丝弹性模量;t为轴所受扭矩;gain为放大电路增益。

[0078]

以上所述,仅为本发明较佳的具体实施方式,但本发明的设计构思并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,利用此构思对本发明进行非实质性的改动,均属于侵犯本发明保护范围的行为。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。