1.本发明涉及发动机测试领域,具体的说,是涉及一种排放设备快速校核验证系统及校核验证方法。

背景技术:

2.发动机做排放测试时,需要保证排放分析仪所测量的数据准确无误,衡量一个发动机的排放水平,如何保证整个排放测量分析系统的准确性非常重要。

3.传统的方法是通过对排放分析系统中的单个分析仪进行校准,无法快速直观的验证整个排放系统的准确性。分析仪准确但不一定保证整个测量分析系统准确,需要确保通过手动保压或者做管路压力泄漏检查、确保管路无泄漏,才能判断整个系统测量分析准确。

4.如果管路存在泄漏会影响整个系统的测量结果,轻微的泄漏也不太容易找出,针对管路分段做各种压力流量检查,不同的排放设备排查方法不一致,检测人员需要具备较高的技能水平才能将泄漏点检测出来,排查泄漏方法需要耗费大量的时间,排查效率低.检测人员工作强度大。

技术实现要素:

5.针对上述现有技术中的不足,本发明提供一种快速判断整个测量系统的准确性,并且可同步验证分析仪的测量系统准确性的排放设备快速校核验证方法。

6.本发明所采取的技术方案是:一种排放设备快速校核验证系统,包括:混合标准样气存放装置、混合标准样气存放装置的固定装置和排放系统;混合标准样气存放装置通过混合标准样气存放装置的固定装置固定在运输车上;混合标准样气存放装置输出端通过管路与调压阀相连接;调压阀与相互并联的第一关断阀、第二关断阀和第三关断阀相连接;第一关断阀与第一压力表相连接;第二关断阀与第二压力表相连接;第三关断阀与第三压力表相连接;排放系统包括:样气处理单元和电磁阀控制单元;样气处理单元设置有混合标准样气输入口;电磁阀控制单元设置有混合标准样气输出口;样气处理单元通过第一管路截止装置与电磁阀控制单元相连接;第一管路截止装置包括三通接头;三通接头上分别设置有三个关断阀;样气处理单元与第一管路截止装置的第一端相连接;电磁阀控制单元与第一管路截止装置的第二端相连接;混合标准样气输出口通过第二管路截止装置与测量系统相连接;

混合标准样气输出口与第二管路截止装置的第一端相连接;第二管路截止装置的第二端与测量系统输入端相连接;测量系统输出端通过管路与气体分析仪相连接;第一压力表通过管路与混合标准样气输入口相连接;第二压力表通过管路与第一管路截止装置的第二端相连接;第三压力表通过管路与第二管路截止装置的第三端相连接。

7.优选的,所述混合标准样气输出口、第一管路截止装置的第三端和第二管路截止装置的第三端分别设置有快速接头。

8.一种排放设备快速校核验证系统的验证方法,校准装置快接头管路a快接口与a1接口对接好。

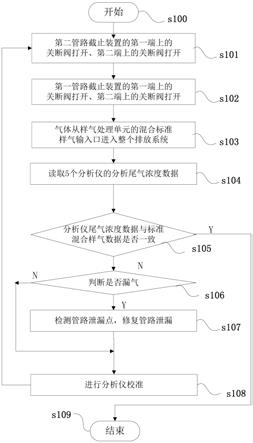

9.步骤s100,开始;步骤s101,第二管路截止装置的第一端上的关断阀打开、第二端上的关断阀打开、第二管路截止装置的第三端上的关断阀关闭;步骤s102,第一管路截止装置的第一端上的关断阀打开、第二端上的关断阀打开、第一管路截止装置的第三端上的关断阀关闭;步骤s103,打开调压阀;第一关断阀打开;第二关断阀和第三关断阀关闭;打开混合标准样气的调压阀,同时监控混合标准样气存放装置内部压力,调节混合样气管路出气口处第一压力表的压力为50kpa气体从样气处理单元的混合标准样气输入口进入整个排放系统;步骤s104,启动排放设备测量系统,确保进入分析仪气压稳定后,同时读取5个分析仪的分析尾气浓度span1至span5;步骤s105,判别分析仪读取的尾气浓度数据与标准混合样气的目标浓度是否一致,偏差范围为

±

2.0%,则认为整个排放测量系统准确稳定,跳转步骤s109;否则,跳转步骤s106;各分析仪读取的数据span1至span5与标准混合样气的目标浓度偏差超过范围

±

2.0%,则认为整个排放测量系统异常;步骤s106,判断是否漏气,如果漏气,跳转步骤s107;如果不漏气,跳转步骤s108;关闭第一关断阀,测量系统继续抽气查看管路第一压力表的压力是否下降为负压,并进行保压,查看压力是否有变化;如压力有变化说明有漏气现象;步骤s107,检测管路泄漏点,修复管路泄漏;步骤s108,进行分析仪校准,跳转步骤s101;步骤s109,结束。

10.优选的,所述步骤s108,分析仪校准步骤如下:关闭第一关断阀1和第二关断阀2,打开第三关断阀3,标准混合气从第二管路截止装置第三端直接进入分析仪,调整分析仪的参数,使分析仪读取的浓度与标准混合气浓度一致;确保分析仪准确后,再关闭第二关断阀2和第三关断阀3。打开第一关断阀1,使标准混合气从a1口直接进入整个系统,再次读取各分析仪的浓度,确认各分析仪浓度值span1至span5数值与标准混合样气的目标浓度偏差在

±

2.0%范围内。

11.优选的,步骤s107,检测管路泄漏点,修复管路泄漏如下:

打开第二关断阀;第一管路截止装置的第一端上的关断阀关闭;第一管路截止装置的第三端上的关断阀打开;调节混合样气管路出气口处第一压力表的压力为50kpa;然后关闭第二关断阀,测量系统继续抽气查看管路第二压力表的压力是否下降为负压,并进行保压,查看压力是否有变化;如压力有变化说明管路有漏气现象;进行管路泄漏修复;打开第三关断阀;关闭第一关断阀;关闭第二关断阀;第二管路截止装置的第一端上的关断阀关闭;第二管路截止装置的第三端上的关断阀打开;调节混合样气管路出气口处第一压力表的压力为50kpa;然后关闭第二关断阀,测量系统继续抽气查看管路第二压力表的压力是否下降为负压,并进行保压,查看压力是否有变化;如压力有变化说明管路有漏气现象;进行管路泄漏修复。

12.优选的,步骤s103,选择好各种气体浓度组合成混合浓度样气模拟发动机尾气排放状态,保证标准混合样气在分析仪的量程范围内且浓度精确不确定度小于1%。

13.将标准混合样气固定到可移动运输车上,保证轻便移动可多套排放设备共用,安全可靠不易松动。通过不锈钢管路把混合样气瓶与调压系统连接。

14.本发明相对现有技术的有益效果:本发明排放设备快速校核验证方法,快速判断整个测量系统的准确性,并且可同步验证几个分析仪的测量系统准确性,通用型强,可兼容不同厂家排放系统的校准验证,该方法方便简洁快速有效并且准确度高。

15.传统的排放设备校验方法只能校验排放分析仪本体,无法校验整个排放测量分析系统。本方案的设计及验证方法,可快速判断解决排放测量系统准确性问题(不仅仅是分析仪准确性)可快速校验整个排放分析系统的准确性。

16.现有技术,校准设备无法同时校准多个排放分析仪,本发明能够同时解决多个排放分析仪系统同步校准的问题,校准效率高;在进行排放校准时或者排查系统管路泄漏时非常方便直观,可适用于多个排放设备生产厂家的产品,通用性强。

附图说明

17.图1是现有技术排放设备快速校核验证装置的示意图;图2是本发明排放设备快速校核验证方法的校核验证系统示意图;图3是本发明排放设备快速校核验证方法的第一管路截止装置结构示意图;图4是本发明排放设备快速校核验证方法的第二管路截止装置结构示意图;图5是排放设备快速校核验证方法的流程图。

具体实施方式

18.以下参照附图及实施例对本发明进行详细的说明:附图1

‑

5可知,一种排放设备快速校核验证系统,包括:混合标准样气存放装置1、混合标准样气存放装置的固定装置2和排放系统;混合标准样气存放装置通过混合标准样气存放装置的固定装置2固定在运输车3上;混合标准样气存放装置输出端通过管路与调压阀4相连接;调压阀4与相互并联的第一关断阀5、第二关断阀6和第三关断阀7相连接;

第一关断阀5与第一压力表8相连接;第二关断阀6与第二压力表9相连接;第三关断阀7与第三压力表10相连接;排放系统包括:样气处理单元和电磁阀控制单元;样气处理单元设置有混合标准样气输入口11;电磁阀控制单元设置有混合标准样气输出口12;样气处理单元通过第一管路截止装置13与电磁阀控制单元相连接;第一管路截止装置包括三通接头;三通接头上分别设置有三个关断阀;样气处理单元与第一管路截止装置的第一端131相连接;电磁阀控制单元与第一管路截止装置的第二端132相连接;混合标准样气输出口12通过第二管路截止装置14与测量系统相连接;混合标准样气输出口12与第二管路截止装置的第一端141相连接;第二管路截止装置的第二端142与测量系统输入端相连接;测量系统输出端通过管路与气体分析仪15相连接;分析仪15包括:nox分析仪151;thc分析仪152;co2分析仪153;co分析仪154;02分析仪155。

19.第一压力表8通过管路与混合标准样气输入口11相连接;第二压力表9通过管路与第一管路截止装置的第三端133相连接;第三压力表10通过管路与第二管路截止装置的第三端143相连接。

20.优选的,所述混合标准样气输出口、第一管路截止装置的第三端和第二管路截止装置的第三端分别设置有快速接头16。

21.第一管路截止装置的第一端131设置有截止阀134;第一管路截止装置的第二端132设置有截止阀135;第一管路截止装置的第三端133设置有截止阀136;第二管路截止装置的第一端131设置有截止阀144;第二管路截止装置的第二端132设置有截止阀145;第二管路截止装置的第三端133设置有截止阀146。

22.一种排放设备快速校核验证系统的验证方法,步骤s100,开始;步骤s101,第二管路截止装置的第一端上的关断阀打开、第二端上的关断阀打开、第二管路截止装置的第三端上的关断阀关闭;步骤s102,第一管路截止装置的第一端上的关断阀打开、第二端上的关断阀打开、第一管路截止装置的第三端上的关断阀关闭;步骤s103,打开调压阀;第一关断阀打开;第二关断阀和第三关断阀关闭;打开混合标准样气的调压阀,同时监控混合标准样气存放装置内部压力,调节混合样气管路出气口处第一压力表的压力为50kpa气体从样气处理单元的混合标准样气输入口进入整个排放系统;步骤s104,启动排放设备测量系统,确保进入分析仪气压稳定后,同时读取5个分

析仪的分析尾气浓度span1至span5;步骤s105,判别分析仪读取的尾气浓度数据与标准混合样气的目标浓度是否一致,偏差范围为

±

2.0%,则认为整个排放测量系统准确稳定,跳转步骤s109;否则,跳转步骤s106;各分析仪读取的数据span1至span5与标准混合样气的目标浓度偏差超过范围

±

2.0%,则认为整个排放测量系统异常;步骤s106,判断是否漏气,如果漏气,跳转步骤s107;如果不漏气,跳转步骤s108;关闭第一关断阀,测量系统继续抽气查看管路第一压力表的压力是否下降为负压,并进行保压,查看压力是否有变化;如压力有变化说明有漏气现象;步骤s107,检测管路泄漏点,修复管路泄漏;步骤s108,进行分析仪校准,跳转步骤s101;步骤s109,结束。

23.所述步骤s108,分析仪校准步骤如下:关闭第一关断阀5和第二关断阀6,打开第三关断阀7,标准混合气从第二管路截止装置第三端直接进入分析仪,调整分析仪的参数,使分析仪读取的浓度与标准混合气浓度一致;确保分析仪准确后,再关闭第二关断阀6和第三关断阀7。打开第一关断阀5,使标准混合气从混合标准样气输入口进入整个系统,再次读取各分析仪的浓度,确认各分析仪浓度值span1至span5数值与标准混合样气的目标浓度偏差在

±

2.0%范围内。

24.步骤s107,检测管路泄漏点,修复管路泄漏如下:打开第二关断阀;第一管路截止装置的第一端上的关断阀关闭;第一管路截止装置的第三端上的关断阀打开;调节混合样气管路出气口处第一压力表的压力为50kpa;然后关闭第二关断阀,测量系统继续抽气查看管路第二压力表的压力是否下降为负压,并进行保压,查看压力是否有变化;如压力有变化说明管路有漏气现象;进行管路泄漏修复;打开第三关断阀;关闭第一关断阀;关闭第二关断阀;第二管路截止装置的第一端上的关断阀关闭;第二管路截止装置的第三端上的关断阀打开;调节混合样气管路出气口处第一压力表的压力为50kpa;然后关闭第二关断阀,测量系统继续抽气查看管路第二压力表的压力是否下降为负压,并进行保压,查看压力是否有变化;如压力有变化说明管路有漏气现象;进行管路泄漏修复。

25.优选的,步骤s103,选择好各种气体浓度组合成混合浓度样气模拟发动机尾气排放状态,保证标准混合样气在分析仪的量程范围内且浓度精确不确定度小于1%。

26.将标准混合样气固定到可移动运输车上,保证轻便移动可多套排放设备共用,安全可靠不易松动。通过不锈钢管路把混合样气瓶与调压系统连接。

27.本发明排放设备快速校核验证方法,快速判断整个测量系统的准确性,并且可同步验证几个分析仪的测量系统准确性,通用型强,可兼容不同厂家排放系统的校准验证,该方法方便简洁快速有效并且准确度高。

28.传统的排放设备校验方法只能校验排放分析仪本体,无法校验整个排放测量分析系统。本方案的设计及验证方法,可快速判断解决排放测量系统准确性问题(不仅仅是分析仪准确性)可快速校验整个排放分析系统的准确性。

29.现有技术,校准设备无法同时校准多个排放分析仪,本发明能够同时解决多个排

放分析仪系统同步校准的问题,校准效率高;在进行排放校准时或者排查系统管路泄漏时非常方便直观,可适用于多个排放设备生产厂家的产品,通用性强。

30.整套排放设备检测系统有两路,单次校准各分析仪需要5分钟,每路也有4

‑

5个分析仪,每次校准需20分钟,使用本发明校准时,整套排放设备校准只需要5分钟,节省时间。如出现漏气现象时,通过本方案检查漏气更为快速,比常规方法提高效率4

‑

5倍。每日减少校准至少半小时,产生收益为:500元/日,每年提高12.5万元收益。

31.以上所述,仅是本发明的较佳实施例而已,并非对本发明的结构作任何形式上的限制。凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明的技术方案范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。