1.本发明涉及谐波减速器的传动效率设计与计算领域,特别是涉及一种谐波减速器齿面啮合能量损耗比计算模型。

背景技术:

2.谐波减速器是机器人关节的核心元件,其核心零件柔轮和刚轮的啮合属于大变形条件下小模数多齿啮合。谐波减速器额定工况下的传动效率均小于70%,刚

‑

柔轮齿廓之间的接触摩擦是导致其刚度曲线滞回特性和效率损耗的主要因素。目前,关于谐波传动效率的研究多集中在根据输入输出端的扭矩、转速乘积的比例关系,宏观的评价谐波减速器整机的传动效率,并没有从内部结构出发,将影响谐波传动效率的因素进行拆分,从而导致在谐波减速器齿形及结构设计过程中不能针对性的提高传动效率。

技术实现要素:

3.本发明目的是:为提高谐波减速器的多齿啮合传动效率,减小因齿面摩擦引起的能量损失,通过分析谐波减速器刚

‑

柔轮的传动规律,提出一种谐波减速器齿面啮合能量损耗比计算模型。

4.本发明所采取的技术方案是:以椭圆形波发生器为谐波减速器凸轮的基本形状,在波发生器长轴位置存在两个接触区域。根据谐波传动原理,椭圆形波发生器每转动360

°

,所有的柔轮齿都会与刚轮的完成2次包络运动。以波发生器短轴位置的柔轮齿为研究对象,当波发生器逆时针旋转180

°

的过程中,柔轮齿首先会在0

°

到90

°

的角度区间内进入刚轮齿槽,然后在90

°

到180

°

的区间内从刚轮齿槽中退出。

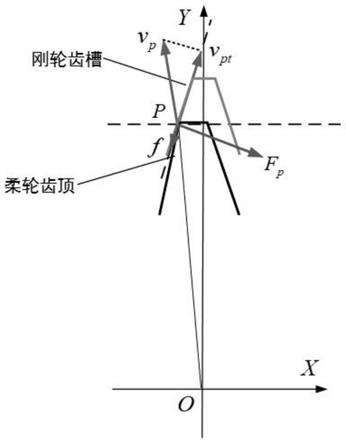

5.柔轮包络运动过程,在波发生器的转角为的时候,柔轮与刚轮在p点进行啮合,和f

p

分别表示啮合点的速度和接触压力,v

pt

是啮合点的瞬时速度沿着刚轮切线运动方向的分速度,f是由接触压力和滑动摩擦引起的滑动摩擦力,与v

pt

的方向相反,滑动速度v

pt

以及接触压力f

p

都可以表示为与波发生器转角相关的函数。

6.滑动摩擦力可以表示为,

[0007][0008]

瞬时速度的切向分速度,

[0009][0010]

波发生器的角速度可以表示为,

[0011][0012]

从而单齿1次包络过程中摩擦引起的能量损失w0可以表示为,

[0013]

[0014]

设柔轮单齿1次包络运动摩擦引起的能量损失为w0,柔轮的齿数为z1,则当波发生器旋转360

°

的过程中由齿面摩擦引起的能量损失可以表示为:

[0015]

w1=2

·

w0·

z1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1

‑

8)

[0016]

将减速器看成一个整体,可以采用实验的手段测得当波发生器旋转360

°

的总的能量损失w2,设减速器的实时输入功率为p

in

,输出功率为p

out

,则区间内所有的能量损失可以表示为

[0017][0018]

式中,ω

h

表示波发生器的转速,t

in

和t

out

分别表示输入和输出扭矩,ω

out

表示柔轮的输出转速。

[0019]

那么由齿面啮合能量损耗比可以表示为

[0020][0021]

本发明具有的优点和积极效果是:

[0022]

本发明将谐波减速器柔轮与刚轮啮合过程中因齿面摩擦引起的功率损失与整机的功率损耗进行建模,得到了齿面摩擦引起的能量损失比例,该模型中涉及到的齿面摩擦系数、接触载荷以及滑动速度等因素将为谐波减速器传动效率的提高奠定理论基础。

附图说明

[0023]

图1谐波减速器刚柔轮啮合点处速度与载荷;

具体实施方式

[0024]

为能进一步了解本发明的发明内容、特点及功效,兹例举以下实施例,并配合附图详细说明如下:

[0025]

一种谐波减速器齿面摩损功率计算方法,包括如下步骤:

[0026]

以椭圆形波发生器为谐波减速器凸轮的基本形状,在波发生器长轴位置存在两个接触区域。根据谐波传动原理,椭圆形波发生器每转动360

°

,所有的柔轮齿都会与刚轮的完成2次包络运动。以波发生器短轴位置的柔轮齿为研究对象,当波发生器逆时针旋转180

°

的过程中,柔轮齿首先会在0

°

到90

°

的角度区间内进入刚轮齿槽,然后在90

°

到180

°

的区间内从刚轮齿槽中退出。

[0027]

如图1所示,柔轮包络运动过程,在波发生器的转角为的时候,柔轮与刚轮在p点进行啮合,和f

p

分别表示啮合点的速度和接触压力,v

pt

是啮合点的瞬时速度沿着刚轮切线运动方向的分速度,f是由接触压力和滑动摩擦引起的滑动摩擦力,与v

pt

的方向相反,滑动速度v

pt

以及接触压力f

p

都可以表示为与波发生器转角相关的函数。

[0028]

滑动摩擦力可以表示为,

[0029][0030]

瞬时速度的切向分速度,

[0031]

[0032]

波发生器的角速度可以表示为,

[0033][0034]

从而单齿1次包络过程中摩擦引起的能量损失w0可以表示为,

[0035][0036]

设柔轮单齿1次包络运动摩擦引起的能量损失为w0,柔轮的齿数为z1,则当波发生器旋转360

°

的过程中由齿面摩擦引起的能量损失可以表示为:

[0037]

w1=2

·

w0·

z1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1

‑

8)

[0038]

将减速器看成一个整体,可以采用实验的手段测得当波发生器旋转360

°

的总的能量损失w2,设减速器的实时输入功率为p

in

,输出功率为p

out

,则区间内所有的能量损失可以表示为

[0039][0040]

式中,ω

h

表示波发生器的转速,t

in

和t

out

分别表示输入和输出扭矩,ω

out

表示柔轮的输出转速。

[0041]

那么由齿面啮合能量损耗比可以表示为

[0042]

技术特征:

1.一种谐波减速器齿面啮合能量损耗比计算方法,其特征在于:以椭圆形波发生器为谐波减速器凸轮的基本形状,在波发生器长轴位置存在两个接触区域;根据谐波传动原理,椭圆形波发生器每转动360

°

,所有的柔轮齿都会与刚轮的完成2次包络运动;以波发生器短轴位置的柔轮齿为研究对象,当波发生器逆时针旋转180

°

的过程中,柔轮齿首先会在0

°

到90

°

的角度区间内进入刚轮齿槽,然后在90

°

到180

°

的区间内从刚轮齿槽中退出。2.根据权利要求1所述的一种谐波减速器齿面啮合能量损耗比计算方法,其特征在于:柔轮包络运动过程,在波发生器的转角为的时候,柔轮与刚轮在p点进行啮合,和f

p

分别表示啮合点的速度和接触压力,v

pt

是啮合点的瞬时速度沿着刚轮切线运动方向的分速度,f是由接触压力和滑动摩擦引起的滑动摩擦力,与v

pt

的方向相反,滑动速度v

pt

以及接触压力f

p

都表示为与波发生器转角相关的函数;滑动摩擦力表示为,瞬时速度的切向分速度,波发生器的角速度可以表示为,从而单齿1次包络过程中摩擦引起的能量损失w0表示为,设柔轮单齿1次包络运动摩擦引起的能量损失为w0,柔轮的齿数为z1,则当波发生器旋转360

°

的过程中由齿面摩擦引起的能量损失表示为:w1=2

·

w0·

z1ꢀꢀꢀꢀꢀ

(1

‑

8)将减速器看成一个整体,采用实验的手段测得当波发生器旋转360

°

的总的能量损失w2,设减速器的实时输入功率为p

in

,输出功率为p

out

,则区间内所有的能量损失可以表示为式中,ω

h

表示波发生器的转速,t

in

和t

out

分别表示输入和输出扭矩,ω

out

表示柔轮的输出转速;那么由齿面啮合能量损耗比表示为

技术总结

本发明公开了一种谐波减速器齿面啮合能量损耗比计算方法,以椭圆形波发生器为谐波减速器凸轮的基本形状,在波发生器长轴位置存在两个接触区域。根据谐波传动原理,椭圆形波发生器每转动360

技术研发人员:胡秋实 王广 杨雪娇 乔海超

受保护的技术使用者:国华(青岛)智能装备有限公司

技术研发日:2021.07.17

技术公布日:2021/12/13

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。