1.本技术涉及轴承领域,尤其是涉及一种轴承滚针装配设备。

背景技术:

2.轴承是一种可以减少运动部件之间摩擦力的机械原件,现有一种滚针轴承是带圆柱滚子的滚子轴承,这种圆柱状滚子又叫滚针。现有大多数滚针轴承都是依靠工人手工或借助半自动设备将滚针安装在轴承套圈内,在安装滚针前,会在轴承套圈内放置密封圈,提高滚针在轴承套圈内的稳定性,但是人工装配滚针的效率较低,耗时长,无法满足大批量加工及装配。

技术实现要素:

3.为了提高滚针的装配效率,减少人工操作,本技术提供一种轴承滚针装配设备。

4.本技术提供的一种轴承滚针装配设备,采用如下的技术方案:一种轴承滚针装配设备,包括机体、沿轴承加工步骤依次设置在机体上的上料装置、用于调整轴承套圈正反位置的调节装置、用于按压密封圈的按压装置和用于安装滚针的装针装置,所述上料装置用于传送装有密封圈的轴承套圈,所述机体沿轴承加工路径设有用于承载轴承套圈的传送座和沿传送座长度方向进行设置的移动装置。

5.通过采用上述技术方案,机体用于安装上料装置、调节装置、按压装置和装针装置,机体便于提高上料装置、调节装置、按压装置和装针装置的稳定性,移动装置便于带动轴承套圈在传送座上进行移动,便于上料装置、调节装置、按压装置和装针装置对轴承套圈进行加工,上料装置存储和运输轴承套圈,调节装置调节轴承套圈的正反位置,按压装置用于按压轴承套圈内的密封圈,便于轴承套圈后期安装滚针,装针装置将滚针安装在轴承套圈内,提高轴承滚针的安装效率,减少人工操作,加快轴承的加工效率。

6.优选的,所述上料装置包括离心盘、设置在机体上且位于离心盘出料端的传送组件和设置在传送组件出料端的检测感应器,所述机体上设有位于传送座进料端的定位块,所述传送座的出料端设有收料盘,所述收料盘内设有收料块,所述收料块的顶面呈坡状。

7.通过采用上述技术方案,离心盘便于将轴承套圈运送到传送组件上,检测感应器便于检测轴承套圈的数量,当数量到达需求时,传送组件和离心盘停止传送轴承套圈,定位块便于定位轴承套圈,提高轴承套圈在传送组件上的稳定性,收料盘便于收取装好滚针的轴承套圈,收料块便于轴承套圈进入收料盘内,提高轴承在收料过程中的稳定性。

8.优选的,所述传送组件包括设置在机体上的传送带、用于驱动传送带进行移动的传送辊和设置在机体上的传送电机,所述传送电机的输出端与传送辊固定连接,所述机体上设有用于安装传送辊的安装耳,所述定位块包括设置在机体上的安装部和位于传送带上且用于限制轴承套圈移动的限位部,所述机体上设有用于固定安装部的安装块。

9.通过采用上述技术方案,传送电机驱动传送辊进行转动,传送辊带动传送带进行移动,传送带移动带动离心盘传送的轴承套圈进行移动,安装耳便于提高传送辊的稳定性,

定位块便于提高轴承套圈在传送带上的稳定性,避免轴承套圈从传送带上掉落,便于移动装置移动轴承套圈,安装部便于定位块安装在机体上,限位部便于拦截轴承套圈,提高轴承套圈在传送带上的稳定性,安装块便于安装安装部,提高安装部的稳定性。

10.优选的,所述移动装置包括设置在机体上的移动座、用于推动移动座进行移动的移动气缸、若干设置在移动座上且与移动气缸移动方向垂直的推拉气缸、设置在若干推拉气缸活塞端的控制板、设置在控制板上且沿传送座长度方向一侧进行设置的定位杆和若干设置在定位杆上的定位板,所述传送座长度方向的另一侧设置有限位块。

11.通过采用上述技术方案,移动气缸便于推动移动座沿轴承加工路径进行移动,移动座便于安装推拉气缸,推拉气缸推动控制板向加工位置靠近,控制板移动时带动定位杆进行同步移动,定位杆移动时,定位板进行同步移动,定位板便于对轴承套圈进行定位,将轴承套圈定位在加工位置上,限位块便于对轴承套圈进行定位,配合定位板对轴承套圈进行定位,提高轴承套圈在加工过程中的稳定性,移动装置便于带动轴承套圈移动到对应加工位置。

12.优选的,所述定位板上开设有若干用于定位轴承套圈的定位槽,所述移动座沿长度方向开设有若干通孔一,所述机体上设有位于通孔一内的导向杆一,所述导向杆一的两端设有固定块,所述移动气缸设置在固定块上,所述固定块上开设有用于移动气缸输出端进行伸缩的通孔二。

13.通过采用上述技术方案,定位槽便于提高定位板对轴承套圈的定位效果,若干导向杆一便于移动气缸推动移动座时,提高移动座在移动时的稳定性,固定块便于提高导向杆一的稳定性,移动气缸固定在固定块上,便于对移动座进行推动,通孔二便于移动气缸推动移动座。

14.优选的,所述调节装置包括沿轴承加工步骤依次设置在机体上的认面组件和用于翻转轴承套圈的翻转组件,所述认面组件包括若干设置在机体上的导向杆二、设置在导向杆二顶面的定位座、设置在定位座上的调节气缸、套设在若干导向杆二上的安装板和设置在安装板底面的认面杆,所述调节气缸的活塞端设置在安装板的顶面,所述认面杆位于传送座的上方。

15.通过采用上述技术方案,认面组件便于调节轴承套圈的安装位置,轴承套圈朝上的一面为反面时,滚针无法进行安装,需要翻转组件将轴承套圈进行翻转,轴承套圈朝上的一面为正面时,便于滚针进行安装,移动装置直接将轴承套圈移动到按压装置下进行加工,导向杆二提高定位座的稳定性,定位座提高调节气缸的稳定性,调节气缸推动安装板进行上下移动,安装板进行上下移动时,认面杆进行上下移动,认面杆对轴承套圈的正反面进行检测,便于后续翻转组件将反面朝上的轴承套圈进行翻转。

16.优选的,所述翻转组件包括设置在机体上的翻转电机和设置在翻转电机输出端的夹板,所述传送座上开设有用于夹板进行翻转的缺口。

17.通过采用上述技术方案,夹板便于对轴承套圈进行夹持,翻转电机控制夹板进行翻转,缺口便于夹板进行转动。

18.优选的,所述按压装置包括设置在机体上的安装座一、设置在安装座一上的按压气缸和设置在按压气缸活塞端的压圈杆,所述压圈杆位于传送座的上方。

19.通过采用上述技术方案,安装座一便于提高按压气缸的稳定性,按压气缸控制压

圈杆进行上下移动,压圈杆便于将轴承套圈内的密封圈下压,便于后续滚针安装在轴承套圈内。

20.优选的,所述装针装置包括沿轴承加工步骤依次设置在机体上的注油组件和用于安装滚针的装针组件,所述注油组件包括若干设置在机体上的导向杆三、设置在若干导向杆三顶面的安装座二、设置在安装座二上的驱动气缸一、设置在驱动气缸一的活塞端且套设在若干导向杆三上的导向板一和设置在导向板一上的注油管,所述注油管位于传送座的上方且注油管的底端开设有若干注油孔,所述注油管上还设有用于增压的增压管。

21.通过采用上述技术方案,注油组件向轴承套圈内浇筑润滑油,便于后期装针组件向轴承套圈内安装滚针,导向杆三提高安装座二的稳定性,安装座二提高驱动气缸一的稳定性,驱动气缸一带动导向板一进行上下移动,导向板一带动注油管进行上下移动,便于注油管向轴承套圈内进行注油,注油孔便于润滑油进入轴承套圈内壁,增压管向注油管内吹送气体,便于注油管向轴承套圈内注油。

22.优选的,所述装针组件包括若干设置在机体上的导向杆四、设置在导向杆四上的安装座三、设置在安装座三上的驱动气缸二、设置在驱动气缸二活塞端且套设在若干导向杆四上的导向板二和设置在导向板二上的送针管,所述送针管的一端设有振动盘,所述送针管的另一端设有位于传送座上方的送针头,所述送针头上开设有出针口,所述机体上设有与送针管连通的吹气管,所述机体上设有位于送针头正下方的转盘,所述机体上设有用于驱动转盘进行转动的转动电机,所述传送座上开设有用于转动电机进行转动的转动口。

23.通过采用上述技术方案,导向杆四提高安装座三的稳定性,安装座三便于提高驱动气缸二的稳定性,驱动气缸二带动导向板二沿着导向杆四进行上下移动,导向板二进行上下移动时,送针管同步进行上下移动,振动盘便于向送针管内输送滚针,送针头便于将滚针安装在轴承套圈内,吹气管便于送针头将滚针安装在轴承套圈内,转盘便于转动轴承套圈,便于滚针进行安装,转动电机便于驱动转盘进行转动,转动口便于转盘进行转动,同时便于转盘嵌入传送座内,便于定位板传送轴承套圈。

24.综上所述,上料装置便于传送轴承套圈,认面组件便于调节轴承套圈的正反面,翻转组件便于将反面朝上的轴承套圈进行翻转,将轴承套圈的正面朝上,便于按压装置将轴承套圈内的密封圈进行按压,注油组件便于后期装针组件安装滚针,提高轴承滚针的安装效率,减少人工操作,加快轴承的生产效率。

附图说明

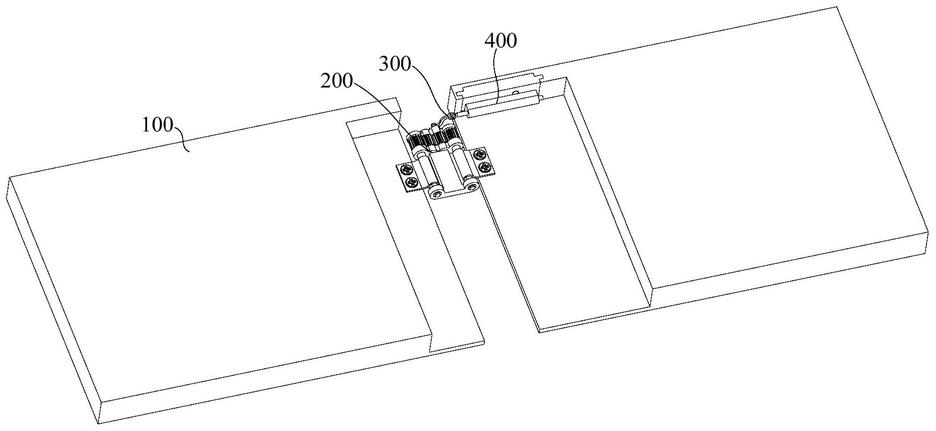

25.图1是本技术一种轴承滚针装配设备的结构示意图;图2是本技术中上料装置和调节装置的结构示意图;图3是图2中a的放大图;图4是图2中b的放大图;图5是本技术中按压装置和注油组件的结构示意图;图6是本技术中装针组件的结构示意图。

26.附图标记说明:1、机体;2、上料装置;21、离心盘;22、传送组件;221、传送带;222、传送辊;223、传送电机;23、检测感应器;3、调节装置;31、认面组件;311、导向杆二;312、定位座;313、调节气缸;314、安装板;315、认面杆;32、翻转组件;321、翻转电机;322、夹板;4、

按压装置;41、安装座一;42、按压气缸;43、压圈杆;5、装针装置;51、注油组件;511、导向杆三;512、安装座二;513、驱动气缸一;514、导向板一;515、注油管;5151、注油孔;5152、增压管;52、装针组件;521、导向杆四;522、安装座三;523、驱动气缸二;524、导向板二;525、送针管;6、传送座;61、缺口;62、转动口;7、移动装置;71、移动座;711、通孔一;72、移动气缸;73、推拉气缸;74、控制板;75、定位杆;76、定位板;761、定位槽;8、定位块;81、安装部;82、限位部;9、收料盘;91、收料块;10、安装耳;11、安装块;12、限位块;13、导向杆一;14、固定块;141、通孔二;15、振动盘;16、送针头;17、出针口;18、转盘;19、转动电机;20、吹气管;24、按压板。

具体实施方式

27.以下结合附图1

‑

6对本技术作进一步详细说明。

28.本技术实施例公开一种轴承滚针装配设备。参照图1,包括机体1、设置在机体1上且沿轴承加工路径依次设置的上料装置2、调节装置3、按压装置4和装针装置5,为便于轴承套圈进行传送,上料装置2、调节装置3、按压装置4和装针装置5沿机体1长度方向依次进行设置,机体1沿长度方向还设有用于承载轴承套圈的传送座6和用于移动轴承套圈的移动装置7。

29.参照图2,上料装置2包括设置在传送座6进料端的离心盘21、用于传送离心盘21内轴承套圈的传送组件22和设置在传送组件22出料端的检测感应器23,离心盘21内装载大量安装了密封圈的轴承套圈,离心盘21将轴承套圈传送到传送组件22上,传送组件22包括传送带221,传送带221在本实施例中与传送座6垂直,便于节省安装空间。传送组件22还包括用于带动传送带221进行移动的传送辊222和用于驱动传送辊222进行转动的传送电机223,机体1上固定有用于安装传送辊222的安装耳10,传送电机223固定在安装耳10上,传送电机223的输出端与传送辊222进行固定,带动传送电机223进行转动。

30.参照图2和图3,为了将轴承套圈进行拦截,避免轴承套圈被传送带221传送出传送座6的范围,在传送带221长度方向一侧设置有定位块8,定位块8包括安装部81和限位部82,安装部81和限位部82在本实施例中呈l形设置,机体1上固定有用于安装安装部81的安装块11,安装部81固定在安装块11上,限位部82将轴承套圈限制在传送座6的进料端,检测感应器23检测定位块8位置是否有轴承套圈,当检测到轴承套圈数量充足时,传送电机223停止转动,不再传送轴承套圈。

31.参照图1和图2,为了将定位块8拦截的轴承套圈传送到加工位置,需要启动移动装置7将轴承套圈进行移动。移动装置7设置在传送座6长度方向的一侧,在传送座6长度方向的另一侧固定有限位块12,本实施例中限位块12与传送座6的长度一致。移动装置7包括沿机体1长度方向进行设置移动座71、用于推动移动座71沿传送座6长度方向进行移动的移动气缸72、若干固定在移动座71上的推拉气缸73、若干推拉气缸73的输出端固定有控制板74、控制板74上固定有沿传送座6长度方向进行设置的定位杆75和若干均匀设置在定位杆75上的定位板76。移动气缸72带动移动座71沿机体1长度方向进行移动,固定在移动座71上的推拉气缸73进行同步移动,推拉气缸73的活塞端固定的控制板74也进行同步移动,控制板74上固定有定位杆75,固定在定位杆75上的定位板76与推拉气缸73进行同步移动,推拉气缸73带动定位板76沿机体1宽度方向进行移动,便于定位板76带动轴承套圈进行移动。

32.参照图2和图3,定位板76固定在定位杆75朝向上料装置2的一侧,定位板76上开设有用于定位轴承套圈的定位槽761,定位槽761呈圆弧状且圆弧直径与轴承套圈的外直径一致。

33.参照图2和图4,轴承套圈进入定位槽761内,通过定位板76将轴承套圈移动到调节装置3下进行加工,调节装置3包括认面组件31和翻转组件32,轴承套圈先到达认面组件31下方进行认面操作,检测轴承套圈是否正面朝上。认面组件31包括若干固定在机体1上的导向杆二311、固定在导向杆二311上的定位座312、固定在定位座312的顶面且活塞端向下的调节气缸313、固定在调节气缸313活塞端的安装板314和设置在安装板314底面的认面杆315,调节气缸313带动安装板314进行上下移动,安装板314上开设有若干与导向杆二311对应的孔,便于安装板314套设在若干导向杆二311上。

34.参照图2和图4,认面杆315检测轴承套圈的正反面,当轴承套圈正面朝上时,定位板76直接将轴承套圈运送到按压装置4的加工位置,当轴承套圈反面朝上时,定位板76将轴承套圈运送到翻转组件32的加工位置。翻转组件32包括固定在机体1上的翻转电机321和固定在翻转电机321输出端的夹板322,传送座6上开设有用于夹板322进行转动的缺口61,夹板322将反面朝上的轴承套圈进行夹持,通过翻转电机321进行转动,将轴承套圈翻转到正面朝上。

35.参照图5和图6,移动装置7将正面朝上的轴承套圈移动到按压装置4进行加工,为了提高移动装置7的稳定性,移动座71沿长度方向开设有若干通孔一711,通孔一711内设有导向杆一13,导向杆一13的两端设有固定块14,固定块14固定在机体1上,靠近移动气缸72的固定块14上开设有用于移动气缸72活塞端进行移动的通孔二141。移动气缸72推动移动座71时,移动座71沿导向杆一13长度方向进行移动,便于确定移动座71的移动路径,提高移动座71在移动过程中的稳定性。

36.参照图5和图6,移动气缸72启动后,带动定位板76进行移动,定位板76将轴承套圈运送到按压装置4的加工位置。按压装置4包括固定在机体1上的安装座一41、固定在安装座一41上的按压气缸42和固定在按压气缸42的活塞端的压圈杆43,按压气缸42的活塞端向下设置,按压气缸42带动压圈杆43进行上下移动,将轴承套圈内的密封圈按压到轴承套圈的底部。

37.参照图5和图6,轴承套圈经过按压装置4的按压处理后,定位板76将轴承套圈运送到装针装置5进行装针加工,装针装置5包括注油组件51和装针组件52,定位板76先将轴承套圈运送到注油组件51下方进行注油。注油组件51包括若干固定在机体1上的导向杆三511、固定在导向杆三511顶端的安装座二512、固定在安装座二512上且活塞端向下的驱动气缸一513、设置在驱动气缸一513活塞端的导向板一514和设置在导向板一514上的注油管515。导向板一514上开设有若干用于导向杆三511穿过的孔洞,便于驱动气缸一513驱动导向板一514进行上下移动,注油管515上连通有增压管5152,增压管5152向注油管515内吹送气体增压,注油管515的底端开设有若干注油孔5151,注油管515内增压后,润滑油从注油孔5151流出,便于注油管515内的润滑油进入轴承套圈内。为提高轴承套圈在注油过程中的稳定性,限位块12上设有按压板24,按压板24上开设有比注油管515直径大且比轴承套圈的直径小的圆孔,便于提高轴承套圈在注油过程中的稳定性。

38.参照图6,轴承套圈内注入润滑油后,到达装针组件52下方,装针组件52包括若干

固定在机体1上的导向杆四521、固定在若干导向杆四521顶面的安装座三522、固定在安装座三522上的驱动气缸二523、固定在驱动气缸二523活塞端的导向板二524和设置在导向板二524上的送针管525,驱动气缸二523的活塞端向下设置,便于驱动气缸二523驱动导向板二524进行上下移动,在机体1上设有用于传送滚针的振动盘15,送针管525的一端与振动盘15的出料口连通,送针管525的另一端固定有送针头16,送针头16上开设有用于滚针移动出的出针口17,在机体1上还设有与送针管525连通的吹气管20,便于将滚针从送针头16移动到轴承套圈内。

39.轴承套圈内需要安装若干滚针,所以需要轴承套圈进行转动安装,在机体1上安装有用于带动轴承套圈进行转动的转盘18,传送座6上开设有用于转盘18进行转动的转动口62,机体1上固定有用于驱动转盘18进行转动的转动电机19。安装好滚针后,为收集轴承套圈,在传送座6的出料端设有收料盘9,收料盘9内固定有收料块91,收料块91的顶面呈逐渐下降的坡状,便于轴承套圈进入收料盘9内。

40.本技术实施例一种轴承滚针装配设备的实施原理为:离心盘21将带有密封圈的轴承套圈运输到传送带221上,启动传送电机223带动传送辊222进行移动,传送带221将轴承套圈运送到传送座6的进料端,限位部82将轴承套圈限制在传送座6的进料端,启动移动气缸72,带动定位板76移动到轴承套圈的位置,再启动推拉气缸73推动定位板76,轴承套圈位于定位槽761内,定位板76和限位块12进行配合提高轴承套圈的稳定性,再次启动移动气缸72带动轴承套圈进行移动。轴承套圈先移动到认面杆315的下方,启动调节气缸313推动认面杆315对轴承套圈进行检测,当轴承套圈正面向上时,直接跳过翻转组件32到达按压装置4;若轴承套圈反面向上时,定位板76将轴承套圈运送到夹板322内,启动推拉气缸73拉动定位板76远离夹板322。

41.翻转电机321驱动夹板322进行翻转,将轴承套圈翻转成正面向上。翻转好的轴承套圈通过定位板76运送到压圈杆43的正下方,启动按压气缸42下移压圈杆43,通过压圈杆43将轴承套圈内的密封圈按压到轴承套圈的底部。密封圈按压完成后,定位板76将轴承套圈移动到注油管515的下方,启动驱动气缸一513,将注油管515下移,启动增压管5152向注油管515内吹气,便于注油管515内的润滑油进入轴承套圈的内壁。轴承套圈进行注油加工后,定位板76将轴承套圈移动到送针头16下方,启动驱动气缸二523将送针头16伸入轴承套圈内,启动吹气管20,将滚针吹送进入轴承套圈内部,安装好一个滚针后,启动转动电机19转动转盘18,调节轴承套圈的位置后,再次安装滚珠,重复转动步骤直至轴承套圈内的滚珠安装完毕。

42.轴承套圈安装好滚针后,定位板76将轴承套圈移动到收料盘9内,收料块91呈坡状,轴承套圈可以滑移到收料盘9底部,提高轴承套圈的稳定性。整个设备有效提高轴承滚针的安装效率,减少人工操作,提高轴承的加工效率。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。