1.本发明属于金属材料黏着性能表征技术领域,具体涉及一种评价螺栓和螺母螺纹及其表面涂层黏着性能的装置及方法。

背景技术:

2.螺纹连接是工业应用中最为广泛的一种连接、紧固方式。同等规格的螺栓和螺母通过螺栓外侧以及螺母内侧的螺纹,利用物体的斜面圆形旋转和摩擦力的物理学和数学原理,循序渐进地将两种器物或机件紧固在一起。同时,还可以把螺母从螺栓上旋下,使其分开,故螺栓连接是属于可拆卸连接。螺栓和螺母一般均采用同种金属材料,如合金钢、钛及钛合金、铜合金等材料制备。然而,在日常应用过程中,常常会发生由于螺纹面发生黏着而造成的锁死现象,导致很难实现配件的拆卸。螺纹连接发生锁死的根本原因在于螺纹在同时承受轴向拉力、瞬时高压下的扭转摩擦等啮合面发生相互阻塞、剪切变形,这种剪切变形会进一步导致螺纹面不断发生黏着,进而导致紧固件完全锁死,通常阻塞

→

剪切

→

黏着

→

锁死这一系列动作发生在短短的几秒钟内。

3.基础研究表明,导致螺纹面发生锁死的外部因素主要是螺纹面在预紧过程中承受的摩擦剪切力。这种摩擦剪切力的大小与螺纹预紧过程中的扭矩相关。因此,扭矩的大小直接影响到螺纹面啮合时发生剪切变形的程度。一方面,可以通过对比螺纹预紧以及拆卸时获得的扭矩数值对来判定螺纹面是否发生黏着;另一方面,为了改善螺纹连接的防黏着性能,通过表面改性技术对螺纹面进行表面涂层制备或表面强化,通过对比表面处理前后相同规格螺栓和螺母样件的扭矩数值对还可以定性表征涂层对于螺纹防黏着性能的改善作用。

4.因此需要通过测试不同状态条件下螺纹连接件的扭矩数值对,建立不同尺寸规格螺栓和螺母部件的防黏着扭矩临界值,从而为工程实践提供有益指导。

技术实现要素:

5.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种评价螺栓和螺母螺纹及其表面涂层黏着性能的装置。该装置通过在伺服电机下侧安装扭矩测试仪,并在扭矩测试仪下侧安装螺栓,实现三者同轴转动,驱动螺栓和螺母旋转、啮合,同时通过扭矩测试仪记录啮合过程中的啮合面的扭矩实时数值,实现评价螺栓和螺母螺纹及其表面涂层黏着性能,设计合理,易于组装,成本较低,能够适应目前大多数尺寸规格螺栓和螺母样件防黏着扭矩的测试,并可用于评判螺纹连接件防锁死处理技术的有效性,从而为螺纹连接件预紧扭矩的设置以及相应的表面防锁死处理技术的可靠性提供参考依据。

6.为解决上述技术问题,本发明采用的技术方案是:评价螺栓和螺母螺纹及其表面涂层黏着性能的装置,其特征在于,包括测试架体,所述测试架体包括两根竖杆和在两根竖杆顶部设置的横梁,所述横梁的下表面固定安装有伺服电机,所述伺服电机传动连接有用于连接螺栓的扭矩测试仪,所述扭矩测试仪下方的竖杆上安装有用于固定螺母的支撑杆。

7.上述的评价螺栓和螺母螺纹及其表面涂层黏着性能的装置,其特征在于,所述伺服电机依次通过第一轴承和第一联轴器与扭矩测试仪同轴连接。

8.上述的评价螺栓和螺母螺纹及其表面涂层黏着性能的装置,其特征在于,所述扭矩测试仪通过第二联轴器和第二轴承与螺栓同轴连接。

9.上述的评价螺栓和螺母螺纹及其表面涂层黏着性能的装置,其特征在于,所述螺栓下方固定连接有穿过螺母的连杆,所述连杆下方安装有配重。

10.上述的评价螺栓和螺母螺纹及其表面涂层黏着性能的装置,其特征在于,所述螺栓和螺母为没有涂层的螺栓和螺母,或表面具有涂层的螺栓和螺母。

11.另外,本发明还提供了一种评价螺栓和螺母及其表面涂层黏着性能的方法,其特征在于,该方法包括以下步骤:

12.步骤一、评价前准备:

13.步骤101、将伺服电机固定于测试架体横梁的下表面,然后将伺服电机依次通过第一轴承和第一联轴器与扭矩测试仪同轴连接,再将扭矩测试仪通过第二联轴器和第二轴承与螺栓同轴连接,得到初步安装设备;

14.步骤102、在步骤101中得到的初步安装设备的测试架体竖杆上安装支撑杆,然后在支撑杆上固定安装螺母,并保证螺母的中心位置与螺栓中心位置一致且两者能够正常啮合,再在螺栓下部安装穿过螺母的连杆,并在连杆下部安装配重,得到评价螺栓和螺母螺纹及其表面涂层黏着性能装置;

15.步骤二、试验执行及数据采集:

16.步骤201、在步骤102得到的评价螺栓和螺母螺纹及其表面涂层黏着性能装置上设定测试用试验参数,然后开启伺服电机,带动螺栓转动实现与螺母的正常啮合进行上扣,扭矩测试仪同步工作,记录扭矩输出值及加载曲线,得到上扣实验数据;

17.步骤202、待步骤201中螺栓和螺母螺纹及其表面涂层黏着性能装置的扭矩值达到设定值后,伺服电机停止输出,并开启反转功能,实现螺栓和螺母卸扣操作,扭矩测试仪同步工作,记录扭矩输出值及加载曲线,得到卸扣实验数据;

18.步骤三、螺栓和螺母螺纹及其表面涂层黏着性能的获取:

19.步骤301、将步骤201和步骤202中分别得到的上扣实验数据和卸扣实验数据进行对比,得到螺栓和螺母螺纹及其表面涂层的黏着性能。

20.本发明通过伺服电机带动扭矩测试仪转动从而带动螺栓与螺母进行上扣和卸扣,通过对比扭矩测试仪记录的上扣和卸扣时的扭矩输出值,即可评价螺栓和螺母螺纹及其表面涂层的黏着性能。

21.上述的方法,其特征在于,步骤201中所述试验参数包括伺服电机的转速、扭矩测试仪的最大扭矩值和配重重量。本发明通过控制伺服电机的转速,控制螺栓和螺母的上扣和卸扣速率,通过控制扭矩测试仪的最大扭矩值控制螺栓和螺母的上扣和卸扣的力度,通过控制配重重量增加螺栓和螺母在啮合过程中啮合齿面的正压力,相当于加速实现啮合面的黏着,通过对以上参数的控制对黏着性能进行详细评价。

22.上述的方法,其特征在于,步骤301中所述对比的过程为:如卸扣的扭矩值超过上扣扭矩值,则判定发生黏着,如卸扣扭矩值小于等于上扣扭矩值,则判定未发生黏着,通过观察螺纹啮合面的表面磨损状态对黏着性能进行判定。

23.本发明与现有技术相比具有以下优点:

24.1、本发明通过在伺服电机下侧安装扭矩测试仪,并在扭矩测试仪下侧安装螺栓,实现三者同轴转动,驱动螺栓和螺母旋转、啮合,同时通过扭矩测试仪记录啮合过程中的啮合面的扭矩实时数值,实现评价螺栓和螺母螺纹及其表面涂层黏着性能,设计合理,易于组装,成本较低,能够适应目前大多数尺寸规格螺栓和螺母样件防黏着扭矩的测试,并可用于评判螺纹连接件防锁死处理技术的有效性,从而为螺纹连接件预紧扭矩的设置以及相应的表面防锁死处理技术的可靠性提供参考依据。

25.2、本发明不仅可以表征无涂层状态下的螺栓和螺母的黏着性能,也可以表征表面制备涂层后的螺栓和螺母的黏着性能,本发明适用于多种尺寸的螺栓和螺母。

26.3、本发明通过定量表征螺栓和螺母在上扣和卸扣时的扭矩值,评价其黏着性能,一方面,可以为工程应用中的不同规格螺栓和螺母连接件提供预紧扭矩的临界设计值及满足应用的安全系数,避免预紧即锁死的现象发生;另一方面,通过比较不同表面状态下的螺栓和螺母连接件在相同测试条件下的扭矩值变化,为螺纹连接的防黏着处理技术提供数值判定。

27.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

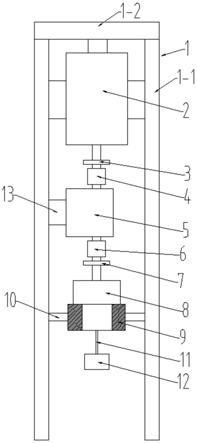

28.图1为本发明评价螺栓和螺母螺纹及其表面涂层黏着性能装置的结构示意图。

29.图2为本发明实施例2中螺栓和螺母的上扣和卸扣的加载曲线。

30.图3为本发明实施例3中具有ti/tin多层复合涂层的螺栓和螺母的上扣和卸扣的加载曲线。

31.图4为本发明实施例4中具有ti/tin多层复合涂层的螺栓和螺母的上扣和卸扣的加载曲线。

32.附图标记说明

33.1—测试架体;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ1‑

1—竖杆;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ1‑

2—横梁;

34.2—伺服电机;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3—第一轴承;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4—第一联轴器;

35.5—扭矩测试仪;

ꢀꢀꢀꢀꢀꢀꢀꢀ

6—第二联轴器;

ꢀꢀꢀꢀꢀꢀꢀꢀ

7—第二轴承;

36.8—螺栓;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9—螺母;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10—支撑杆;

37.11—连杆;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12—配重;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13—连接件。

具体实施方式

38.本发明的评价螺栓和螺母螺纹及其表面涂层黏着性能的装置通过实施例1进行详细描述。

39.实施例1

40.如图1所示,本实施例的评价螺栓和螺母螺纹及其表面涂层黏着性能的装置包括测试架体1,所述测试架体1包括两根竖杆1

‑

1和在两根竖杆1

‑

1顶部设置的横梁1

‑

2,所述横梁1

‑

2的下表面固定安装有伺服电机2,所述伺服电机2传动连接有用于连接螺栓8的扭矩测试仪5,所述扭矩测试仪5下方的竖杆1

‑

1上安装有用于固定螺母9的支撑杆10。

41.需要说明的是,通过两根竖杆1

‑

1和在两根竖杆1

‑

1顶部设置横梁1

‑

2组成测试架

体1,为黏着性能测试提供空间,并使黏着性能测试悬空进行,防止其他因素影响。

42.需要说明的是,通过在横梁1

‑

2的下表面固定安装有伺服电机2,使黏着性能测试在测试架体1围成空间的内部进行,增强了黏着性能测试的稳定性,也保证了伺服电机2的稳定运行。

43.需要说明的是,通过在伺服电机2下侧安装扭矩测试仪5,并在扭矩测试仪5下侧安装螺栓8,实现三者同轴转动,伺服电机2产生的扭矩力通过扭矩测试仪5无差别驱动螺纹部件旋转、啮合,同时扭矩测试仪5能够实时记录螺纹啮合过程中的啮合面的扭矩实时数值,实时观测发生黏着时的瞬时扭矩值,使用的扭矩测试仪5为上海耶力传感技术有限公司生产的yelide

‑

dn200扭矩测试仪5,扭矩参数为10000nm。

44.需要说明的是,扭矩测试仪5与竖杆1

‑

1通过连接件13连接,增加扭矩测试仪5的稳定性。

45.需要说明的是,通过使螺栓8连接有螺母9,在伺服电机2转动时,通过扭矩测试仪5带动螺栓8与螺母9上扣和卸扣,对上扣和卸扣的过程中的扭矩进行测试,评价螺栓8和螺母9的黏着性能。

46.需要说明的是,通过将螺母9通过支撑杆10与竖杆1

‑

1固定连接,保证了在螺栓8运动时,螺母9不会随之转动,增加了测试的准确性。

47.需要说明的是,伺服电机2可实现正、反转,从而实现螺栓8和螺母9之间的上扣和卸扣。

48.需要说明的是,扭矩测试仪5可通过连接计算机实时记录螺栓8和螺母9啮合过程中的扭矩变化曲线。

49.本实施例中,伺服电机2依次通过第一轴承3和第一联轴器4与扭矩测试仪5同轴连接,通过第一轴承3和第一联轴器4连接伺服电机2与扭矩测试仪5,扭矩测试仪5通过第二联轴器6和第二轴承7与螺栓8同轴连接,这种同轴连接一方面可以实现将伺服电机2产生的扭矩无差别传递到螺栓8,另一方面可以保证电机在旋转过程中不会发生偏心,防止下端螺栓8和螺母9啮合发生错位。

50.本实施例中,螺栓8下方固定连接有穿过螺母9的连杆11,所述连杆11下方安装有配重12,在螺栓8和螺母9上扣前,在螺栓8下方固定连接穿过螺母9的连杆11,并在连杆11下方安装有配重12,增加螺栓8和螺母9的螺纹在啮合过程中啮合齿面的正压力,相当于加速实现啮合面的黏着,增加评价的效率。

51.本实施例中,螺栓8和螺母9为没有涂层的螺栓8和螺母9,或表面具有涂层的螺栓8和螺母9,在采用没有涂层的螺栓8和螺母9时,对螺栓8和螺母9螺纹的黏着性能进行评价,在采用表面具有涂层的螺栓8和螺母9时,对螺栓8和螺母9具有涂层的螺纹的黏着性能进行评价。

52.本发明的一种评价螺栓和螺母及其表面涂层黏着性能的方法通过实施例2~实施例4进行详细描述。

53.实施例2

54.本实施例的螺栓8和螺母9为没有涂层的螺栓8和螺母9,螺母9的内螺纹尺寸规格为tr140

×6‑

7h,螺栓8的外螺纹与之相应配合。

55.本实施例包括以下步骤:

56.步骤一、评价前准备:

57.步骤101、将伺服电机2固定于测试架体1横梁1

‑

2的下表面,然后将伺服电机2依次通过第一轴承3和第一联轴器4与扭矩测试仪5同轴连接,再将扭矩测试仪5通过第二联轴器6和第二轴承7与螺栓8同轴连接,得到初步安装设备;

58.步骤102、在步骤101中得到的初步安装设备的测试架体1竖杆1

‑

1上安装支撑杆10,然后在支撑杆10上固定安装螺母9,并保证螺母9的中心位置与螺栓8中心位置一致且两者能够正常啮合,再在螺栓8下部安装穿过螺母9的连杆11,并在连杆11下部安装配重12,得到评价螺栓和螺母螺纹及其表面涂层黏着性能装置;

59.步骤二、试验执行及数据采集:

60.步骤201、在步骤102得到的评价螺栓和螺母螺纹及其表面涂层黏着性能装置上设定测试用试验参数,然后开启伺服电机2,带动螺栓8转动实现与螺母9的正常啮合进行上扣,扭矩测试仪5同步工作,记录扭矩输出值及加载曲线,得到上扣实验数据;

61.步骤202、待步骤201中螺栓和螺母螺纹及其表面涂层黏着性能装置的扭矩值达到设定值后,伺服电机2停止输出,并开启反转功能,实现螺栓8和螺母9卸扣操作,扭矩测试仪5同步工作,记录扭矩输出值及加载曲线,得到卸扣实验数据;

62.步骤三、螺栓和螺母螺纹及其表面涂层黏着性能的获取:

63.步骤301、将步骤201和步骤202中分别得到的上扣实验数据和卸扣实验数据进行对比,得到螺栓8和螺母9螺纹的黏着性能。

64.图2为本实施例中螺栓8和螺母9的上扣和卸扣的加载曲线,从图2中可以看出,上扣的扭矩最大瞬时值为7875n

·

m,而卸扣扭矩最大瞬时值为8302n

·

m,已经出现了非正常拆卸状态,说明本实施例中螺栓8和螺母9发生黏着。

65.实施例3

66.本实施例的螺栓8和螺母9为表面涂覆有ti/tin多层复合涂层的螺栓8和螺母9,螺母9的内螺纹尺寸规格为tr140

×6‑

7h,螺栓8的外螺纹与之相应配合。

67.本实施例包括以下步骤:

68.步骤一、评价前准备:

69.步骤101、将伺服电机2固定于测试架体1横梁1

‑

2的下表面,然后将伺服电机2依次通过第一轴承3和第一联轴器4与扭矩测试仪5同轴连接,再将扭矩测试仪5通过第二联轴器6和第二轴承7与螺栓8同轴连接,得到初步安装设备;

70.步骤102、在步骤101中得到的初步安装设备的测试架体1竖杆1

‑

1上安装支撑杆10,然后在支撑杆10上固定安装螺母9,并保证螺母9的中心位置与螺栓8中心位置一致且两者能够正常啮合,再在螺栓8下部安装穿过螺母9的连杆11,并在连杆11下部安装配重12,得到评价螺栓和螺母螺纹及其表面涂层黏着性能装置;

71.步骤二、试验执行及数据采集:

72.步骤201、在步骤102得到的评价螺栓和螺母螺纹及其表面涂层黏着性能装置上设定测试用试验参数,然后开启伺服电机2,带动螺栓8转动实现与螺母9的正常啮合进行上扣,扭矩测试仪5同步工作,记录扭矩输出值及加载曲线,得到上扣实验数据;

73.步骤202、待步骤201中螺栓和螺母螺纹及其表面涂层黏着性能装置的扭矩值达到设定值后,伺服电机2停止输出,并开启反转功能,实现螺栓8和螺母9卸扣操作,扭矩测试仪

5同步工作,记录扭矩输出值及加载曲线,得到卸扣实验数据;

74.步骤三、螺栓和螺母螺纹及其表面涂层黏着性能的获取:

75.步骤301、将步骤201和步骤202中分别得到的上扣实验数据和卸扣实验数据进行对比,得到螺栓和螺母螺纹及其表面涂层的黏着性能。

76.图3为本实施例中具有ti/tin多层复合涂层的螺栓8和螺母9的上扣加载曲线,从图3中可以看出,在螺栓8和螺母9涂覆有ti/tin多层复合涂层后,上扣扭矩最大瞬时值为7770n

·

m,而对应的卸扣扭矩最大瞬时值为5620n

·

m,卸扣扭矩值均小于上扣扭矩值,是正常的拆卸状态,说明螺栓8和螺母9具有ti/tin多层复合涂层后,螺栓8和螺母9未发生黏着。

77.实施例4

78.本实施例的螺栓8和螺母9为表面涂覆有ti/tin多层复合涂层的螺栓8和螺母9,螺母9的内螺纹尺寸规格为tr140

×6‑

7h,螺栓8的外螺纹与之相应配合。

79.本实施例包括以下步骤:

80.步骤一、评价前准备:

81.步骤101、将伺服电机2固定于测试架体1横梁1

‑

2的下表面,然后将伺服电机2依次通过第一轴承3和第一联轴器4与扭矩测试仪5同轴连接,再将扭矩测试仪5通过第二联轴器6和第二轴承7与螺栓8同轴连接,得到初步安装设备;

82.步骤102、在步骤101中得到的初步安装设备的测试架体1竖杆1

‑

1上安装支撑杆10,然后在支撑杆10上固定安装螺母9,并保证螺母9的中心位置与螺栓8中心位置一致且两者能够正常啮合,再在螺栓8下部安装穿过螺母9的连杆11,并在连杆11下部安装配重12,得到评价螺栓和螺母螺纹及其表面涂层黏着性能装置;

83.步骤二、试验执行及数据采集:

84.步骤201、在步骤102得到的评价螺栓和螺母螺纹及其表面涂层黏着性能装置上设定测试用试验参数,然后开启伺服电机2,带动螺栓8转动实现与螺母9的正常啮合进行上扣,扭矩测试仪5同步工作,记录扭矩输出值及加载曲线,得到上扣实验数据;

85.步骤202、待步骤201中螺栓和螺母螺纹及其表面涂层黏着性能装置的扭矩值达到设定值后,伺服电机2停止输出,并开启反转功能,实现螺栓8和螺母9卸扣操作,扭矩测试仪5同步工作,记录扭矩输出值及加载曲线,得到卸扣实验数据;

86.步骤三、螺栓和螺母螺纹及其表面涂层黏着性能的获取:

87.步骤301、将步骤201和步骤202中分别得到的上扣实验数据和卸扣实验数据进行对比,得到螺栓和螺母螺纹及其表面涂层的黏着性能。

88.图4为本实施例中具有ti/tin多层复合涂层的螺栓8和螺母9的上扣加载曲线,从图4中可以看出,在螺栓8和螺母9涂覆有ti/tin多层复合涂层后,上扣扭矩最大瞬时值为11464n

·

m,而对应的卸扣扭矩最大瞬时值为7490n

·

m,卸扣扭矩值均小于上扣扭矩值,是正常的拆卸状态,说明螺栓8和螺母9具有ti/tin多层复合涂层后,螺栓8和螺母9未发生黏着。

89.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。