1.本发明涉及针刺机,具体涉及一种针刺机的针刺机构。

背景技术:

2.针刺法是非织造布的最主要加工工艺之一,针刺机构则是针刺机的关键组成部分。一般来说,针刺机构单位时间内针刺的次数越多(即针刺频率越高),针刺密度(单位面积上的针刺数)越高,则获得纤网的质量越好,生产效率越高。因此,针刺频率的高低是影响产品质量的重要因素之一。

3.现有的针刺机中,针刺机构一般包括传动箱、至少一个传动轴组件和至少一个刺针组件,传动轴组件可转动安装在传动箱中并且为前后走向(通常,传动轴组件通过多个传动轴承与传动箱连接);刺针组件与传动轴组件的数量相同且一一对应,传动轴组件通过多个升降传动机构与刺针组件连接,升降传动机构包括偏心轮、导套、推杆和摇臂,偏心轮固定安装在传动轴组件上,摇臂的第一端套接在偏心轮上(通常,摇臂第一端设有安装孔,安装孔通过偏心轮轴承套接在偏心轮上),导套固定安装在传动箱上且为上下走向,推杆处在导套中,推杆的第一端与摇臂的第二端铰接,推杆的第二端与刺针组件连接。刺针组件通常包括针梁、针板和多个刺针,针板固定安装在针梁上,刺针设于针板上(刺针通常在针板上均布),其中针梁与上述推杆连接。传动轴组件旋转时,带动固定在其上面的多个偏心轮旋转,偏心轮通过摇臂、推杆带动刺针组件作往复直线运动,对纤网进行反复针刺,通过针刺的作用使蓬松的纤网得以固结。但是,上述摇臂的材质一般为铸铁,且为了保证摇臂的结构牢固、不易变形,需要使摇臂的安装孔的孔壁具有较大的厚度,导致摇臂的整体重量较重,因此升降传动机构在高速运转时会产生较大的工作往复惯性力,从而使针刺机产生剧烈的振动和晃动,同时产生极大的噪音;针刺机在工作时产生剧烈的振动和晃动,将严重影响针刺产品的质量和产量。

4.另外,摇臂第一端的安装孔一般由依次连通的第一通孔和第二通孔构成,第二通孔的孔径小于第一通孔的孔径,第二通孔与第一通孔的连接处设有环形限位台阶,第一通孔的内壁上设有环形安装槽,环形安装槽中安装有挡圈,偏心轮轴承安装在第一通孔中并处在挡圈和环形限位台阶之间,实现对偏心轮轴承进行限位,因此,采用这种结构安装孔的摇臂会增加摇臂的加工难度且易使摇臂的重心出现偏移,导致升降传动机构的运转不够平稳,不利于针刺机的高速运行。

技术实现要素:

5.本发明所要解决的技术问题是提供一种针刺机的针刺机构,这种针刺机构中摇臂不仅结构牢固,不易变形,而且重量小,有利于升降传动机构在进行高速针刺时能够保持平稳运转,从而有利于针刺频率的提高。采用的技术方案如下:一种针刺机的针刺机构,包括传动箱、至少一个传动轴组件和至少一个刺针组件,传动轴组件可转动安装在传动箱中并且为前后走向;刺针组件与传动轴组件的数量相同且

一一对应,传动轴组件通过多个升降传动机构与刺针组件连接,升降传动机构包括偏心轮、导套、推杆和摇臂,摇臂的第一端设有前后走向的第一安装孔,偏心轮固定安装在传动轴组件上,且偏心轮通过偏心轮轴承套接在第一安装孔中,导套固定安装在传动箱上且为上下走向,推杆处在导套中,推杆的第一端与摇臂的第二端铰接,推杆的第二端与刺针组件连接,其特征在于:所述摇臂的材质为铝合金或镁合金;摇臂第一端上设有自前至后依次排列的多个加强筋,且各个加强筋沿所述第一安装孔的外周向延伸,加强筋的高度值为20 mm以上。

6.所述加强筋的高度值是指:沿第一安装孔的径向,加强筋的内端(即加强筋靠近第一安装孔的一端)至加强筋的外端(即加强筋远离第一安装孔的一端)之间的间距。

7.上述针刺机构中,摇臂的材质为轻质的铝合金或镁合金,并通过在摇臂第一端上设置自前至后依次排列的多个加强筋,各个加强筋沿第一安装孔的外周向延伸且加强筋的高度值为20 mm以上,能够在不影响摇臂结构强度的情况下有效减小第一安装孔的壁厚,可有效提高摇臂整体的结构强度和稳定性并降低摇臂的整体重量,而且这些加强筋还能起到散热片的作用,使摇臂具有良好的散热效果,使摇臂不易变形,有利于升降传动机构在进行高速针刺时能够保持平稳运转,从而有利于针刺频率的提高。

8.一种具体方案中,用于制作所述摇臂的铝合金为7075铝合金。

9.一种具体方案中,所述加强筋的高度值为30mm。

10.优选方案中,所述第一安装孔的内壁上设有前后对称设置的两个环形安装槽,环形安装槽中安装有挡圈,所述偏心轮轴承的外圈套接在第一安装孔中并处在两个挡圈之间,所述偏心轮套接在偏心轮轴承的内圈中。采用这种结构,可通过两个挡圈对处在第一安装孔中的偏心轮轴承进行限位,使其位置稳定;并且可使第一安装孔的整体结构前后对称,在降低了第一安装孔的加工难度同时使摇臂前后结构对称,有效防止摇臂的重心出现偏移,使得摇臂的运转更加平稳,有利于针刺频率的提高。

11.优选方案中,所述推杆第一端通过前后走向的推杆销轴与所述摇臂第二端铰接;摇臂的第二端设有前后并排设置的两个连接臂,连接臂上设有前后走向的第二安装孔,两个第二安装孔中分别安装有推杆轴承;所述推杆第一端设于两个连接臂之间,推杆第一端设有第三安装孔,第三安装孔与两个第二安装孔位置相对应;推杆销轴处在第三安装孔和两个推杆轴承的内圈中。采用这种结构,推杆第一端与摇臂第二端之间的铰接可通过推杆销轴、两个推杆轴承之间的配合来实现,并且可使摇臂整体结构前后对称,有效防止摇臂的重心出现偏移,使得摇臂的运转更加平稳,有利于针刺频率的提高。

12.优选方案中,所述刺针组件包括针梁、针板和多个刺针,针板固定安装在针梁上,刺针设于针板上(刺针通常在针板上均布),其中针梁与推杆连接;针梁的材质为铝合金或镁合金。这样,可进一步降低升降传动机构的整体重量,有利于升降传动机构在进行高速针刺时能够保持平稳运转。

13.优选方案中,所述针刺机构包括左右并排设置的两个传动轴组件和左右并排设置的两个刺针组件,两个刺针组件与两个传动轴组件一一对应,传动轴组件通过多个升降传动机构与刺针组件连接;所述针刺机构还包括传动装置,传动装置包括动力输入轴、齿轮箱、两个上转轴、两个下转轴、两个上齿轮和两个下齿轮;动力输入轴可转动安装在所述传动箱中并且为前后走向,动力输入轴处在两个传动轴组件的前方;齿轮箱可拆卸安装在传

动箱中并处在动力输入轴和两个传动轴组件之间,两个上转轴、两个下转轴均可转动安装在齿轮箱中并且为前后走向,两个上转轴左右并排设置,其中一上转轴前端与动力输入轴后端可拆卸连接并且两者轴线相重合;两个下转轴左右并排设置在两个上转轴的两侧,且下转轴的高度位置低于上转轴的高度位置,两个下转轴与两个传动轴组件一一对应,下转轴后端与相应的传动轴组件前端可拆卸连接并且两者轴线相重合;两个上齿轮与两个上转轴一一对应,两个上齿轮分别安装在相应的上转轴上并且相互啮合;两个下齿轮与两个下转轴一一对应,两个下齿轮分别安装在相应的下转轴上,处在左侧的下齿轮与处在左侧的上齿轮相啮合,处在右侧的下齿轮与处在右侧的上齿轮相啮合。

14.安装上述传动装置时,先将两个上齿轮分别安装在相应的上转轴上,并将两个下齿轮分别安装在相应的下转轴上,再将两个上转轴和两个下转轴安装在齿轮箱中;然后,将齿轮箱安装在传动箱中,并将其中一上转轴前端与动力输入轴后端连接并且两者轴线相重合,将两个下转轴后端分别与相应的传动轴组件前端连接并且两者轴线相重合。两个上齿轮和两个下齿轮之间的间隙和中心距由齿轮箱保证,齿轮箱是由数控机床精密加工而成,精度得到保证,因此,装配精度高,可有效提高装配效果的稳定性,确保两个下转轴分别与相应的传动轴组件精确对准,使得各个齿轮之间的啮合传动平稳,有利于节省调试时间,提高装配效率。另外,由于两个传动轴组件之间是通过两个上齿轮和两个下齿轮之间的啮合来实现传动,因此,上述传动装置可采用较小直径的齿轮代替大直径的齿轮来传动,且由高速齿轮转化成中速齿轮,可提高齿轮的扭矩和强度。

15.通常,上述动力输入轴前端与针刺驱动装置传动连接。工作时,动力输入轴在驱动装置的驱动下转动,带动相应的上转轴转动,再通过两个上齿轮之间的啮合传动带动另一上转轴转动,并通过相应的上齿轮和下齿轮之间的啮合传动带动两个下转轴作相对转动,进而带动针刺机构的两个传动轴组件作相对转动,再通过各个升降传动机构带动刺针组件作往复直线运动,对纤网进行反复针刺,通过针刺的作用使蓬松的纤网得以固结。

16.更优选方案中,所述上齿轮、下齿轮均为斜齿轮。斜齿轮因传动平稳,冲击、振动和噪声较小等特点,故而在高速重载场合使用广泛,适用于针刺领域这种较为精密的生产过程。所述上齿轮、下齿轮可以采用相同规格尺寸(分度圆直径138 mm、外圆直径为146mm)的斜齿轮。

17.更优选方案中,所述齿轮箱的顶部设有开口,齿轮箱的侧板底部设有至少一个排油孔,所述齿轮箱的内腔底部中具有润滑油;所述上转轴通过两个上轴承安装在齿轮箱中,所述下转轴通过两个下轴承安装在齿轮箱中,所述下齿轮、下轴承的下部均浸在润滑油中。 工作时,可将润滑油储存容器中的润滑油通过齿轮箱顶部的开口加入齿轮箱中,并使润滑油从两个上齿轮之间流过,对两个上齿轮和两个上轴承进行润滑,最后在齿轮箱的腔体底部存储起来;当齿轮箱中润滑油的油位高于排油孔的位置时,多余的润滑油会通过排油孔流入润滑油储存容器中(可通过抽油泵和输油管将润滑油储存容器中的润滑油输送至两个上齿轮之间间隙的上方,实现润滑油的循环流动),以此来控制齿轮箱中润滑油的油位高度;并且通过使两个下齿轮、两个下轴承的下部均浸在润滑油中,既保证了润滑,又得到良好散热,同时通过控制齿轮箱中润滑油的油位高度,也保证了润滑油对下齿轮的阻力会不过大,确保传动更加平稳。

18.进一步更优选方案中,所述排油孔的数量为多个,各个排油孔均处于同一高度位

置上。这样,可进一步确保齿轮箱中润滑油的油位不会超出排油孔的高度位置。

19.进一步更优选方案中,所述齿轮箱包括底板、前侧板、后侧板、左侧板和右侧板,前侧板、后侧板、左侧板、右侧板的下边沿分别与底板相应的边沿连接,前侧板、后侧板、左侧板、右侧板的上边沿共同围成所述开口;所述排油孔设于前侧板或后侧板上;所述上转轴的两端通过两个上轴承分别安装在前侧板、后侧板上,所述下转轴的两端通过两个下轴承分别安装在前侧板、后侧板上。

20.更优选方案中,所述齿轮箱的外侧壁上设有固定座,固定座上设有多个上下走向的固定通孔,每个固定通孔中设有固定螺栓;所述传动箱的顶部设有安装口,传动箱内部的相应位置上设有用于安装各个固定螺栓的多个固定螺孔。安装齿轮箱时,可通过吊装的方式将齿轮箱从安装口放入传动箱中,在校准上转轴、下转轴的位置及各个固定螺栓与相应固定螺孔的位置后,将各个固定螺栓的螺杆旋入相应的固定螺孔中,便可将齿轮箱固定安装在传动箱中。

21.更优选方案中,所述下转轴后端与所述传动轴组件前端通过联轴飞轮连接。联轴飞轮是转动惯量大的盘形零件,其作用是储存能量,以增大转动惯性,使传动轴组件转动起来更加平稳。

22.优选方案中,所述传动轴组件通过多个传动轴承可转动安装在所述传动箱中;所述针刺机构还包括自动润滑系统,自动润滑系统还包括油箱、输油泵、用于向各个传动轴承供给润滑油的多个供油接头、控制装置、用于探测各个传动轴承温度的多个温度传感器,输油泵的进油口通过第一输油管与油箱的腔体连通,各个供油接头的入口分别通过一第二输油管与输油泵的出油口连通,第二输油管上安装有电磁开关阀;各个温度传感器分别与控制装置相应的输入端电连接,输油泵、各个电磁开关阀分别与控制装置相应的输出端电连接。

23.上述自动润滑系统中,一个供油接头、一个温度传感器通常对应一个传动轴承,油箱中填充有润滑油;当输油泵、各个电磁开关阀处于打开状态时,油箱中的润滑油在输油泵的抽取下依次流经第一输油管、输油泵和各个第二输油管进入各个供油接头中,向各个传动轴承供应润滑油进行润滑及散热;控制装置通过各个温度传感器分别探测相应传动轴承的实际温度值,并与控制装置中设定的温度范围值的上限值进行比较,根据比较结果,控制装置输出控制信号,控制输油泵以及各个电磁开关阀处于打开或关闭状态,以此来控制向各个传动轴承的供油量,使得各个传动轴承保持最佳的润滑、散热效果,从而使各个传动轴承处于设定的温度范围值内。

24.在针刺机工作过程中,控制装置使输油泵保持开启状态,并控制各个电磁开关阀每隔一段时间打开一定时长后关闭:当各个电磁开关阀处于打开状态时,油箱中的润滑油在输油泵的抽取下依次流经第一输油管、输油泵和各个第二输油管进入各个供油接头中,由各个供油接头分别向相应的传动轴承定量供应润滑油;当各个电磁开关阀处于关闭状态时,各个供油接头停止向相应的传动轴承供应润滑油,以此来实现向各个传动轴承定时定量供应润滑油,使各个传动轴承处于设定的温度范围值内,使得各个传动轴承保持最佳的润滑、散热效果。如果有传动轴承的温度上升异常(即其实际温度值被探测到超过设定的温度范围值的上限值),控制装置就会控制与该传动轴承相应的第二输油管上的电磁开关阀处于持续打开状态(其他电磁开关阀仍旧在打开一定时长后关闭),对该传动轴承进行快速

散热降温,直至该传动轴承的实际温度值回复至设定的温度范围值内。通常要求传动轴承工作时,温度上升幅度不超过30℃(即传动轴承的温度最多比环境温度高30℃),而且传动轴承本身的最高温度不超过80℃,上述控制装置中设定的温度范围值参照这样要求进行设置,例如,在环境温度为30℃的情况下,设定的温度范围值可为30℃

‑

60℃,该温度范围值的上限值为60℃。

25.更优选方案中,所述针刺机构还包括多个轴承座,各个轴承座均固定安装在所述传动箱中并且沿传动轴组件的轴向依次设置;轴承座与所述传动轴承的数量相同且一一对应,轴承座上设有安装槽,传动轴承安装在轴承座的安装槽中;所述温度传感器、供油接头与轴承座的数量相同且一一对应,温度传感器、供油接头均安装在安装槽的槽壁上并与传动轴承的位置相对应,且供油接头的出口处在安装槽的内侧。在针刺机工作过程中,润滑油通过供油接头的出口流入轴承座的安装槽中,并对安装槽中的传动轴承进行润滑;由于传动轴承、轴承座均由金属材料制成,具有良好的热传导性,控制装置可通过温度传感器探测轴承座的温度值,来得出相应的传动轴承的实际温度值,再依此控制相应的电磁开关阀的打开时长。

26.一种更优选方案中,所述自动润滑系统还包括人机界面,人机界面与所述控制装置相应的输入输出端连接。工作人员可通过人机界面对输油泵、各个电磁开关阀的启闭以及电磁开关阀每次的打开时长、设定的温度范围值等参数进行操控,并且人机界面能够实时显示各传动轴承的实际温度值及是否处于异常状态。在针刺机工作过程中,如果有传动轴承的实际温度值被探测到超过设定的温度范围值,控制装置就会控制与该传动轴承相应的第二输油管上的电磁开关阀处于持续打开状态,同时使人机界面报警(可通过闪烁、声音等形式来报警以警醒工作人员),警醒工作人员该传动轴承的温度上升异常;随后,如果温度传感器探测到该传动轴承的温度回复至设定的温度范围值内,控制装置就会控制相应的电磁开关阀关闭,并使人机界面停止报警;如果温度传感器探测到该传动轴承的温度没有下降(温度保持不变或上升),则表示该传动轴承发生损坏,控制装置就会人机界面持续报警,提醒维修人员及时处理,等待异常排除,避免产生更大的损坏。

27.另一种更优选方案中,所述自动润滑系统还包括多个报警器,报警器与所述传动轴承的数量相同且一一对应,各个报警器分别与所述控制装置相应的输出端电连接。如果有传动轴承的实际温度值被探测到超过设定的温度范围值,控制装置就会控制与该传动轴承相应的第二输油管上的电磁开关阀处于持续打开状态,同时使相应的报警器报警,警醒工作人员该传动轴承的温度上升异常;随后,如果温度传感器探测到该传动轴承的温度回复至设定的温度范围值内,控制装置就会控制相应的电磁开关阀关闭,并使相应的报警器停止报警;如果温度传感器探测到该传动轴承的温度没有下降(温度保持不变或上升),则表示该传动轴承发生损坏,控制装置就会报警器持续报警,提醒维修人员及时处理,等待异常排除,避免产生更大的损坏。

28.通常,所述控制装置采用plc控制器或单片机。工作人员可通过实验来选择最佳的供油量和供油时间,并将相应的工作参数(如电磁开关阀每次的打开时长、设定的温度范围值等)预先输入控制装置中,在针刺机工作过程中由控制装置对各个电磁开关阀的开关进行控制,以达到最佳的润滑、散热效果。

29.更优选方案中,所述导套包括外导套座和内导套,外导套座固定安装在所述传动

箱上,外导套座中具有上下开口的安装腔体,内导套设于外导套座的安装腔体中,且内导套的外壁与外导套座的内壁固定连接,内导套中具有上下走向的导向孔;推杆处在内导套的导向孔中,推杆的外壁与导向孔的内壁之间具有储油间隙,外导套座下端设有油封盖;导向孔上部的内壁上设有储油槽,导向孔中部的内壁上设有沿其周向延伸的环形凹槽;导向孔的上端开口与传动箱的腔体底部连通,外导套座侧壁上设有回油口,回油口与储油间隙下端连通,回油口通过回油管与所述油箱的腔体连通,回油管上安装有回油泵。

30.上述导套中,油封盖用于将储油间隙下端密封,使润滑油不会从外导套座下端泄漏;通过在导向孔的中部内壁设置环形凹槽,可在推杆的外壁与环形凹槽内壁之间形成用于存储润滑油的环形储油腔。在针刺机工作过程中,对各个传动轴承润滑后的多余润滑油会滴落至传动箱的腔体底部并存储起来(传动箱中润滑油的油位一般略高于导向孔的上端开口),传动箱中的润滑油可自导向孔的上端开口进入储油槽中,再填充至环形储油腔和环形储油腔下方的储油间隙中,在导向孔内壁与推杆外壁之间形成润滑油层,从回油口流出的润滑油经回油管回流到油箱中,以实现润滑油的循环利用及冷却的目的;通过设置环形凹槽可减少推杆与内导套之间的接触面积,从而降低推杆与内导套之间的摩擦力,能够有效减少推杆在内导套中上下往复运动的过程中因摩擦而产生的发热量,可增大推杆上下往复运动的频率。在推杆沿内导套的导向孔向下运动的过程中,环形凹槽下侧槽壁与导向孔下部内壁邻接处的环形台阶构成一挡油圈,能够对被推杆带动的大量润滑油起到阻挡的作用,使其中大部分的润滑油留在环形储油腔中,仅有少量润滑油填充至环形储油腔下方的储油间隙中,这样可避免因过量的润滑油被推杆带到油封处而致使油封处压力过大出现漏油的情况发生,既有效地防止润滑油污染针板和无纺产品,又不会太大地影响针刺机构的正常生产,并且由于无需停机进行维护,可提高针刺机的生产效率,降低针刺机的维护成本。

31.进一步更优选方案中,所述导向孔为圆形通孔,所述环形凹槽为圆环形凹槽,环形凹槽的中心线与导向孔的中心线相重合。

32.进一步更优选方案中,所述内导套的导向孔上端具有上大下小的圆台状开口,圆台状开口的内壁顶部与所述推杆之间的间隙构成入油口,入油口与所述储油槽上端连通。采用这种结构,有利于润滑油顺利经入油口进入储油槽中。

33.再进一步更优选方案中,所述储油槽包括左旋螺旋形槽和右旋螺旋形槽,左旋螺旋形槽与右旋螺旋形槽交织成网,左旋螺旋形槽上端、右旋螺旋形槽上端均与所述入油口连通,左旋螺旋形槽下端、右旋螺旋形槽下端均与所述环形凹槽连通。采用这种结构,有利于润滑油经入油口顺利进入左旋螺旋形槽和右旋螺旋形槽中并自上至下流动,且在导向孔上部的内壁上均匀散开而在导向孔内壁与推杆外壁之间形成润滑油层,并填充至环形储油腔中。

34.另外,上述储油槽也可以是左旋螺旋形槽或右旋螺旋形槽,或者是自上至下依次排列的多个环形槽。

35.更优选方案中,所述外导套座的内壁上设有上环形定位槽和下环形定位槽,内导套的外壁上设有上环形凸沿和下环形凸沿,上环形凸沿处在上环形定位槽中并与上环形定位槽紧密结合,下环形凸沿处在下环形定位槽中并与下环形定位槽紧密结合。通过上环形凸沿与上环形定位槽间的紧密结合,以及下环形凸沿与下环形定位槽间的紧密结合,使得

内导套牢固地结合到外导套座上,从而确保推杆在内导套中上下往复运动的过程中不会导致内导套错位。

36.进一步更优选方案中,所述外导套座的内壁上设有螺旋形定位槽,螺旋形定位槽处在所述上环形定位槽和下环形定位槽之间;所述内导套的外壁上设有螺旋形凸条,螺旋形凸条处在螺旋形定位槽中并与螺旋形定位槽紧密结合。通常,螺旋形定位槽上端与上环形定位槽连通,螺旋形定位槽下端与下环形定位槽连通。通过螺旋形凸条与螺旋形定位槽之间的紧密结合,使得内导套更牢固地结合到外导套座上,从而确保推杆在内导套中上下往复运动的过程中不会导致内导套错位。

37.更优选方案中,所述外导套座由铸铁制成,所述内导套由锡基巴氏合金制成。可先用铸铁通过浇铸工艺制得外导套座,再用锡基巴氏合金通过浇铸工艺在外导套座内侧形成内导套,再在内导套上加工出导向孔和储油槽,这种方式使内导套能够更牢固地结合在外导套座上。锡基巴氏合金可以采用铸造锡基巴氏合金zsnsb

11

cu6,其摩擦系数在有油时为0.005,无油时为0.28,可大大降低摩擦力,减少发热量。

38.本发明的针刺机构通过将摇臂的材质由铸铁改为轻质的铝合金或镁合金,并通过在摇臂第一端上设置自前至后依次排列的多个加强筋,各个加强筋沿第一安装孔的外周向延伸且加强筋的高度值为20 mm以上,能够在不影响摇臂结构强度的情况下有效减小第一安装孔的壁厚,可有效提高摇臂整体的结构强度和稳定性并降低摇臂的整体重量,而且这些加强筋还能起到散热片的作用,使摇臂具有良好的散热效果,使摇臂不易变形,有利于升降传动机构在进行高速针刺时能够保持平稳运转,从而有利于针刺频率的提高。

附图说明

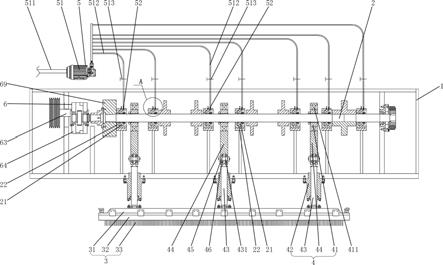

39.图1是本发明优选实施例针刺机构的结构示意图。

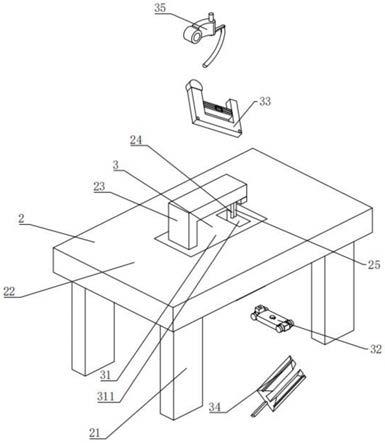

40.图2是图1的a处放大图。

41.图3是图1所示针刺机构中两个传动轴组件与两个刺针组件之间连接、配合的示意图。

42.图4是图1所示针刺机构中摇臂的结构示意图。

43.图5是图4的b

‑

b剖视图。

44.图6是图1所示针刺机构中自动润滑系统的逻辑方框图。

45.图7是图1所示针刺机构中导套的结构示意图。

46.图8是图7所示导套与推杆之间配合的示意图。

47.图9是图1所示针刺机构中传动装置的结构示意图。

48.图10是图9的c

‑

c剖视图。

49.图11是图9所示传动装置中齿轮箱的结构示意图。

50.图12是图11的俯视图。

51.图13是图11的d

‑

d剖视图。

具体实施方式

52.如图1

‑

图6所示,这种针刺机的针刺机构,包括传动箱1、左右并排设置的两个传动轴组件2和左右并排设置的两个刺针组件3,传动轴组件2通过多个传动轴承21可转动安装

在传动箱1中并且为前后走向;两个刺针组件3与两个传动轴组件2一一对应,传动轴组件2通过多个升降传动机构4与刺针组件3连接;升降传动机构4包括偏心轮41、导套42、推杆43和摇臂44,摇臂44的第一端设有前后走向的第一安装孔4401,偏心轮41固定安装在传动轴组件2上,且偏心轮41通过偏心轮轴承411套接在第一安装孔4401中,导套42固定安装在传动箱1上且为上下走向,推杆43处在导套42中,推杆43的第一端与摇臂44的第二端铰接,推杆43的第二端与刺针组件3连接,摇臂44的材质为7075铝合金;摇臂44第一端上设有自前至后依次排列的多个加强筋441,且各个加强筋441沿第一安装孔4401的外周向延伸,加强筋441的高度值为30 mm。

53.上述针刺机构中,摇臂44的材质为轻质的7075铝合金,并通过在摇臂44第一端上设置自前至后依次排列的多个加强筋441,各个加强筋441沿第一安装孔4401的外周向延伸且加强筋441的高度值为20 mm以上,能够在不影响摇臂44结构强度的情况下有效减小第一安装孔4401的壁厚,可有效提高摇臂44整体的结构强度和稳定性并降低摇臂44的整体重量,而且这些加强筋441还能起到散热片的作用,使摇臂44具有良好的散热效果,使摇臂44不易变形,有利于升降传动机构4在进行高速针刺时能够保持平稳运转,从而有利于针刺频率的提高。

54.在本实施例中,第一安装孔4401的内壁上设有前后对称设置的两个环形安装槽4402,环形安装槽4402中安装有挡圈(图中未画出),偏心轮轴承411的外圈套接在第一安装孔4401中并处在两个挡圈之间,偏心轮41套接在偏心轮轴承411的内圈中。采用这种结构,可通过两个挡圈对处在第一安装孔4401中的偏心轮轴承411进行限位,使其位置稳定;并且可使第一安装孔4401的整体结构前后对称,在降低了第一安装孔4401的加工难度同时使摇臂44前后结构对称,有效防止摇臂44的重心出现偏移,使得摇臂44的运转更加平稳,有利于针刺频率的提高。

55.在本实施例中,推杆43第一端通过前后走向的推杆销轴45与摇臂44第二端铰接;摇臂44的第二端设有前后并排设置的两个连接臂442,连接臂442上设有前后走向的第二安装孔4403,两个第二安装孔4403中分别安装有推杆轴承46;推杆43第一端设于两个连接臂442之间,推杆43第一端设有第三安装孔431,第三安装孔431与两个第二安装孔4403位置相对应;推杆销轴45处在第三安装孔431和两个推杆轴承46的内圈中。采用这种结构,推杆43第一端与摇臂44第二端之间的铰接可通过推杆销轴45、两个推杆轴承46之间的配合来实现,并且可使摇臂44整体结构前后对称,有效防止摇臂44的重心出现偏移,使得摇臂44的运转更加平稳,有利于针刺频率的提高。

56.在本实施例中,刺针组件3包括针梁31、针板32和多个刺针33,针板32固定安装在针梁31上,刺针33设于针板32上(刺针33通常在针板32上均布),其中针梁31与推杆43连接;针梁31的材质为铝合金或镁合金。这样,可进一步降低升降传动机构4的整体重量,有利于升降传动机构4在进行高速针刺时能够保持平稳运转。

57.上述针刺机构还包括自动润滑系统5,自动润滑系统5还包括油箱(图中未画出)、输油泵51、用于向各个传动轴承21供给润滑油的多个供油接头52、plc控制器53、用于探测各个传动轴承21温度的多个温度传感器54,输油泵51的进油口通过第一输油管511与油箱的腔体连通,各个供油接头52的入口分别通过一第二输油管512与输油泵51的出油口连通,第二输油管512上安装有电磁开关阀513;各个温度传感器54分别与plc控制器53相应的输

入端电连接,输油泵51、各个电磁开关阀513分别与plc控制器53相应的输出端电连接。

58.本实施例的针刺机构还包括多个轴承座22,各个轴承座22均固定安装在传动箱1中并且沿传动轴组件2的轴向依次设置;轴承座22与传动轴承21的数量相同且一一对应,轴承座22上设有安装槽221,传动轴承21安装在轴承座22的安装槽221中;温度传感器54、供油接头52与轴承座22的数量相同且一一对应,温度传感器54、供油接头52均安装在安装槽221的槽壁上并与传动轴承21的位置相对应,且供油接头52的出口处在安装槽221的内侧。在针刺机工作过程中,润滑油通过供油接头52的出口流入轴承座22的安装槽221中,并对安装槽221中的传动轴承21进行润滑;由于传动轴承21、轴承座22均由金属材料制成,具有良好的热传导性,plc控制器53可通过温度传感器54探测轴承座22的温度值,来得出相应的传动轴承21的实际温度值,再依此控制相应的电磁开关阀513的打开时长。

59.在本实施例中,自动润滑系统5还包括人机界面55,人机界面55与plc控制器53相应的输入输出端连接。

60.参考图7、图8,导套42包括外导套座421和内导套422,外导套座421固定安装在传动箱1上,外导套座421中具有上下开口的安装腔体4211,内导套422设于外导套座421的安装腔体4211中,且内导套422的外壁与外导套座421的内壁固定连接,内导套422中具有上下走向的导向孔4221;推杆43处在内导套422的导向孔4221中,推杆43的外壁与导向孔4221的内壁之间具有储油间隙4201,外导套座421下端设有油封盖423(油封盖423用于将储油间隙4201下端密封,使润滑油不会从外导套座421下端泄漏);导向孔4221上部的内壁上设有储油槽4222,导向孔4221中部的内壁上设有沿其周向延伸的环形凹槽4223(推杆43的外壁与环形凹槽4223内壁之间形成用于存储润滑油的环形储油腔4202);导向孔4221的上端开口与传动箱1的腔体底部连通,外导套座421侧壁上设有回油口4212,回油口4212与储油间隙4201下端连通,回油口4212通过回油管(图中未画出)与油箱的腔体连通,回油管上安装有回油泵(图中未画出)。

61.在本实施例中,导向孔4221为圆形通孔,环形凹槽4223为圆环形凹槽,环形凹槽4223的中心线与导向孔4221的中心线相重合。

62.在本实施例中,内导套422的导向孔4221上端具有上大下小的圆台状开口,圆台状开口的内壁顶部与推杆43之间的间隙构成入油口4203,入油口4203与储油槽4222上端连通;储油槽4222包括左旋螺旋形槽42221和右旋螺旋形槽42222,左旋螺旋形槽42221与右旋螺旋形槽交织成网,左旋螺旋形槽42221上端、右旋螺旋形槽上端均与入油口4203连通,左旋螺旋形槽42221下端、右旋螺旋形槽42222下端均与环形凹槽4223连通。采用这种结构,有利于润滑油经入油口4203顺利进入左旋螺旋形槽42221和右旋螺旋形槽42222中并自上至下流动,且在导向孔4221上部的内壁上均匀散开而在导向孔4221内壁与推杆43外壁之间形成润滑油层,并填充至环形储油腔4202中。

63.在本实施例中,外导套座421的内壁上设有上环形定位槽4213、下环形定位槽4214和螺旋形定位槽4215,螺旋形定位槽4215处在上环形定位槽4213和下环形定位槽4214之间,螺旋形定位槽4215上端与上环形定位槽4213连通,螺旋形定位槽4215下端与下环形定位槽4214连通;内导套422的外壁上设有上环形凸沿4224、下环形凸沿4225和螺旋形凸条4226,上环形凸沿4224处在上环形定位槽4213中并与上环形定位槽4213紧密结合,下环形凸沿4225处在下环形定位槽4214中并与下环形定位槽4214紧密结合,螺旋形凸条4226处在

螺旋形定位槽4215中并与螺旋形定位槽4215紧密结合。通过上环形凸沿4224与上环形定位槽4213之间、下环形凸沿4225与下环形定位槽4214之间以及螺旋形凸条4226与螺旋形定位槽4215之间的紧密结合,使得内导套422牢固地结合到外导套座421上,从而确保推杆43在内导套422中上下往复运动的过程中不会导致内导套422错位。

64.在本实施例中,外导套座421由铸铁制成,内导套422由锡基巴氏合金制成。可先用铸铁通过浇铸工艺制得外导套座421,再用锡基巴氏合金通过浇铸工艺在外导套座421内侧形成内导套422,再在内导套422上加工出导向孔4221和储油槽4222,这种方式使内导套422能够更牢固地结合在外导套座421上。锡基巴氏合金可以采用铸造锡基巴氏合金zsnsb

11

cu6,其摩擦系数在有油时为0.005,无油时为0.28,可大大降低摩擦力,减少发热量。

65.下面简述一下本自动润滑系统5的工作原理:上述自动润滑系统5中,油箱中填充有润滑油;当输油泵51、各个电磁开关阀513处于打开状态时,油箱中的润滑油在输油泵51的抽取下依次流经第一输油管511、输油泵51和各个第二输油管512进入各个供油接头52中,向各个传动轴承21供应润滑油进行润滑及散热;plc控制器53通过各个温度传感器54分别探测相应传动轴承21的实际温度值,并与plc控制器53中设定的温度范围值的上限值进行比较,根据比较结果,plc控制器53输出控制信号,控制输油泵51以及各个电磁开关阀513处于打开或关闭状态,以此来控制向各个传动轴承21的供油量,使得各个传动轴承21保持最佳的润滑、散热效果,从而使各个传动轴承21处于设定的温度范围值内。

66.工作人员可通过实验来选择最佳的供油量和供油时间,并将相应的工作参数(如电磁开关阀513每次的打开时长、设定的温度范围值等)预先通过人机界面55输入plc控制器53中,在针刺机工作过程中由plc控制器53对各个电磁开关阀513的开关进行控制,以达到最佳的润滑、散热效果,并且人机界面55能够实时显示各传动轴承21的实际温度值及是否处于异常状态。通常要求传动轴承21工作时,温度上升幅度不超过30℃(即传动轴承21的温度最多比环境温度高30℃),而且传动轴承21本身的最高温度不超过80℃,上述plc控制器53中设定的温度范围值参照这样要求进行设置,例如,在环境温度为30℃的情况下,设定的温度范围值可为30℃

‑

60℃,该温度范围值的上限值为60℃。

67.在针刺机工作过程中,plc控制器53使输油泵51保持开启状态,并控制各个电磁开关阀513每隔一段时间打开一定时长后关闭:当各个电磁开关阀513处于打开状态时,油箱中的润滑油在输油泵51的抽取下依次流经第一输油管511、输油泵51和各个第二输油管512进入各个供油接头52中,由各个供油接头52分别向相应的传动轴承21定量供应润滑油;当各个电磁开关阀513处于关闭状态时,各个供油接头52停止向相应的传动轴承21供应润滑油,以此来实现向各个传动轴承21定时定量供应润滑油,使各个传动轴承21处于设定的温度范围值内,使得各个传动轴承21保持最佳的润滑、散热效果。如果有传动轴承21的温度上升异常(即其实际温度值被探测到超过设定的温度范围值的上限值),plc控制器53就会控制与该传动轴承21相应的第二输油管512上的电磁开关阀513处于持续打开状态,同时使人机界面55报警(可通过闪烁、声音等形式来报警以警醒工作人员),警醒工作人员该传动轴承21的温度上升异常;随后,如果温度传感器54探测到该传动轴承21的温度回复至设定的温度范围值内,plc控制器53就会控制相应的电磁开关阀513关闭,并使人机界面55停止报警;如果温度传感器54探测到该传动轴承21的温度没有下降(温度保持不变或上升),则表

示该传动轴承21发生损坏,plc控制器53就会人机界面55持续报警,提醒维修人员及时处理,等待异常排除,避免产生更大的损坏。

68.在针刺机工作过程中,对各个传动轴承21润滑后的多余润滑油会滴落至传动箱1的腔体底部并存储起来(传动箱1中润滑油的油位一般略高于导向孔4221的上端开口),传动箱1中的润滑油可自导向孔4221的上端开口进入储油槽4222中,再填充至环形储油腔4202和环形储油腔4202下方的储油间隙4201中,在导向孔4221内壁与推杆43外壁之间形成润滑油层,从回油口4212流出的润滑油经回油管回流到油箱中,以实现润滑油的循环利用及冷却的目的;通过设置环形凹槽4223可减少推杆43与内导套422之间的接触面积,从而降低推杆43与内导套422之间的摩擦力,能够有效减少推杆43在内导套422中上下往复运动的过程中因摩擦而产生的发热量,可增大推杆43上下往复运动的频率。在推杆43沿内导套422的导向孔4221向下运动的过程中,环形凹槽4223下侧槽壁与导向孔4221下部内壁邻接处的环形台阶构成一挡油圈,能够对被推杆43带动的大量润滑油起到阻挡的作用,使其中大部分的润滑油留在环形储油腔4202中,仅有少量润滑油填充至环形储油腔4202下方的储油间隙4201中,这样可避免因过量的润滑油被推杆43带到油封处而致使油封处压力过大出现漏油的情况发生,既有效地防止润滑油污染针板32和无纺产品,又不会太大地影响针刺机构的正常生产,并且由于无需停机进行维护,可提高针刺机的生产效率,降低针刺机的维护成本。

69.参考图9

‑

13,上述针刺机构还包括传动装置6,传动装置6包括动力输入轴63、齿轮箱64、两个上转轴65、两个下转轴66、两个上齿轮67和两个下齿轮68;动力输入轴63可转动安装在传动箱1中并且为前后走向,动力输入轴63处在两个传动轴组件2的前方;齿轮箱64可拆卸安装在传动箱1中并处在动力输入轴63和两个传动轴组件2之间,两个上转轴65、两个下转轴66均可转动安装在齿轮箱64中并且为前后走向,两个上转轴65左右并排设置,其中一上转轴65前端与动力输入轴63后端可拆卸连接并且两者轴线相重合;两个下转轴66左右并排设置在两个上转轴65的两侧,且下转轴66的高度位置低于上转轴65的高度位置,两个下转轴66与两个传动轴组件2一一对应,下转轴66后端与相应的传动轴组件2前端可拆卸连接并且两者轴线相重合;两个上齿轮67与两个上转轴65一一对应,两个上齿轮67分别安装在相应的上转轴65上并且相互啮合;两个下齿轮68与两个下转轴66一一对应,两个下齿轮68分别安装在相应的下转轴66上,处在左侧的下齿轮68与处在左侧的上齿轮67相啮合,处在右侧的下齿轮68与处在右侧的上齿轮67相啮合。

70.在本实施例中,上齿轮67、下齿轮68均为斜齿轮。斜齿轮因传动平稳,冲击、振动和噪声较小等特点,故而在高速重载场合使用广泛,适用于针刺领域这种较为精密的生产过程。上齿轮67、下齿轮68可以采用相同规格尺寸(分度圆直径138 mm、外圆直径为146mm)的斜齿轮。

71.在本实施例中,下转轴66后端与传动轴组件2前端通过联轴飞轮69连接。联轴飞轮69是转动惯量大的盘形零件,其作用是储存能量,以增大转动惯性,使传动轴组件2转动起来更加平稳。

72.齿轮箱64的顶部设有开口6401,齿轮箱64的侧板底部设有处于同一高度位置的多个排油孔6402,齿轮箱64的内腔底部中具有润滑油;上转轴65通过两个上轴承(图中未画出)安装在齿轮箱64中,下转轴66通过两个下轴承647安装在齿轮箱64中,下齿轮68、下轴承

647的下部均浸在润滑油中。

73.在本实施例中,齿轮箱64包括底板641、前侧板642、后侧板643、左侧板644和右侧板645,前侧板642、后侧板643、左侧板644、右侧板645的下边沿分别与底板641相应的边沿连接,前侧板642、后侧板643、左侧板644、右侧板645的上边沿共同围成开口6401;排油孔6402设于前侧板642或后侧板643上;上转轴65的两端通过两个上轴承分别安装在前侧板642、后侧板643上,下转轴66的两端通过两个下轴承647分别安装在前侧板642、后侧板643上。

74.在本实施例中,齿轮箱64的外侧壁上设有固定座646,固定座646上设有多个上下走向的固定通孔6461,每个固定通孔6461中设有固定螺栓(图中未画出);传动箱1的顶部设有安装口101,传动箱1内部的相应位置上设有用于安装各个固定螺栓的多个固定螺孔(图中未画出)。

75.下面简述一下传动装置6的安装方法及工作原理:进行安装时,先将两个上齿轮67分别安装在相应的上转轴65上,并将两个下齿轮68分别安装在相应的下转轴66上,再将两个上转轴65和两个下转轴66安装在齿轮箱64中;然后,通过吊装的方式将齿轮箱64从安装口101放入传动箱1中,再将其中一上转轴65前端与动力输入轴63后端连接并且两者轴线相重合,并将两个下转轴66后端分别与相应的传动轴组件2前端连接并且两者轴线相重合;在校准上转轴65、下转轴66的位置及各个固定螺栓与相应固定螺孔的位置后,将各个固定螺栓的螺杆旋入相应的固定螺孔中,便可将齿轮箱64固定安装在传动箱1中。两个上齿轮67和两个下齿轮68之间的间隙和中心距由齿轮箱64保证,齿轮箱64是由数控机床精密加工而成,精度得到保证,因此,装配精度高,可有效提高装配效果的稳定性,确保两个下转轴66分别与相应的传动轴组件2精确对准,使得各个齿轮之间的啮合传动平稳,有利于节省调试时间,提高装配效率。另外,由于两个传动轴组件2之间是通过两个上齿轮67和两个下齿轮68之间的啮合来实现传动,因此,上述传动装置6可采用较小直径的齿轮代替大直径的齿轮来传动,且由高速齿轮转化成中速齿轮,可提高齿轮的扭矩和强度。

76.动力输入轴63前端与针刺驱动装置传动连接。工作时,动力输入轴63在驱动装置的驱动下转动,带动相应的上转轴65转动,再通过两个上齿轮67之间的啮合传动带动另一上转轴65转动,并通过相应的上齿轮67和下齿轮68之间的啮合传动带动两个下转轴66作相对转动,进而带动两个传动轴组件2作相对转动,再通过各个升降传动机构4带动刺针33组件3作往复直线运动,对纤网进行反复针刺,通过针刺的作用使蓬松的纤网得以固结。在工作过程中,可将润滑油储存容器中的润滑油通过齿轮箱64顶部的开口6401加入齿轮箱64中,并使润滑油从两个上齿轮67之间流过,对两个上齿轮67和两个上轴承进行润滑,最后在齿轮箱64的腔体底部存储起来;当齿轮箱64中润滑油的油位高于排油孔6402的位置时,多余的润滑油会通过排油孔6402流入润滑油储存容器中(可通过抽油泵和输油管将润滑油储存容器中的润滑油输送至两个上齿轮67之间间隙的上方,实现润滑油的循环流动),以此来控制齿轮箱64中润滑油的油位高度;并且通过使两个下齿轮68、两个下轴承647的下部均浸在润滑油中,既保证了润滑,又得到良好散热,同时通过控制齿轮箱64中润滑油的油位高度,也保证了润滑油对下齿轮68的阻力会不过大,确保传动更加平稳。

77.此外,需要说明的是,本说明书中所描述的具体实施例,其各部分名称等可以不

同,凡依本发明专利构思所述的构造、特征及原理所做的等效或简单变化,均包括于本发明专利的保护范围内。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。