1.本发明涉及镜片贴合技术领域,具体涉及一种智能终端镜片高精度快速贴合工艺。

背景技术:

2.当前手机或平板的镜片结构是保护玻璃、触摸屏和液晶屏,采用了三层材料经过了两次贴合才形成,其中触摸屏与液晶屏往往是采用了框贴(口字型双面胶)的形式进行贴合,在触摸屏和液晶屏之间产生了空气层。由于空气与玻璃的折射率不同,光每次经过玻璃和空气的界面,都会造成一次反射,界面层越多,发生的反射次数也越多,导致液晶屏的背光提供的光量被损失,同时外界的光线会被这些界面层反射产生眩光影响用户的使用。三层玻璃两次贴合的材料费用又高、贴合工序长、缺点急需改善。

技术实现要素:

3.本发明的目的在于针对现有技术的缺陷和不足,提供一种智能终端镜片高精度快速贴合工艺,它通过在两基板上涂布液态胶和填充胶,并利用贴合设备对两基板进行精密对位,使两基板的贴合面之间的间隙控制在较小的范围内,利用毛细原理,使胶体在贴合面间隙内均匀扩散,并逐步填充整个贴合面,最后通过紫外线光照固化,该工艺使两基板全面贴合,一次成型,其贴合的厚度可控制在较小范围内。

4.为实现上述目的,本发明采用以下技术方案是:一种智能终端镜片高精度快速贴合工艺,它包含以下步骤:

5.步骤1:分别将第二基板3和第一基板1放入贴合设备内,第二基板3的贴合面向下固定,第一基板1的贴合面向上固定,且正对于第二基板3的贴合面,第二基板3的贴合面与第一基板1的贴合面之间的间距为0.5mm~0.7mm;

6.步骤2:在第二基板3的贴合面上涂布液态胶4,在第一基板1的贴合面上涂布填充胶2;

7.步骤3:对第二基板3和第一基板1进行厚度补正和对位补正;

8.步骤4:通过贴合设备将第一基板1的贴合面缓慢抬升,并最终停留在与第二基板3的贴合面下的一个固定间隙;

9.步骤5:对其第一基板1与第二基板3其进行两段的紫外线照射,先将贴合面固化,贴合工序完成。

10.进一步的,所述的步骤1中,在将第二基板3和第一基板1放入贴合设备前,对其进行清洁处理。

11.进一步的,所述的步骤1中贴合设备内的温度调节为25℃~30℃之间。

12.进一步的,所述的步骤4中的固定间隙为0.15mm~0.35mm之间。

13.进一步的,所述的步骤5中的两段的紫外线照射过程为,第一段紫外线集中照射第二基板3与第一基板1间隙边缘四周的胶合物,使其初步固化,第二段紫外线整体照射第二

基板3与第一基板1,使其贴合面进行全面完整的固化。

14.进一步的,所述的第一段紫外线的时间为30min~45min,且紫外线能量为500mj/cm2,所述的第二段紫外线的时间为90min~120min,且紫外线能量为800mj/cm2。

15.本发明的工作原理:

16.本发明贴合工艺采用毛细原理,将液态胶4涂布于第二基板3上,将填充胶2涂布于第一基板1上,并利用贴合设备对两个基板进行精密对位,调整第一基板1与第二基板3两者贴合面之间的间距,使其间距在一个较小的范围内,并保持一段时间,使其贴合面间的液态胶4和填充胶2在其间隙内均匀扩撒,进而填充整个贴合面,最后利用紫外线集中照射第二基板3与第一基板1间隙边缘四周的胶合物一段时间,使其初步固化,之后调整紫外线能量对其进行照射,进而使其贴合面进行全面完整的固化。

17.采用上述技术方案后,本发明有益效果为:

18.本发明在两基板上涂布液态胶和填充胶,并利用贴合设备对两基板进行精密对位,使两基板的贴合面之间的间隙控制在较小的范围内,利用毛细原理,使胶体在贴合面间隙内均匀扩散,并逐步填充整个贴合面,最后通过紫外线光照固化,该工艺使两基板全面贴合,贴合精度高,一次成型,其贴合的厚度可控制在较小范围内,其贴合后的成品具有轻盈、纤薄和显示效果好等优点。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

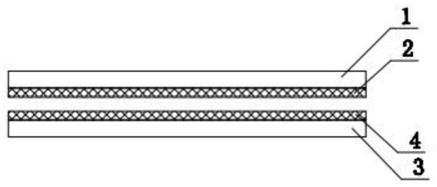

20.图1是本发明的结构示意图。

21.附图标记说明:第一基板1、填充胶2、第二基板3、液态胶4。

具体实施方式

22.参看图1所示,本具体实施方式采用的技术方案是:它包含以下步骤:

23.步骤1:分别将第二基板3和第一基板1放入贴合设备内,第二基板3的贴合面向下固定,第一基板1的贴合面向上固定,且正对于第二基板3的贴合面,第二基板3的贴合面与第一基板1的贴合面之间的间距为0.5mm,其中第一基板1为液晶屏,第二基板3为玻璃板;

24.步骤2:在第二基板3的贴合面上涂布液态胶4,在第一基板1的贴合面上涂布填充胶2;

25.步骤3:对第二基板3和第一基板1进行厚度补正和对位补正,防止贴合时胶体的延展度不均匀;

26.步骤4:通过贴合设备将第一基板1的贴合面缓慢抬升,并最终停留在与第二基板3的贴合面下的一个固定间隙,其间隙为0.3mm;

27.步骤5:对其第一基板1与第二基板3其进行两段的紫外线照射,先将贴合面固化,贴合工序完成。

28.进一步的,所述的步骤1中,在将第二基板3和第一基板1放入贴合设备前,对其进

行清洁处理,防止其杂质、异物和油污造成胶体流动速度减缓。

29.进一步的,所述的步骤1中贴合设备内的温度调节为25℃。

30.进一步的,所述的步骤4中的固定间隙为0.25mm。

31.进一步的,所述的步骤5中的两段的紫外线照射过程为,第一段紫外线集中照射第二基板3与第一基板1间隙边缘四周的胶合物,使其初步固化,第二段紫外线整体照射第二基板3与第一基板1,使其贴合面进行全面完整的固化。

32.进一步的,所述的第一段紫外线的时间为30min,且紫外线能量为500mj/cm2,所述的第二段紫外线的时间为120min,且紫外线能量为800mj/cm2。

33.本实施例的贴合工艺采用毛细原理,将液态胶4涂布于玻璃板上,将填充胶2涂布于液晶屏上,并利用贴合设备对两个基板进行精密对位,调整液晶屏与玻璃板两者贴合面之间的间距,使其间距在0.3mm,并保持一段时间,使其贴合面间的液态胶4和填充胶2在其间隙内均匀扩撒,进而填充整个贴合面,最后利用紫外线集中照射玻璃板与液晶屏间隙边缘四周的胶合物一段时间,使其初步固化,之后调整紫外线能量对其进行照射,进而使其贴合面进行全面完整的固化。

34.以上所述,仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其它修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

技术特征:

1.一种智能终端镜片高精度快速贴合工艺,其特征在于:它包含以下步骤:步骤1:分别将第二基板(3)和第一基板(1)放入贴合设备内,第二基板(3)的贴合面向下固定,第一基板(1)的贴合面向上固定,且正对于第二基板(3)的贴合面,第二基板(3)的贴合面与第一基板(1)的贴合面之间的间距为0.5mm~0.7mm;步骤2:在第二基板(3)的贴合面上涂布液态胶(4),在第一基板(1)的贴合面上涂布填充胶(2);步骤3:对第二基板(3)和第一基板(1)进行厚度补正和对位补正;步骤4:通过贴合设备将第一基板(1)的贴合面缓慢抬升,并最终停留在与第二基板(3)的贴合面下的一个固定间隙;步骤5:对其第一基板(1)与第二基板(3)其进行两段的紫外线照射,先将贴合面固化,贴合工序完成。2.根据权利要求1所述的一种智能终端镜片高精度快速贴合工艺,其特征在于:所述的步骤(1)中,在将第二基板(3)和第一基板(1)放入贴合设备前,对其进行清洁处理。3.根据权利要求1所述的一种智能终端镜片高精度快速贴合工艺,其特征在于:所述的步骤(1)中贴合设备内的温度调节为25℃~30℃之间。4.根据权利要求1所述的一种智能终端镜片高精度快速贴合工艺,其特征在于:所述的步骤(4)中的固定间隙为0.15mm~0.35mm之间。5.根据权利要求1所述的一种智能终端镜片高精度快速贴合工艺,其特征在于:所述的步骤(5)中的两段的紫外线照射过程为,第一段紫外线集中照射第二基板(3)与第一基板(1)间隙边缘四周的胶合物,使其初步固化,第二段紫外线整体照射第二基板(3)与第一基板(1),使其贴合面进行全面完整的固化。

技术总结

一种智能终端镜片高精度快速贴合工艺,它涉及一种贴合工艺。它通过毛细原理,将液态胶涂布于第二基板上,将填充胶涂布于第一基板上,并利用贴合设备对两个基板进行精密对位,调整第一基板与第二基板两者贴合面之间的间距,使其间距在一个较小的范围内,并保持一段时间,使其贴合面间的液态胶和填充胶在其间隙内均匀扩撒,进而填充整个贴合面,最后利用紫外线进行固化。本发明使两基板全面贴合,贴合精度高,一次成型,其贴合的厚度可控制在较小范围内,其贴合后的成品具有轻盈、纤薄和显示效果好等优点。效果好等优点。效果好等优点。

技术研发人员:兰河金

受保护的技术使用者:深圳市祥晖光电有限公司

技术研发日:2021.09.07

技术公布日:2021/12/11

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。