1.本实用新型涉及阀门技术领域,特别是涉及一种阀瓣自动密封截止阀。

背景技术:

2.传统截止阀主要应用于石油化工、输油输气、矿山冶金、电力等领域的汽路、水路、 油路等流动的管路中,用于接通和截断管道中的介质,保证设备及管路的正常运行。该类截止阀是利用阀座焊接堆积,经钳工打磨研配,与阀瓣材料形成硬度差而实现密封的,常用的截止阀的介质流向一般是低进高出,但此种介质流向对于高压和口径较大的阀门来说存在密封性能差和操作力矩大的缺陷。

技术实现要素:

3.本实用新型的目的在于提供一种阀瓣自动密封截止阀,本实用新型具有密封性能好和操作力矩小的优点,适用于高压力、大口径的场合,易于推广应用。

4.为实现上述目的,本实用新型提供如下技术方案:阀瓣自动密封截止阀,包括阀体、盖板、阀杆、手轮、阀瓣及阀座,所述阀体内设有流道,所述盖板设置于阀体上端,所述阀杆贯穿盖板并伸入阀体内的流道中与阀瓣相连接,所述阀座与阀体为一体式结构,并且阀座设置于阀体内壁上用于与阀瓣构成密封配合;所述阀瓣远离阀杆的一端面上设有环形镂空部,阀瓣上位于环形镂空部的外周的部位形成向中心弯曲的环形密封部,当阀杆带动阀瓣下行时,阀瓣上的环形密封部与阀座相抵触。

5.通过采用上述技术方案,在阀瓣远离阀杆的一端面上设置环形镂空部,阀门关闭时可通过介质辅助密封,即介质进入环形镂空部并沿着环形镂空部内的环形面向四周施压介质力,帮助阀瓣向下移动,使阀瓣上的环形密封部与阀座相抵触,实现阀瓣自动密封,使其具备密封性能好以及操作力矩小的优点,适用于高压力、大口径的场合,易于推广应用。

6.本实用新型进一步设置为,所述环形密封部的外周以及阀座的表面均堆焊有钴基硬质合金。

7.通过采用上述技术方案,提高了环形密封部的密封面以及阀座密封面的耐磨性能和密封性能,能够显著提升阀门的使用寿命。

8.本实用新型进一步设置为,所述阀瓣靠近阀杆的一端设有安装槽,所述阀杆的内端设有向外周延伸的限位环,阀杆的外周套设有阀瓣螺母,阀瓣螺母的外周与安装槽的内壁螺纹连接,阀瓣螺母的下端抵在限位环的上端面上。

9.通过采用上述技术方案,能够实现阀瓣与阀瓣的快速拆装,利于前期的装配以及后期的维护操作。

10.本实用新型进一步设置为,所述安装槽的内端面与限位环的下端面之间夹设有阀瓣止推板。

11.通过采用上述技术方案,止推板可以有效防止阀杆发生位移,提升阀瓣安装的稳固性。

12.本实用新型进一步设置为,还包括自密封组件,所述自密封组件包括自密封座、自密封环、自密封垫以及止吹环,所述阀体的上端口处设有安装腔,所述安装腔内壁靠近出口的部位沿周向开设有卡槽,所述止吹环卡接于卡槽上,所述自密封座套在阀杆外周并且自密封座的外周位于止吹环下方的位置设有与安装腔的内壁紧密贴合的支撑部,所述支撑部与止吹环之间形成密封槽,所述自密封环以及自密封垫由上至下设置在密封槽中,并且自密封环以及自密封垫被止吹环压紧在所述支撑部的上端面上。

13.通过采用上述技术方案,能显著提升阀门的密封性能,避免出现介质泄露。

14.本实用新型进一步设置为,所述自密封垫的下端面与支撑部的上端面采用斜面相互配合。

15.通过采用上述技术方案,介质压力越大,自密封垫与支撑部之间的密封效果越好,从而提升阀门的密封性能。

16.本实用新型进一步设置为,还包括沿阀杆由上往下设置的填料压板、填料压套和密封填料,所述自密封座内周的上端设有沿轴向延伸的密封腔,所述填料压板通过全牙螺柱与盖板相连接,并且盖板作用于填料压套,使填料压套将密封填料压设在密封腔中。

17.通过采用上述技术方案,能够提升自密封座与阀杆之间的密封性能,避免介质从二者之间的间隙泄漏至外界。

18.本实用新型进一步设置为,所述阀体上端还连接有支架,支架上安装有伞齿轮传动装置,所述手轮与伞齿轮传动装置的输入轴相连接,所述阀杆与伞齿轮传动装置的输出轴相连接。

19.通过采用上述技术方案,使手轮带动阀杆升降的操作更加省力且平稳,同时具有启闭迅速的优点。

20.本实用新型进一步设置为,所述流道呈s形结构。

21.通过采用上述技术方案,保证介质良好的流线性,使阻流系数更小。

附图说明

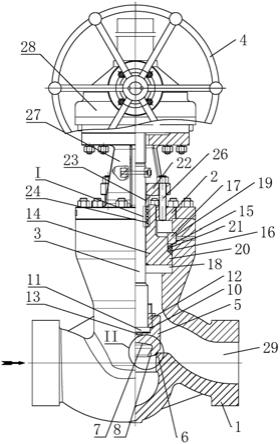

22.图1为本实用新型整体的结构示意图;

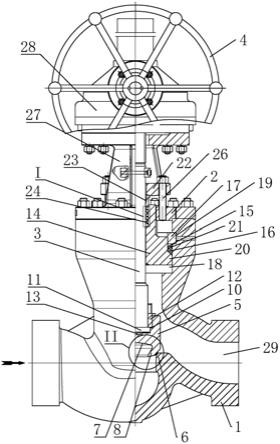

23.图2为图1中i部的放大结构示意图;

24.图3为图1中ii部的放大结构示意图。

25.图中:1、阀体;2、盖板;3、阀杆;4、手轮;5、阀瓣;6、阀座;7、环形镂空部;8、环形密封部;9、钴基硬质合金;10、安装槽;11、限位环;12、阀瓣螺母;13、阀瓣止推板;14、自密封座;15、自密封环;16、自密封垫;17、止吹环;18、安装腔;19、卡槽;20、支撑部;21、密封槽;22、填料压板;23、填料压套;24、密封填料;25、密封腔;26、全牙螺柱;27、支架;28、伞齿轮传动装置;29、流道。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.实施例:如附图1~3所示的一种阀瓣自动密封截止阀,包括阀体1、盖板2、阀杆3、手轮4、阀瓣5及阀座6,所述阀体1内设有流道29,所述盖板2设置于阀体1上端,所述阀杆3贯穿盖板2并伸入阀体1内的流道29中与阀瓣5相连接,所述阀座6与阀体1为一体式结构,并且阀座6设置于阀体1内壁上用于与阀瓣5构成密封配合;所述阀瓣5远离阀杆3的一端面上设有环形镂空部7,阀瓣5上位于环形镂空部7的外周的部位形成向中心弯曲的环形密封部8,当阀杆3带动阀瓣5下行时,阀瓣5上的环形密封部8与阀座6相抵触。在阀瓣5远离阀杆3的一端面上设置环形镂空部7,阀门关闭时可通过介质辅助密封,即介质进入环形镂空部7并沿着环形镂空部7内的环形面向四周施压介质力,帮助阀瓣5向下移动,使阀瓣5上的环形密封部8与阀座6相抵触,实现阀瓣5自动密封,使其具备密封性能好以及操作力矩小的优点,适用于高压力、大口径的场合,易于推广应用。

28.如附图3所示,所述环形密封部8的外周以及阀座6的表面均堆焊有钴基硬质合金9,该设计提高了环形密封部8的密封面以及阀座6密封面的耐磨性能和密封性能,能够显著提升阀门的使用寿命。

29.如附图1所示,所述阀瓣5靠近阀杆3的一端设有安装槽10,所述阀杆3的内端设有向外周延伸的限位环11,限位环11与阀杆3为一体的,阀杆3的外周套设有阀瓣螺母12,阀瓣螺母12的外周与安装槽10的内壁螺纹连接,阀瓣螺母12的下端抵在限位环11的上端面上。该设计能够实现阀瓣5与阀瓣5的快速拆装,利于前期的装配以及后期的维护操作。

30.如附图1所示,所述安装槽10的内端面与限位环11的下端面之间夹设有阀瓣止推板13。止推板可以有效防止阀杆3发生位移,提升阀瓣5安装的稳固性。

31.如附图1所示,该阀门还包括自密封组件,所述自密封组件包括自密封座14、自密封环15、自密封垫16以及止吹环17,所述阀体1的上端口处设有安装腔18,所述安装腔18内壁靠近出口的部位沿周向开设有卡槽19,所述止吹环17卡接于卡槽19上,所述自密封座14套在阀杆3外周并且自密封座14的外周位于止吹环17下方的位置设有与安装腔18的内壁紧密贴合的支撑部20,所述支撑部20与止吹环17之间形成密封槽21,所述自密封环15以及自密封垫16由上至下设置在密封槽21中,并且自密封环15以及自密封垫16被止吹环17压紧在所述支撑部20的上端面上。该设计能显著提升阀门的密封性能,避免出现介质泄露。

32.如附图1所示,所述自密封垫16的下端面与支撑部20的上端面采用斜面相互配合。介质压力越大,自密封垫16与支撑部20之间的密封效果越好,从而提升阀门的密封性能。

33.如附图1和附图2所示,还包括沿阀杆3由上往下设置的填料压板22、填料压套23和密封填料24,所述自密封座14内周的上端设有沿轴向延伸的密封腔25,所述填料压板22通过全牙螺柱26与盖板2相连接,并且盖板2作用于填料压套23,使填料压套23将密封填料24压设在密封腔25中。该设计能够提升自密封座14与阀杆3之间的密封性能,避免介质从二者之间的间隙泄漏至外界。

34.如附图1所示,所述阀体1上端还连接有支架27,支架27上安装有伞齿轮传动装置28,伞齿轮传动装置28为常规的换向器,在市场上很容易购得,因此其具体结构再此不作详细赘述。所述手轮4与伞齿轮传动装置28的输入轴相连接,所述阀杆3与伞齿轮传动装置28的输出轴相连接。该设计使手轮4带动阀杆3升降的操作更加省力且平稳,同时具有启闭迅速的优点。

35.如附图1所示,所述流道29呈s形结构,该设计能够保证介质良好的流线性,使阻流

系数更小。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。