1.本发明涉及一种煤矿工作面顶板状况智能感知系统,属于煤矿安全监控技术领域,特别涉及煤矿工作面顶板的安全监控。

背景技术:

2.我国井工煤矿基本都采用长壁回采工艺,工作面是井下煤矿开采的主要场所,工作面前方为待采煤层,后方为已开采的无支护区域,该区域顶板在煤炭采出后自行垮落,并充填采空区。

3.工作面是井下采煤作业人员的工作场所,由于暴露面积大,顶板往往承受极高的覆岩载荷,极易发生煤壁片帮、冒顶甚至切顶压架等顶板事故。工作面区域主要采用液压支架进行支护,一个工作面往往排列有100

‑

200台液压支架,单个液压支架重量10

‑

100吨不等,总重达数千吨乃至上万吨,其工作状况,尤其是对煤矿工作面顶板的支撑状况,直接关系到整个矿山的安全,是支撑并维护工作面顶板安全的最主要装备。

4.现有的液压支架主要由液压缸、承载结构件、煤壁维护结构、推移装置、控制阀组和其它辅助装置组成。液压支架由安设在巷道或硐室的乳化液泵站供液,当高压乳化液通过控制阀组进入立柱后,支架就升起支撑顶板。随着顶板下沉,支架对顶板的工作阻力增高,由安全阀来限定立柱内闭锁液体的压力,实现恒阻支撑。移架时先降缩立柱,使支架卸载和脱离顶板,然后推移平衡千斤顶动作,以输送机为支点实现移架,再以支撑的支架为支点推移输送机。支架还可通过各种平衡千斤顶实现护帮、平衡、调架等各种不同的辅助动作,从而配合采煤机和刮板输送机实现工作面落煤、支护和运输的综合机械化。液压支架在工作面按一定间距排列布置,随采煤作业依次顺序前移。

5.煤矿井下煤层条件复杂多变,常发生的各种事故,如切顶压架事故、片帮冒顶事故、倒架事故,其中,约90%的事故发生在工作面。液压支架作为工作面的安全屏障,经常由于上覆岩层的大规模失稳而造成压架事故。目前,煤矿工作面液压支架仅仅是一种重型的液压驱动的支撑结构,其工况难以完全掌握,相关传感器监测相互独立,缺乏信息的及时共享和互馈功能,极易造成“监测盲区”和“信息孤岛”。

6.目前,对工作面顶板状况的分析主要是通过监测液压支架立柱的压力来实现,也就是每隔5

‑

10个支架,布置一组压力传感器,专门监测支架的立柱压力。而对支架工作性能的监测,仅仅是工人偶尔用尺子对液压立柱的压缩量进行实测。上述方法劳动强度高,时效性差,最重要的是没有将立柱压力与支架的位姿和工况,如立柱伸缩量、顶梁和掩护梁倾角、左右立柱受力均衡性等,放在统一的时间和空间维度下综合考虑,即使支架压力出现了大幅波动,由于没有和现场支架的位姿和工况结合起来,仍难以反映真实的顶板活动状况。

技术实现要素:

7.针对上述问题,本发明的目的是提供了一种通过对工作面多个关键基础参数的连续监测及分析,实现顶板活动的智能感知的系统。

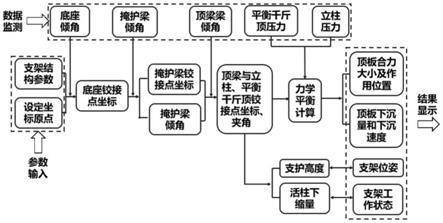

8.为实现上述目的,本发明采取以下技术方案:一种煤矿工作面顶板状况智能感知系统,包括:若干个双轴加速度传感器、若干压力传感器、若干个感知分站和主控模块;若干个双轴加速度传感器分别设置于液压支架的底座、掩护梁和顶梁上,用于监测底座、掩护梁和顶梁的工作姿态变化;若干压力传感器分别设置于液压支架的立柱和平衡千斤顶上,用于监测立柱和平衡千斤顶中液体压力变化;若干个感知分站分别安装在各个液压支架上,用于接收双轴加速度传感器和压力传感器的数据,并对各个液压支架的对应的工作面顶板状况进行感知;主控模块与各感知分站连接,用于感知整个工作面顶板的状况。

9.进一步,感知分站通过双轴加速度传感器的数据计算工作面采高和顶板的下沉速度。

10.进一步,感知分站接收各个双轴加速度传感器的数据,获得液压支架的底座、掩护梁和顶梁的倾角,结合三角运算获得液压支架立柱的长度值,通过将该长度值与底座和顶梁的厚度相加获得工作面采高;采集一段时间内工作面采高的变化值即可获得顶板的下沉速度。

11.进一步,获得立柱的长度值的方法为:以液压支架的底座和立柱的铰接位置为坐标原点,通过底座倾角,结合液压支架的结构参数,获得液压支架的前连杆、液压支架的后连杆与底座铰接位置坐标;通过掩护梁倾角,结合液压支架的前连杆、液压支架的后连杆与底座铰接位置坐标,获得掩护梁和顶梁的铰接位置坐标;根据顶梁倾角,结合掩护梁和顶梁的铰接位置坐标获得立柱和顶梁铰接位置坐标;将立柱和顶梁铰接位置坐标与原点坐标相减获得工作面采高。

12.进一步,感知分站接收各个压力传感器的数据,以支架顶梁为分离体,以顶梁和掩护梁铰接点为中心,建立力矩平衡模型,根据力矩平衡模型计算工作面顶板对支架顶梁的压力及顶梁受到的合力作用位置。

13.进一步,若干个感知分站对各个工作面顶板状况进行感知的方法为:将一个割煤循环内各液压支架的压力传感器的数据分别进行拟合,获得相应的拟合函数,然后将每个液压支架的拟合函数进行加权或均化处理,获得包含所有液压支架的单一拟合函数,将拟合函数分类,并根据函数类别对工作面顶板状况进行表征。

14.进一步,函数分类的类别包括:对数函数、线性函数或指数函数。

15.进一步,根据函数类别进行关键系数或特征值提取,根据关键系数或特征值将工作面顶板的不同状况分为若干区间,若实测的关键系数或特征值某一区间,则判断工作面顶板处于对应的状况。

16.进一步,根据函数类别进行关键系数或特征值提取,对关键系数或特征值设置阈值,若实测关键系数或特征值超过阈值,则判断其处于对应的工作面顶板状况。

17.进一步,主控模块包括输入子模块,存储子模块,处理子模块和显示子模块;输入子模块,用于输入各液压支架的结构参数和坐标原点;存储子模块,用于存储输入子模块及各传感器监测的数据;处理子模块,用于根据各液压支架的感知数据,对煤矿工作面顶板的整体分布进行计算和处理;显示子模块,用于显示计算和处理获得的结果。

18.本发明由于采取以上技术方案,其具有以下优点:

19.1、本发明通过将单个液压支架作为一个大的感知单元,形成了以液压支架为核心,通过对液压支架立柱和平衡千斤顶压力监测、俯仰角等位姿监测,感知全工作面顶板下

沉量、下沉速度及采高分布。

20.2、本发明通过对相应割煤循环不同支架压力数据进行拟合,并对拟合函数进行分类,可以感知顶板控顶效果。

21.3、本发明通过实测支架的位姿与压力分布,能够返演顶板的架前冒顶或架后悬顶区域分布,通过对支架位姿及安全阀开启数量和范围进行分析,可以返演顶板断裂或切顶状况。

22.4、本发明中现场相关作业包括安监、矿压观测、支架操作和检修,不再通过作业人员来回巡视进行操作,而是通过主控模块来进行分析,实现了工作面顶板状况如冒顶、切顶、悬顶以及周期来压的综合智能感知。

附图说明

23.图1是本发明一实施例中煤矿工作面顶板状况智能感知系统的示意图;

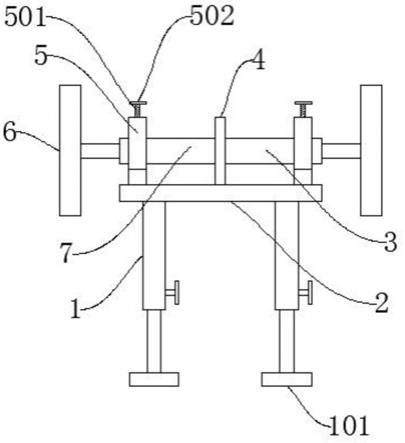

24.图2是本发明一实施例中液压支架结构示意图;

25.图3是本发明一实施例中液压支架中铰接位置示意图。

26.附图标记:

[0027]1‑

双轴加速度传感器;2

‑

底座;3

‑

顶梁;4

‑

掩护梁;5

‑

压力传感器;6

‑

平衡千斤顶;7

‑

立柱;8

‑

前连杆;9

‑

后连杆;10

‑

感知分站;11

‑

主控模块。

具体实施方式

[0028]

为了使本领域技术人员更好的理解本发明的技术方向,通过具体实施例子对本发明进行详细的描绘。然而应当理解,具体实施方式的提供仅为了更好地理解本发明,它们不应该理解成对本发明的限制。在本发明的描述中,需要理解的是,所用到的术语仅仅是用于描述的目的,而不能理解为指示或暗示相对重要性。

[0029]

本发明提供了一种煤矿工作面顶板状况智能感知系统,其通过将双轴加速度传感器1设置在液压支架的底座2、顶梁3和掩护梁4上布设,实时监测液压支架的位资变化;将压力传感器5设置在平衡千斤顶6和立柱7上布置,实测其平衡千斤顶6和立柱7内部的乳化液压力;基于双轴加速度传感器1和压力传感器5的监测数据,结合液压支架的固有结构参数,获得工作面的顶板下沉量、下沉速度及工作面采高分布等信息;通过对相应割煤循环不同支架压力数据进行拟合,并对拟合函数进行分类,感知顶板控顶效果;通过实测支架的位姿与压力分布,返演顶板的架前冒顶或架后悬顶区域分布;通过对支架位姿及安全阀开启数量和范围进行分析,返演顶板断裂或切顶状况。该系通实现了工作面顶板状况如冒顶、切顶、悬顶以及周期来压的综合智能感知。下面结合附图,通过一个实施例对本发明方案进行详细说明。

[0030]

实施例一

[0031]

本实施例公开了一种煤矿工作面顶板状况智能感知系统,如图1、2所示,液压支架包括:底座2、四连杆机构、顶梁3、掩护梁4、平衡千斤顶6和立柱7,其中,四连杆机构包括前连杆8和后连杆9。该立柱7、前连杆8、后连杆9的一端均铰接在底座2上,且立柱7设置在底座2的前端,前连杆8设置在底座2的中部,后连杆9设置在底座2的后部。前连杆8和后连杆9的另一端均与掩护梁4的一端铰接,掩护梁4的另一端与顶梁3铰接,且顶梁3和掩护梁4之间设

置有平衡千斤顶6,即平衡千斤顶6一端设置在掩护梁4中部,另一端设置在顶梁3尾部。立柱7的另一端设置在顶梁3的中部,且与顶梁3铰接。底座2、顶梁3和立柱7作为液压支架的主要承载机构,承受上覆岩层的载荷。四连杆机构作为液压支架的平衡机构通过掩护梁4均衡顶梁3受力,立柱7的伸缩、平衡千斤顶6的伸缩与四连杆机构的回转运动一同控制支架的位姿。

[0032]

煤矿工作面顶板状况智能感知系统包括:若干个双轴加速度传感器1、若干压力传感器5、若干个感知分站10和主控模块11;

[0033]

若干个双轴加速度传感器1分别设置于液压支架的底座2、顶梁3和掩护梁4上,用于监测底座2、顶梁3和掩护梁4的角度变化,本实施例中,双轴加速度传感器1通过数据线与感知分站10连接,但也可以通过其他方式,如wifi或蓝牙等方式进行数据传输;

[0034]

若干压力传感器5分别设置于液压支架的立柱7和平衡千斤顶上,用于监测立柱7和平衡千斤顶中液体压力变化;

[0035]

若干个感知分站10分别安装在各个液压支架上,用于接收双轴加速度传感器1和压力传感器5的数据,并对各个液压支架的对应的工作面顶板状况进行感知,感知分站10通过有线或无线的方式与主控模块11进行数据传输;

[0036]

主控模块11布置在顺槽内,其与各感知分站10连接,用于感知整个工作面顶板的状况。主控模块11包括输入子模块,存储子模块,处理子模块和显示子模块;

[0037]

输入子模块,用于输入各液压支架的结构参数和坐标原点;液压支架的结构参数包括顶梁3、掩护梁4、平衡千斤顶6、立柱7、前连杆8和后连杆9的铰接位置坐标。

[0038]

存储子模块,用于存储输入子模块及各传感器监测的数据;

[0039]

处理子模块,用于根据各液压支架的感知数据,对煤矿工作面顶板的整体分布进行计算和处理;其根据液压支架结构参数和实测倾角、压力数据进行运算处理,得到全工作面液压支架的活柱伸缩量、采高、顶板下沉量、顶板压力及合力作用位置信息,以及支架在各种工况下的不良位姿和不合格压力分布数据;其能够通过大数据分析和深度学习等方式实现工作面顶板下沉量及顶板压力区域分布特征提取,建立顶板压力或下沉量与支架工况的关系,建立顶板压力与回采作业的关系,形成能够量化的指标。

[0040]

显示子模块,用于显示计算和处理获得的结果,能够显示全工作面支架活柱伸缩量、采高、顶板下沉量、顶板压力及合力作用位置的二维云图或三维立体图形,并将液压支架各种工况下的不良位姿和不合格压力以列表的形式呈现。

[0041]

感知分站10接收各个双轴加速度传感器1的数据,获得液压支架的底座2、顶梁3和掩护梁4的倾角,结合三角运算获得液压支架的立柱7的长度值,通过将长度值与底座2和顶梁3的厚度相加获得工作面采高;采集一段时间内工作面采高的变化值获得顶板的下沉速度。

[0042]

其具体方法,如图3所示,包括以下步骤:首先以液压支架的底座2和立柱7的铰接位置o点为坐标原点,其坐标为o(x

o

,y

o

);通过底座2倾角α,结合液压支架的结构参数,获得液压支架的前连杆8、液压支架的后连杆9与底座2铰接位置坐标,其中,前连杆8与底座2铰接位置为a点,其坐标为a(x

a

,y

a

),后连杆9与底座2铰接位置b点,其坐标为b(x

b

,y

b

);通过掩护梁4倾角β,结合液压支架的前连杆8、液压支架的后连杆9与掩护梁4铰接位置坐标,获得液压支架的前连杆8、液压支架的后连杆9与掩护梁4的铰接位置c、d点以及顶梁3和掩护梁4

的铰接位置e的坐标,前连杆8与掩护梁4铰接位置为d点,其坐标为d(x

d

,y

d

),后连杆9与掩护梁4铰接位置c点,其坐标为c(x

c

,y

c

);e点的坐标为e(x

e

,y

e

),同时,获得前连杆8和后连杆9的倾角值。根据顶梁3倾角θ,结合掩护梁4和顶梁3的铰接位置坐标e(x

e

,y

e

)获得立柱7和顶梁3铰接位置f点的坐标,其坐标为f(x

f

,y

f

),同时获得立柱7与顶梁3的夹角通过掩护梁4倾角β、顶梁3倾角θ与顶梁3和掩护梁4的铰接位置坐标e(x

e

,y

e

)获得平衡千斤顶6分别与掩护梁4的铰接位置坐标h(x

h

,y

h

)和顶梁3的铰接位置坐标g(x

g

,y

g

),以及平衡千斤顶6与顶梁3的夹角δ,将立柱7和顶梁3铰接位置坐标f(x

f

,y

f

)与原点坐标o(x

o

,y

o

)相减获得工作面采高。将工作面采高与正常工况下立柱7高度值相减得到一段时间内的活柱下缩量。

[0043]

感知分站10接收各个压力传感器5的数据,以支架顶梁3为分离体,以顶梁3和掩护梁4铰接点e(x

e

,y

e

)为中心,建立力矩平衡模型,此时,顶梁3受到顶板压力p1,立柱7施加的压力p2和平衡千斤顶6施加的压力p3,立柱7和平衡千斤顶6的压力,即p2和p3通过压力传感器5获得,结合上述由双轴加速度传感器1获得的液压支架的位姿信息,计算工作面顶板对支架顶梁3的压力及顶梁3受到的合力作用位置坐标n(x

n

,y

n

)。

[0044]

若干个感知分站10对各个工作面顶板状况进行感知的方法为:将一个割煤循环内各液压支架的压力传感器5的数据分别进行拟合,获得相应的拟合函数,然后将每个液压支架的拟合函数进行加权或均化处理,获得包含所有液压支架的单一拟合函数,将拟合函数分类,并根据函数类别对工作面顶板状况进行表征。

[0045]

函数分类的类别包括但不限于:对数函数、线性函数或指数函数。

[0046]

根据函数类别对工作面顶板状况进行表征的方法有两种:

[0047]

方法一:根据函数类别进行关键系数或特征值提取,根据关键系数或特征值将工作面顶板的不同状况分为若干区间,若实测的关键系数或特征值落入某一区间,则判断工作面顶板处于对应的状况。如根据支架顶梁3低头幅度和立柱7压力低于阈值的幅度,判定该区域的顶板破碎度指标,判定顶板是否出现冒顶或漏顶区域。根据支架仰头或立柱7压力高于阈值的幅度,计算得出合理作用点位置,将其作为判定悬顶区域的指标。则可以计算出冒顶或漏顶区域、正常区域和悬顶区域。

[0048]

方法二:根据函数类别进行关键系数或特征值提取,对关键系数或特征值设置阈值,若实测关键系数或特征值超过阈值,则判断其处于对应的工作面顶板状况。如将每个循环支架的压力数据进行拟合,获得包含所有支架子函数的母函数,设置顶板下沉量的阈值,若其母函数为指数函数并且顶板下沉量超过预设阈值,则认为顶板处于来压状态。

[0049]

或者可以将上述两种方法结合,如根据顶梁3受力情况,拟合压力传感器5数据,获得母函数,并根据顶板稳定状态对其关键系数或特征值设定变化区间,同时设置顶板下沉速度和下沉量以及支架立柱7压力的阈值,若母函数的关键系数或特征值处于上述区间范围,并且顶板下沉速度和下沉量以及支架立柱7压力超过预设阈值,则认为顶板发生了架前断裂或切顶压价事故。

[0050]

本领域内的技术人员应明白,本技术的实施例可提供为方法、系统、或计算机程序产品。因此,本技术可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本技术可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd

‑

rom、光学存储器等)上实施的计算机程序产品的形式。

[0051]

本技术是参照根据本技术实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

[0052]

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

[0053]

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

[0054]

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。上述内容仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。