1.本实用新型涉及石油开采设备技术领域,具体而言,涉及一种钻台机械手。

背景技术:

2.现有技术中,钻台机械手包括底座、滚轮以及上装结构,并通常将滚轮设置在上装结构的下端,其中底座的前后两端设置有轨道,将上装结构装配到底座上时,滚轮位于上装结构和底座之间且同时位于轨道内。使用上装结构作业时,需要先将上装结构装配到底座上,由于滚轮设置在上装结构上,且上装结构整体体积大、质量大,因此难以将滚轮对准轨道以完成装配。同时,底座的中部设置中间过道,左右两侧设置为立根区域并摆满钻杆,因此当工作人员通过中间过道运输钻具等设备时,会受到上装结构的阻碍,需要将上装结构从底座上拆除,而由于滚轮设置在上装结构和底座之间,难以进行拆除。

技术实现要素:

3.本实用新型解决的问题是如何便于对上装结构进行安装和拆卸。

4.为解决上述问题,本实用新型提供一种钻台机械手,包括底座、下支撑件、滚轮、上装结构以及定位装置,所述下支撑件与所述底座滑动连接;所述滚轮设置在所述下支撑件上且适于设置在所述下支撑件和所述底座之间;所述上装结构与所述下支撑件可拆卸连接;所述定位装置包括设置在所述下支撑件上且适于穿过所述下支撑件和所述上装结构的所述定位件,所述上装结构上相对所述定位件开设有安装槽。

5.可选地,所述定位件沿所述下支撑件的宽度方向转轴连接于所述下支撑件,所述安装槽设置为u形且开口朝向所述定位件。

6.可选地,所述定位装置还包括设置在所述下支撑件上且适于依次穿过所述下支撑件和所述上装结构的第一定位销。

7.可选地,所述定位装置还包括设置在所述上装结构上的定位块,所述下支撑件上相对所述定位块开设有与所述定位块相匹配的定位槽。

8.可选地,所述定位装置还包括沿所述下支撑件的长度方向穿过所述定位槽的第二定位销。

9.可选地,所述上装结构包括装配在所述下支撑件上的上支撑件、设置在所述上支撑件上的轨道台以及设置在所述轨道台上的臂架抓手。

10.可选地,所述安装槽设置在所述上支撑件上,所述定位件的一端与所述下支撑件铰接,所述定位件的中部适于设置在所述安装槽内,所述定位件的另一端适于设置在所述上支撑件的上端。

11.可选地,所述钻台机械手还包括设置在底座上且用于驱动所述下支撑件运动的驱动装置。

12.可选地,所述上支撑件包括平板和设置在所述平板一端的竖板,所述竖板装配在所述轨道台上,所述定位件的一端适于设置在所述平板的下端且另一端适于设置在所述平

板的上端。

13.可选地,所述底座上且靠近所述下支撑件的任意一端均设置有用于对所述下支撑件进行限位的限位块。

14.本实用新型的技术效果:当滚轮设置在上装结构上时,将上装结构安装到底座上要将滚轮安装在轨道内,由于滚轮的拆装较为复杂,因此会导致上装结构与底座之间的拆装过程较为复杂。通过在底座上设置下支撑件,将滚轮设置在下支撑件上,并将上装结构安装在下支撑件上,由此在对上装结构进行拆装时,直接对上装结构和下支撑件之间进行拆装,不需要考虑对滚轮的拆装,从而可以简化上装结构的拆装过程。此外,通过将定位件(例如螺栓)设置在下支撑件上,可以避免在拆装过程中寻找螺栓,从而可以进一步简化上装结构的拆装过程。

附图说明

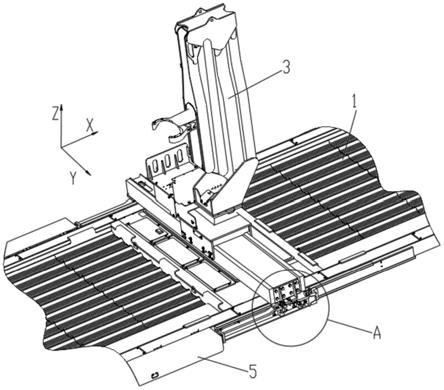

15.图1为本实用新型实施例的钻台机械手的结构示意图;

16.图2为本实用新型实施例的钻台机械手的分解结构示意图;

17.图3为本实用新型实施例的轨道台与下支撑件的结构示意图;

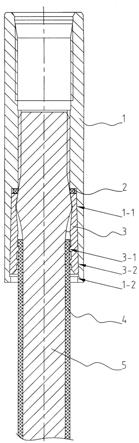

18.图4为本实用新型实施例的上支撑件和下支撑件的结构示意图。

19.图5为本实用新型实施例的轨道台与下支撑件的分解结构示意图;

20.图6为本实用新型实施例的轨道台与下支撑件的分解结构示意图;

21.图7为本实用新型实施例的轨道台与下支撑件的分解结构示意图;

22.图8为图1中a区域的放大图;

23.图9为图5中b区域的放大图;

24.图10为图5中c区域的放大图。

25.附图标记:

26.1、底座;11、限位块;21、下支撑件;212、连接块;22、滚轮;3、上装结构;31、轨道台;32、上支撑件;321、安装槽;33、臂架抓手;41、定位件;42、第一定位销;43、定位块;44、第二定位销;5、驱动装置。

具体实施方式

27.为使本实用新型的上述目的、特征和优点能够更为明显易懂,下面结合附图对本实用新型的具体实施例做详细的说明。

28.本文中设置有xyz坐标轴,其中x轴的正向代表右方,x轴的反向代表左方,y轴的正向代表前方,y轴的反向代表后方,z轴的正向代表上方,z轴的反向代表下方。

29.如图1、图6、图7以及图8所示,本实用新型实施例提供了一种钻台机械手,包括底座1、下支撑件21、滚轮22、上装结构3以及定位装置,下支撑件21沿底座1的长度方向滑动连接于底座1,滚轮22设置在下支撑件21上且适于设置在下支撑件21和底座1之间,上装结构3与下支撑件21可拆卸连接;定位装置包括设置在下支撑件21上且适于穿过下支撑件21和上装结构3的定位件41,上装结构3上相对定位件41开设有安装槽321,定位件41设置为螺栓且沿下支撑件21的宽度方向转轴连接于下支撑件21,安装槽321设置为u形且开口朝向定位件41。具体地,定位件41设置有两个且分别位于下支撑件21的左右两端。具体地,下支撑件21

设置有两个且对称设置在底座1的前后两端,上装结构3的前后两端分别与一个下支撑件21对应装配。

30.在本实施例中,通过设置下支撑件21,并将滚轮22设置在下支撑件21上,在将上装结构3装配到底座1上时,由于下支撑件21设置在底座1上,因此可以直接将上装结构3装配到底座1上,由于在装配过程中不需要考虑滚轮22对准轨道,因此可以简化上装结构3的安装过程。当工作人员通过中间过道运输钻具等设备时,直接将上装结构3从下支撑件21上拆除,不需要对滚轮22进行拆除,由此可以简化上装结构3的拆卸过程;同时,在本实施例中,当需要将上装结构3安装到下支撑件21上时,先向前转动螺栓,再将上装结构3设置到下支撑件21上,之后向后转动螺栓并使螺栓卡接在安装槽321内,最后拧紧螺母,从而将上装结构3装配在下支撑件21上。同理,将上装结构3从下支撑件21上拆除时,先松开螺母,再向后转动螺栓并使螺栓脱离安装槽321,最后将上装结构3与下支撑件21分离。

31.综上,当滚轮22设置在上装结构3上时,将上装结构3安装到底座1上要将滚轮22安装在轨道内,由于滚轮22的拆装较为复杂,因此会导致上装结构3与底座1之间的拆装过程较为复杂。通过在底座1上设置下支撑件21,将滚轮22设置在下支撑件21上,并将上装结构3安装在下支撑件21上,由此在对上装结构3进行拆装时,直接对上装结构3和下支撑件21之间进行拆装,由此不需要考虑对滚轮22的拆装,从而可以简化上装结构3的拆装过程。此外,通过将螺栓设置在下支撑件21上,可以避免在拆装过程中寻找螺栓,从而可以进一步简化上装结构3的拆装过程。

32.可选地,如图8和图9所示,定位装置还包括设置在下支撑件21上且适于依次穿过下支撑件21和上装结构3的第一定位销42。具体地,第一定位销42设置在下支撑件21的中部。

33.在使用定位件41对上装结构3和下支撑件21进行装配时,上装结构3和下支撑件21之间可能会产生相对位移,会导致上装结构3在下支撑件21上错位安装,从而在使用上装结构3进行作业时,当下支撑件21运动到指定位置后难以保证上装结构3也运动到该指定位置,由此会导致上装结构3作业产生误差。在本实施例中,在使用定位件41对上装结构3和下支撑件21进行装配时,先将上装结构3设置到下支撑件21上,再使用第一定位销42依次穿过上装结构3和下支撑件21以对上装结构3进行定位,由此在使用定位件41对上装结构3和下支撑件21进行装配时上装结构3和下支撑件21之间不会产生相对位移,从而保证了上装结构3安装在下支撑件21上的精确性,进而上装结构3在作业中可以避免失误。

34.可选地,如图8所示,定位装置还包括设置在上装结构3上的定位块43,下支撑件21上相对定位块43开设有与定位块43相匹配的定位槽。具体地,定位块43设置为“v”形且定位块43由上至下,即沿z轴反向逐渐减小。

35.在本实施例中,为进一步保证上装结构3安装在下支撑件21上的精确性,在上装结构3上设置定位块43,并在下支撑件21上开设定位槽,当将上装结构3设置到下支撑件21时,先将定位块43对准定位槽,再将上装结构3设置到下支撑件21上,由此可以进一步地保证上装结构3装配到下支撑件21上的精确性。

36.可选地,如图8所示,定位装置还包括沿下支撑件21的长度方向穿过定位槽的第二定位销44。

37.在本实施例中,将定位块43设置在定位槽内之后,由于定位槽的左右两侧壁可以

沿x轴的正向和反向对定位块43进行限位,同时定位槽的底部可以沿z轴的反向对定位块43进行限位,由于定位块43设置在上装结构3上,因此对定位块43进行限位即可以对上装结构3进行限位,即定位槽沿x轴的正向和反向、沿z轴的反向对上装结构3进行限位,同时螺栓沿z轴的正向对上装结构3进行限位。可以得知,上装结构3可能还会沿y轴方向与下支撑件21之间产生相对位移。通过设置沿下支撑件21的长度方向的第二定位销44,可以沿y轴的正向和反向对定位块43进行限位,由此可以更进一步地保证上装结构3安装到下支撑件21上精确性。

38.可选地,如图2和图4所示,上装结构3包括装配在下支撑件21上的上支撑件32、设置在上支撑件32上的轨道台31以及设置在轨道台31上的臂架抓手33。安装槽321设置在上支撑件32上,螺栓上设置有螺头的一端与下支撑件21铰接,螺栓的中部适于设置在安装槽321内,螺栓上设置有锁紧螺帽的一端适于设置在上支撑件32的上端。具体地,上支撑件32设置有两个分别设置在轨道台31的前后两端,两个上支撑件32与两个下支撑件21一一对应装配;轨道台31沿y轴方向延伸设置,臂架抓手33沿y轴方向滑动连接于轨道台31。

39.在本实施例中,将上装结构3设置为上支撑件32、轨道台31以及臂架抓手33组装的结构,可以便于对上装结构3进行加工和制造。同时,将上装结构3设置为上支撑件32、轨道台31以及臂架抓手33,并将上支撑件32装配在下支撑件21上,可以先将轨道台31安装到上支撑件32上,再将轨道台31和上支撑件32一体安装到下支撑件21上,最后再将臂架抓手33安装到轨道台31上。由此,在安装上装结构3的过程中可以依次对上装结构3进行安装,可以避免对上装结构3整体进行安装到下支撑件21上操作不便的问题。

40.可选地,如图4、图5和图9所示,上支撑件32包括平板和设置在平板上的竖板,其中竖板可以设置在平板的一端,则上支撑件32呈类“l”形结构,竖板也可以设置在平板的中部,则上支撑件32呈类“t”形结构,具体地,竖板装配在轨道台31上,安装槽321设置在平板上,螺栓上设置有锁紧螺帽的一端适于设置在平板的上端。

41.在本实施例中,将上支撑件32与下支撑件21进行安装时,需要先向前转动螺栓使锁紧螺帽移动到平板的下端,之后将安装槽321对准螺栓并将上支撑件32设置到下支撑件21上,之后向后转动螺栓使锁紧螺帽移动到平板的上端,最后,拧紧锁紧螺帽夹紧平板,从而将上支撑件32安装到下支撑件21上。

42.可选地,如图1和图2所示,还包括设置在底座1上且用于驱动下支撑件21运动的驱动装置5。

43.在本实施例中,具体地,驱动装置5设置为油缸,使用油缸驱动下支撑件21沿x轴方向运动的过程中,一方面可以实现自动化,另一方面在现有技术中使用固定销将上装结构3和底座1进行定位,而使用油缸可以直接将上装结构3移动到指定位置且无需定位,由此可以简化对上装结构3的移动过程。

44.可选地,如图8和图10底座1上且靠近下支撑件21的任意一端均设置有用于对下支撑件21进行限位的限位块11,其中,下支撑件21上且靠近限位块11的一端设置有与限位块11对接的连接块212。

45.在本实施例中,由于中间过道的宽度一定,上装结构3沿x轴方向运动过程中需要避免上装结构3超出中间过道的轮廓范围以保证生产的安全性,通过在底座1上设置限位块11,可以限定下支撑件21的运动范围,由此可以对装配在下支撑件21上的上装结构3进行进

行限位。同时,可以在下支撑件21上设置与限位块11结构相匹配的连接块212,由此可以便于将限位块11和连接块212进行对接,从而可以提升限位块11对下支撑件21的限位效果,进而确保安全生产。

46.虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。