1.本实用新型涉及热交换换热器技术领域,特别是涉及一种内翅片换热管。

背景技术:

2.换热设备是重要的能量转换设备之一。对于管内纵向冲刷的汽水换热装置会采用管内高温气体对冷水进行加热,通过将高温气体送入到换热管中从而与水之间进行热交换,从而使水的温度升高。在管内纵向冲刷的气水换热装置中,管内为气体,管外为水,气侧传热系数远小于水侧的传热系数,所以管内气侧的传热系数决定总的传热系数的大小,只有提高管内气侧的传热系数才有可能大幅提升管内纵向冲刷换热管的总的传热系数。而传统管内强化传热元件多采用扰流的方式(如螺纹管、内插插片、内插螺旋丝),没有扩展受热面,传热强化的效果有限。

3.现有的换热管多采用内壁光滑的圆管制成,由于管内壁为光滑设计,气流流过光管时,在靠近内壁处形成层流边界层,使高温气体在经过换热管的流速很快,导致需要进行热交换的两种物质之间接触不够充分,热交换效果不好,另外,换热管内流体流动时,靠近管中心的流体温度较高,降温较慢,需要更长的距离才可以将平均温度降低下来。

4.对于传统技术而言,如气侧的气体有一定的腐蚀性,会对管壁有一定的腐蚀性,否则管子就需要采用耐蚀性材料制造,例如不锈钢304或316,但不锈钢304或316的传热系数较低,会降低总传热系数,而且成本较高。如采用碳钢管制造,则不耐腐蚀,使用寿命较短。

技术实现要素:

5.本实用新型的目的在于针对现有技术的不足,而提供一种既可以大大提升换热管的传热系数,又可以避免外侧碳钢套管的腐蚀的内翅片换热管。

6.本实用新型解决其技术问题所采用的技术方案是:一种内翅片换热管,所述内翅片换热管包括翅片管以及套于翅片管外部的套管,所述翅片管由若干个沿套管圆周方向设置的翅片管单元组合而成,所述翅片管单元包括弧形本体和若干个位于所述弧形本体内侧的翅片,沿所述弧形本体的弧形方向,所述翅片的高度先逐渐增高后逐渐降低,各翅片平行设置,且翅片中最高的一个位于套管的中心线上。

7.进一步的,所述套管和翅片管过盈配合。

8.进一步的,所述相邻两翅片管单元之间设置有纵向的插片,更进一步的,所述插片可以选择铝片。

9.进一步的,所述翅片的侧面设置有外凸的纵向撕裂槽。

10.进一步的,所述翅片的材质是硅铝合金。

11.进一步的,所述翅片管单元之间通过凸凹的定位槽定位,所述翅片管单元的弧形本体一端设置有凹槽,另一端设置有可以与凹槽相配合的凸起。

12.进一步的,所述翅片中最高的一个的翅顶厚度大于其他翅片的翅顶厚度,所述每个翅片的厚度从翅顶到翅根逐渐增大。

13.本实用新型的有益效果是:

14.(1)本实用新型的翅片管,翅片可以深入高温气体内部,将高温气体分割为多个小的流通通道,使得气体可以迅速得到冷却,此外由于流通通道的减小,高温气体与翅片表面的边界层较同等气体流速下与光管换热的边界层减小,可以较高的提升换热效率。

15.(2)在每个翅的表面设有撕裂槽,当高温气体在温度降低的过程中,有水或液体凝结时,撕裂槽可以将水或则液体分裂成小的水珠,避免翅片表面完全被水或液体覆盖,从而隔绝翅片和高温气体换热,降低换热效率。此外由于撕裂槽对翅片表面高温气体的扰动作用,可以减少高温气体与翅片表面的边界层的厚度,从而提升换热效率。

16.(3)在翅片间插入纵向的插片,使得气体的流通截面积减小了,同时受热面进一步增加,从而确保了低流速下换热管的换热效率。

附图说明

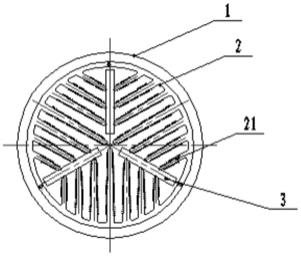

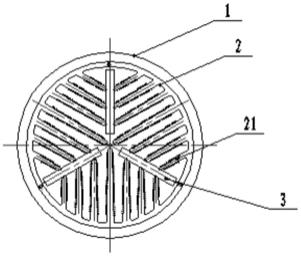

17.图1为本实用新型的内翅片换热管的结构示意图;

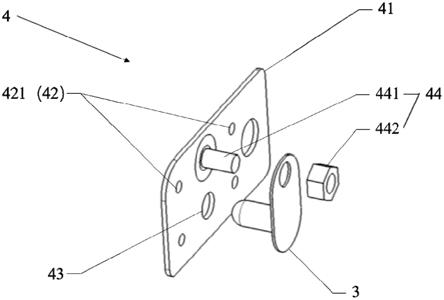

18.图2为本实用新型的内翅片换热管中翅片管单元的结构示意图;

19.图3为本实用新型的内翅片换热管中单个翅片的结构示意图。

20.附图标记说明:

21.1——套管;2——翅片管单元;21——翅片;22——凹槽;23——凸起;3——插片;4——纵向撕裂槽。

具体实施方式

22.下面结合附图和具体实施例对本实用新型作进一步详细的说明,并不是把本实用新型的实施范围限制于此。

23.如图1所示,本实施例的内翅片换热管,包括翅片管以及套于翅片管外部的套管1,所述翅片管由若干个沿套管1圆周方向设置的翅片管单元2组合而成,所述翅片管单元2包括弧形本体和若干个位于所述弧形本体内侧的翅片21,沿所述弧形本体的弧形方向,所述翅片21的高度先逐渐增高后逐渐降低,各翅片21平行设置,且翅片21中最高的一个位于套管1的中心线上。如图1和2所示,本实施例中,所述翅片管由3个相同的翅片管单元2组合而成,每个翅片管单元2相当于一块1/3圆件,3块1/3圆件组成一个管体,所述翅片管单元2包括弧形本体和6个位于所述弧形本体内侧的翅片21组成,其呈梳状结构,翅片21的高度沿所述弧形本体的弧形方向先逐渐增高后逐渐降低,使用过程中,翅片21可以深入高温气体内部,将高温气体分割为多个小的流通通道,各个翅片21之间的间隙为气体流动的空间,气体经过后,使得气体可以迅速得到冷却,此外由于流通通道的减小,使得高温气体与翅片21表面的边界层进一步减小,可以有效的提高换热系数,从而提升换热效率。

24.本实施例中翅片管与外侧的套管1采用压力的方式紧密结合,使得套管1和翅片管过盈配合,减少了翅片管与套管1间的接触热阻,进一步提高换热效率。

25.本实施例换热管的翅片管单元2之间通过凸凹的定位槽定位,所述弧形本体一端设置有凹槽22,另一端设置有可以与凹槽22相配合的凸起23。

26.为避免外侧套管1的腐蚀,本实施例套管1的材质选择碳钢管。

27.为了进一步提高换热管的换热系数,防止换热管的腐蚀,本实施例的翅片21材质

选择传热系数更高的硅铝合金。

28.为了提升高温气体的流速,防止随着高温气体温度的降低,流速也逐步降低,换热管的换热效率下降,本实施例的换热管在了相邻两翅片管单元2间插入有纵向的插片3,插片3插入后,气体的流通截面积减小了,同时受热面进一步增加,从而确保了低流速下换热管的换热效率。为了进一步提高换热系数,插片3可以选择铝片。

29.本实施例的换热管在每个翅片21的侧面设置有外凸的纵向撕裂槽4,当高温气体在温度降低的过程中,有水或液体凝结时,撕裂槽4可以将水或则液体分裂成小的水珠,避免翅片21表面完全被水或液体覆盖,从而隔绝翅片21和高温气体换热,降低换热效率。此外由于撕裂槽4对翅片21表面高温气体的扰动作用,可以减少高温气体与翅片21表面的边界层的厚度,从而提升换热效率。

30.换热管内流体流动时,靠近管中心的流体温度较高,降温较慢,需要更长的距离才可以将平均温度降低下来,为了降低翅片21截面的平均温度和最高温度,本实施例中最高的一个翅片21的翅顶厚度大于其他翅片的翅顶厚度,每个翅片21的厚度从翅顶到翅根逐渐增大。

31.最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细地说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。