1.本实用新型涉及户外烤炉领域,具体是涉及一种隔热保温的底座及烤炉。

背景技术:

2.烤炉是以形成热空气来烘烤烹调食品的一种装置,传统的烤炉使用木头、煤炭燃烧加热,适合应用于户外烤炉。现有的户外烤炉,分为开放式和可开合式,开放式烤炉的热量容易散发至户外环境中,具有热量损失严重的缺点。可开合式烤炉一般设置有可旋转开合的上盖,上盖自身形成烤炉的炉体,将食物放入烤炉后,盖合上盖即可进行烘烤,防止热量损失。但是,可开合式烤炉的上盖一般为单层结构,不仅结构强度较差,而且不具有隔热保温功能,导致烤炉的烘烤效率不理想。而且,合盖烘烤虽然能有效防止热量损失,但是需要取出食物时,在打开上盖的一瞬间,烤炉内的热量马上向四周大范围地散发,不仅会造成热量大量损失,还容易烫伤位于烤炉附进的人。特别在合盖烘烤过程中,上盖容易被烤炉烤热,在开合上盖过程中,容易烫伤与上盖直接接触的人。另外,现有的户外烤炉直接在底座上设置用于放置燃料的腔体,燃料在腔体内燃烧,腔体上方架设有烤架,食物放在烤架上,腔体设为单层结构,不具有隔热保温的功能。而且需要添加燃料时,要先取走烤架,将燃料放入腔体内,然后再将烤架放回腔体上方,具有添加燃料不方便的缺点。

技术实现要素:

3.本实用新型的第一目的是提供一种具有隔热保温功能的、方便与燃烧器可拆卸连接的底座。

4.本实用新型的第二目的是提供一种包含上述底座的烤炉。

5.为了实现上述的第一目的,本实用新型提供的一种隔热保温的底座,包括底板、固定架、火焰管、圆环、第一底座隔热层、第二底座隔热层和导热板;火焰管和固定架均设置在底板的一端,火焰管的两端分别与底板和固定架连接,火焰管分别与底板的下侧和固定架的上侧连通,圆环设置在底板和固定架之间,且圆环套设在火焰管的外侧,圆环和底板之间形成安装腔,第一底座隔热层填充在圆环和固定架之间,第一底座隔热层位于火焰管的外侧;第二底座隔热层设置在底板上并位于固定架的一侧,固定架设置有导热板安装部,导热板设置在导热板安装部和第二底座隔热层上;底板开设有多个滑动连接孔,多个滑动连接孔设置在火焰管的周向上,滑动连接孔位于圆环的下方,滑动连接孔与安装腔连通。

6.由上述方案可见,通过设置第一底座隔热层和第二底座隔热层,使得底座具有隔热保温功能,防止意外烫伤人,又能减少热量的损失;通过在底板上设置滑动连接孔,外设的燃烧器上设置有与该滑动连接孔配合的连接件,通过插入和旋转动作实现燃烧器和底座的可拆卸连接。

7.进一步的方案是,在竖直方向上,导热板安装部的表面低于固定架的顶面,导热板安装部的表面高于第二底座隔热层的顶面,或导热板安装部的表面与第二底座隔热层的顶面平齐。

8.进一步的方案是,底座还设置有温度计,温度计的检测端设置在导热板和第二底座隔热层之间,温度计的读数表暴露在底座之外。

9.进一步的方案是,固定架包括阶梯板和多个支撑条,阶梯板从上至下依次设置有上安装部、导热板安装部和下安装部,火焰管的上部向上穿出上安装部,多个支撑条位于上安装部的四周,支撑条的两端分别与底板和上安装部固定连接,下安装部与底板固定连接。

10.进一步的方案是,底板的下侧设置有防撞垫圈,防撞垫圈位于所有滑动连接孔的外侧,防撞垫圈的中部与火焰管连通。

11.进一步的方案是,底座还包括多个支撑脚,支撑脚铰接在底板的底面,支撑脚为可折叠支撑脚。

12.为了实现上述的第二目的,本实用新型提供的一种烤炉,包括前盖、炉体和如上述的底座,炉体设置在底座上,炉体和底座之间具有炉膛,前盖连接在炉体及底座的前端,前盖开设有食物进出口,食物进出口与炉膛连通。

附图说明

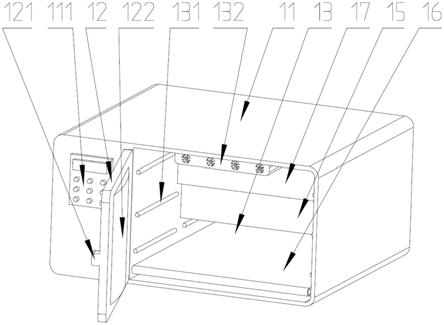

13.图1是本实用新型烤炉实施例的结构图。

14.图2是本实用新型烤炉实施例的分解图。

15.图3是本实用新型烤炉实施例的俯视图。

16.图4是图3中a

‑

a处的剖视图。

17.图5是图4中b处的放大图。

18.图6是图4中c处的放大图。

19.图7是图3中d

‑

d处的剖视图。

20.图8是图7中e处的放大图。

21.图9是本实用新型烤炉实施例中炉体的分解图。

22.图10是本实用新型烤炉实施例中底座的分解图。

23.图11是本实用新型烤炉实施例中前盖的分解图。

24.图12是本实用新型烤炉实施例中密封固定架的结构图。

25.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

26.参见图1和图2,本实施例提供的烤炉为户外便捷式烤炉,该烤炉可与外设的燃烧器可拆卸连接,燃烧器内设置有木材或燃气炉头,用于向烤炉内提供热源。

27.本实施例的烤炉包括炉体1、底座2和前盖3,炉体1固定地设置在底座2上,前盖3连接在炉体1和底座2的前端,炉体1、底座2 和前盖3之间形成炉膛,前盖3开设有食物进出口3112,用于取放食物,食物进出口3112与炉膛连通,炉体1的后端设为封闭结构。底座 2设置有三个支撑脚4,支撑脚4铰接在底座2的底面,每一支撑脚4 均为折叠支撑脚,可收纳并折叠在底座2的底面,以节省空间,方便存放及运输,需要时,可打开支撑脚4,以支撑起整个烤炉,方便燃烧器放入三个支撑脚4之间并可拆卸地连接在底座2上。

28.结合图2至图4,图6和图10,底座2包括底板21、固定架22、火焰管23、圆环24、第一底座隔热层、第二底座隔热层25和导热板 26。底板21的后端设置有第一火焰管安装孔和三

个滑动连接孔211,火焰管23的下部与第一火焰管安装孔连接,三个滑动连接孔211间隔均匀地设置在第一火焰管安装孔的周向上。滑动连接孔211包括相互连通的圆形孔段和锁定孔段,锁定孔段沿第一火焰管安装孔的周向延伸,锁定孔段的宽度小于圆形孔段的直径。外设的燃烧器(图中未示出)上设置有燃烧部和三个连接件,燃烧部插装在火焰管23内,连接件与滑动连接孔211对应设置,连接件的上部具有连接头,连接头的直径小于圆形孔段的直径且大于锁定孔段的宽度。安装时,连接头向上穿出圆形孔段,使得连接件的中部位于圆形孔段内;然后旋转燃烧器,使得连接件的中部从圆形孔段进入锁定孔段,由于连接头的直径大于锁定孔段的宽度,使得连接件在竖直方向上不能脱离锁定孔段;拆卸时,只需反向旋转燃烧器,即可使连接件与滑动连接孔211分离,以此实现燃烧器和底座2的可拆卸连接。

29.底板21的下侧设置有防撞垫圈29和垫圈固定环291,防撞垫圈 29通过垫圈固定环291固定在底板21的下表面上,防撞垫圈29位于所有滑动连接孔211的外侧,防撞垫圈29与火焰管23同轴布置,防撞垫圈29的中部与火焰管23连通,燃烧器与底座2连接时,燃烧器的顶部与防撞垫圈29邻接,起缓冲、防撞的作用。

30.固定架22设置在底板21的后端,固定架22包括阶梯板和四个支撑条224,阶梯板从上至下呈阶梯状依次设置有上安装部221、导热板安装部222和下安装部223,即导热板安装部222的表面低于上安装部221的表面。上安装部221用于与火焰管23连接,导热板安装部 222用于承托导热板26,下安装部223用于与底板21固定连接。四个支撑条224位于上安装部221的四周,支撑条224的两端分别与底板 21和上安装部221固定连接。上安装部221开设有第二火焰管安装孔,火焰管23的上部位于第二火焰管安装孔内,且火焰管23的上部穿出上部安装部的表面,使得火焰管23分别与底板21的下侧以及固定架 22的上侧连通。火焰管23在穿出上部安装部的部位设置有多个散热孔,散热孔朝向炉体1的前端。圆环24位于底板21和上安装部221 之间,圆环24套设在火焰管23的外侧,且圆环24位于三个滑动连接孔211的正上方,圆环24与底板21之间形成安装腔27,滑动连接孔211与安装腔27连通,燃烧器的连接件穿过滑动连接孔211后位于安装腔27内。第一底座隔热层填充在圆环24和固定架22之间,且第一底座隔热层位于火焰管23的外侧。

31.第二底座隔热层25设置在底板21上,导热板26同时设置导热板安装部222和第二底座隔热层25上。在竖直方向上,导热板安装部 222的表面略高于第二底座隔热层25的顶面,或者,导热板安装部222 的表面与第二底座隔热层25的顶面平齐,本实施例优选为前者。第二底座隔热层25上还设置有温度计28和温度检测安装槽251,温度检测安装槽251从第二底座隔热层25的顶面向下凹陷,温度计28的检测端281设置在温度检测安装槽251内,即温度计28的检测端281位于导热板26和第二底座隔热层25之间,用于检测炉体1内的温度,主要是测出炉体1内导热板26的温度,温度计28的读数表282暴露在底座2之外,方便用户随时观察炉体1内部的温度。在本实施例中,导热板26采用耐火性好、受热膨胀率低的材料制成,本实施例优选为堇青石材料。

32.结合图3、图7、图8和图9,炉体1从内至外依次包括内层围罩 11、炉体隔热层、中层围罩12和外层围罩13,内层围罩11、中层围罩12和外层围罩13均设为弧形。内层围罩11和中层围罩12分别采用具有弹性的不锈钢薄板制成。外层围罩13采用硅胶材料制成。

33.内层围罩11包括沿前后方向排列布置的前内围罩111和后内围罩 112,前内围罩111设为前后两端贯通的弧形,前内围罩111朝下设置有内下端开口1111,前内围罩111朝前

设置有内前端开口1112,内前端开口1112和内下端开口1111分别与炉膛连通。前内围罩111的左右两侧均设置有导热板安装槽1113和加强槽1114,导热板安装槽1113 位于加强槽1114的上方,导热板安装槽1113和加强槽1114均沿前后方向延伸,导热板安装槽1113向炉体1的中部设置槽口,加强槽1114 背向炉体1的中部设置槽口,即导热板安装槽1113的槽口和加强槽 1114的槽口背向设置。导热板安装槽1113用于从左右两侧承托导热板26,加强槽1114的设置用于提高前内围罩111自身的结构强度,使得导热板安装槽1113能承载较大重量。前内围罩111的后端与后内围罩112的前端固定连接,后内围罩112的后端设有第一封闭端,第一封闭端与内前端开口1112对应设置。第一封闭端的外侧设置有凹陷部1121,凹陷部1121从后内围罩112的外侧壁向后内围罩112的内部凹陷。

34.中层围罩12包括沿前后方向排列布置的前中围罩121和后中围罩 122,前中围罩121设为前后两端贯通的弧形,前中围罩121朝下设置有中下端开口1211,前中围罩121朝前设置有中前端开口1212,中前端开口1212与内前端开口1112对应设置,中下端开口1211与内下端开口1111对应设置。前中围罩121的后端与后中围罩122的前端固定连接,后中围罩122的后端设置有第二封闭端,第二封闭端与中前端开口1212对应设置,即第二封闭端与第一封闭端对应设置。

35.炉体隔热层包括前隔热层和后隔热层,前隔热层位于前内围罩111 和前中围罩121之间,后隔热层位于后内围罩112和后中围罩122之间。具体地,第一封闭端和第二封闭端之间具有预设腔体14,后隔热层填充在预设腔体14内。凹陷部1121位于预设腔体14的中部,使得预设腔体14的中部宽度大于预设腔体14两端的宽度,后隔热层填充在凹陷部1121上的厚度大于其填充至凹陷部1121外的厚度,即炉体后端的隔热保温效果比炉体前端的隔热保温效果更佳。

36.外层围罩13包裹在前中围罩121和后中围罩122的外侧。外层围罩13朝下设置有外下端开口131,外层围罩13朝前设置有外前端开口132,外下端开口131分别与中下端开口1211及内下端开口1111 对应设置,外前端开口132分别与中前端开口1212及内前端开口1112 对应设置。外下端开口131的两侧分别设置有多个卡舌133,多个卡舌133沿外下端开口131的延伸方向排列布置,即外层围罩13的左右两侧及后侧均设为卡舌133。卡舌133设置有卡槽1331,卡槽1331朝上设置有槽口。

37.由于内层围罩11和中层围罩12均为采用不锈钢板薄板制成的弧形结构,利用其自身材料及结构特性,使得内下端开口1111的宽度可调,中下端开口1211的宽度可调。内下端开口1111的边缘及中下端开口1211的边缘均嵌入卡槽1331内,使得内层围罩11和中层围罩12均以向外向上拱起的状态连接在外层围罩13之内。由于内层围罩 11和中层围罩12均为弧形的薄板结构,其自身结构强度较弱,通过向外向上拱起,使得内层围罩11和中层围罩12始终处于绷紧状态,有利于提高内层围罩11和中层围罩12的结构强度,进而提高整个炉体1的结构强度,避免因外力压迫导致炉体1凹陷变形。

38.外层围罩13的左右两侧还设置有第一台阶部134,第一台阶部134 沿前后方向延伸地设置在卡舌133的上方,第一台阶部134凸出于外层围罩13的内侧壁。中层围罩12的左右两侧均设置有第二台阶部123,第二台阶部123沿前后方向延伸,第二台阶部123与第一台阶部134 配合连接,即第一台阶部134对第二台阶部123具有支撑、承托作用,以进一步提高炉体1的结构强度。

39.结合图3至图6、图11及图12,前盖3包括盖板31、密封圈32、密封固定架33和前盖隔热层。

40.盖板31包括前端板311和盖周壁312。前端板311包括扇形部和梯形部,扇形板位于梯形部的上方,扇形部和梯形部一体成型。盖周壁312位于前端板311的四周并向后端凸起,盖周壁312沿扇形部和梯形部的四周边缘延伸。前端板311的中部设置有凸起部3111和食物进出口3112,凸起部3111从前端板311的背面向后端凸起,即凸起部3111与盖周壁312均位于前端板311的同一侧,且凸起部3111的四周到盖周壁312之间具有预设距离。凸起部3111的上部设为弧形,凸起部3111的下部设为直线形,食物进出口3112沿前后方向贯穿凸起部3111,食物进出口3112设为近似矩形。

41.密封固定架33设置在盖板31的后侧,密封固定架33分别与盖周壁312、内层围罩11及中层围罩12固定连接。密封固定架33设为与凸起部3111的上部配合的弧形,密封固定架33的第一侧设置有五个盖耳座331和五个内围罩耳座332,五个盖耳座331沿密封固定架33 的延伸方向排列布置,五个内围罩耳座332沿密封固定架33的延伸方向排列布置,盖耳座331与内围罩耳座332相对布置,盖耳座331位于内围罩上方。盖耳座331位于盖周壁312的内侧,盖耳座331和盖周壁312通过连接件固定连接,该连接件可以为铆钉或拉钉。

42.密封固定架33的第二侧设置有五个中围罩耳座333,五个中围罩耳座333沿密封固定架33的延伸方向排列布置。在前后方向上,中围罩耳座333与盖耳座331错位布置。在密封固定架33的径向上,盖耳座331比中围罩耳座333更远离密封固定架33的中心,中围罩耳座 333比内围罩耳座332更远离密封固定架33的中心。中围罩耳座333 用于与中层围罩12固定连接,内围罩耳座332用于与内层围罩11固定连接。

43.在图5中,在前后方向上,内层围罩11的端部向前凸出于中层围罩12及外层围罩13,密封固定架33设置在内层围罩11的外侧,且密封固定架33的下部位于凸起部3111的一侧,密封固定架33和盖板 31之间形成有腔体34,前盖隔热层和密封圈32均设置在腔体34内。密封圈32设为与密封固定架33配合的弧形,密封圈32设置在内围罩耳座332上并密封连接在密封固定架33和凸起部3111之间,即密封圈32位于腔体34与炉膛之间的开口处,用于阻挡炉膛内的热空气流进入腔体34。

44.在图4中,导热板26和火焰管23沿前后方向排列布置在炉膛内,内层围罩11、炉体隔热层、中层围罩12及外层围罩13形成本实施例炉体1的炉壁,炉壁的后端设置有凸出部113,凸出部113从炉壁的内表面向下向前凸起,凸出部113刚好位于火焰管23的上方,起到引导热空气向前端流道的作用。当火焰管23内有火焰,火焰或火焰上方的热空气向凸出部113直冲,在凸出部113的阻挡作用下,火焰或热空气向炉膛前端移动。

45.炉膛的前端设置有挡板15,挡板15倾斜地设置在炉壁的前端,即挡板15倾斜地连接在内层围罩11的前端,挡板15与前盖3邻接,且挡板15位于食物进出口3112的上方。挡板15具有止挡面,止挡面朝向导热板26的中部,用于将热空气反射至导热板26上,止挡面与水平方向的夹角为45

°

。食物放置在导热板26的中部上,被止挡面反射的热空气刚好落在食物表面,有利于加快食物烤熟,节省时间。

46.挡板15和内层围罩11及前盖3之间形成有隔热腔16。止挡面长时间反射热空气后,止挡板15会吸收热量导致其自身温度升高,由于止挡面与前盖3邻接,而非直接连接,为了阻挡热量传递至前盖3,优选在隔热腔16内填充有隔热棉,以隔断挡板15和前盖3之间的热

量传递,防止前盖3温度升高,防止烫伤人的事故发生。

47.具体地,凸出部113从下至上依次包括第一斜面1131、第二斜面 1132和第三斜面1133,第一斜面1131与第三斜面1133平行布置,第二斜面1132位于火焰管23的正上方,第二斜面1132平行于水平面,第二斜面1132与第一斜面1131之间的夹角为钝角。凸出部113的设置,一方面起引导热空气向炉膛前端流道;另一方面,由于内层围罩 11为不锈钢薄板制成,内层围罩11的内侧设有凸出部113,那么对应地,内层围罩11的外侧,与凸出部113对应的部位形成有凹陷部1121,凹陷部1121与中层围罩12之间的间隔较远,即炉体隔热层在凹陷部 1121上的厚度大于在凹陷部1121之外的厚度。由于火焰或热空气直接与凸出部113发生热传递,凸出部113及凹陷部1121上的温度较炉体1其它部位的温度高,设置较厚的炉体隔热层,有利于提高炉体1 后端的隔热效果,防止炉体1后端的温度过高,避免意外烫伤人。

48.结合图2和图9,为了提高炉体1与底座2之间的密封性,优选地,炉体1的下部嵌入底座2的四周,导热板26嵌入内层围罩11的导热板安装槽1113内。内层围罩11的一侧设置有供温度计28的检测端281穿过的第一安装孔114,在竖直方向上,第一安装孔114位于导热板安装槽1113的下方。中层围罩12的一侧设置有第二安装孔124,外层围罩13的一侧设置有第三安装孔135,第二安装孔124和第三安装孔135对应布置并相互连通,用于容纳温度计28的读数表282。

49.综上可见,本实用新型通过设置第一底座隔热层和第二底座隔热层,使得底座具有隔热保温功能,防止意外烫伤人,又能减少热量的损失;通过在底板上设置滑动连接孔,外设的燃烧器上设置有与该滑动连接孔配合的连接件,通过插入和旋转动作实现燃烧器和底座的可拆卸连接。

50.最后需要强调的是,以上仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。