1.本实用新型涉及燃烧器领域,具体是涉及一种可与烤炉可拆卸连接的燃烧器及燃烧系统。

背景技术:

2.烧烤是一种常见的多人聚会休闲娱乐方式或者生意,是人类最原始的烹调方式,是以燃料加热和干燥空气,并把食物放置于热干空气中一个比较接近热源的位置来加热食物;烧烤需要烧烤炉这种必备工具,烧烤炉分为三种:碳烤炉、气烤炉和电烤炉,其中碳烤炉是目前野外聚餐烧烤的主要工具。现有的碳烤炉一般采用一体式设置,即直接在炉体内设置燃烧室,燃料在燃烧室内燃烧,炉体和燃烧室不可拆卸,不方便添加燃料。而且,一般的碳烤炉由于通风效果不好,容易导致燃料燃烧不充分,使得炉体内无法获得更高的温度。

技术实现要素:

3.本实用新型的第一目的是提供一种能与烤炉可拆卸连接的、通风效果好的燃烧器。

4.本实用新型的第二目的是提供一种包含上述燃烧器的燃烧系统。

5.为了实现上述的第一目的,本实用新型提供的一种燃烧器,包括上盖、内层壳体、中层壳体、外层壳体和底盖,上盖设置有火焰出口和多个连接件,多个连接件设置在火焰出口的外周;内层壳体包括内层火焰管和内层燃烧座,内层燃烧座设置有内层腔体,内层火焰管设置在火焰出口内,内层火焰管的两端分别与火焰出口和内层腔体连通,内层燃烧座开设有第一通风孔和第一开口,第一通风孔和第一开口分别与内层腔体连通;中层壳体包括中层火焰管和中层燃烧座,中层火焰管套设在内层火焰管的外侧,中层燃烧座套设在内层燃烧座的外侧,中层壳体和内层壳体之间具有第一通风腔室,第一通风腔室通过第一通风孔与内层腔体连通,中层燃烧座开设有第二开口;外层壳体套设在中层壳体的外侧,外层壳体与中层壳体之间具有第二通风腔室,外层壳体开设有第二通风孔和第三开口,第二通风孔与第二通风腔室连通,第三开口分别与第二开口和第一开口对应布置,外层壳体的上部与上盖连接;底盖连接在外层壳体的下部,底盖开设有第三通风孔和第四通风孔,第三通风孔和第四通风孔分别与第一通风腔室连通。

6.由上述方案可见,通过在上盖设置多个连接件,用于与外设的炉体可拆卸连接,且与炉体连接时,燃烧器处于悬空状态,既实现燃烧器与炉体可拆卸连接功能,又不会妨碍燃烧器内部的空气流通;通过设置内层壳体、中层壳体、外层壳体使得燃烧器内形成多层结构,通过在中层壳体和内层壳体之间设置第一通风腔室,第一通风腔室通过第一通风孔与内层腔体连通,在内层壳体开设第一通风孔,在底盖开设有第三通风孔和第四通风孔,第三通风孔和第四通风孔分别与第一通风腔室连通,有利于提高内层腔体的通风效果,使得放入内层腔体内的燃料燃烧更充分,有利于获得更大、温度更高的火焰。

7.进一步的方案是,底盖的中部设置有凸包部,凸包部从底盖的表面向上凸起,第三

通风孔设置在凸包部上,第四通风孔位于凸包部的外侧,在竖直方向上,第三通风孔与第四通风孔具有不同高度位置。

8.进一步的方案是,凸包部的外侧还设置有凸起部,凸起部从底盖的表面向上凸起,凸起部位于凸包部和第四通风孔之间;内层壳体的下部设置有多个脚部,内层腔体位于脚部的上方,脚部位于凸包部和第四通风孔之间,且脚部与凸起部邻接。

9.进一步的方案是,内层火焰管的上部开设有多个第五通风孔,多个第五通风孔沿内层火焰管的周向排列布置,第五通风孔与第一通风腔室连通。

10.进一步的方案是,中层火焰管设置有中层连接耳座、中层承托耳座和垫圈,中层连接耳座沿中层火焰管的径向向内延伸,中层承托耳座沿中层火焰管的径向向外延伸,垫圈套设在中层火焰管的外侧并位于中层承托耳座上;内层火焰管设置有内层连接耳座,内层连接耳座沿内层火焰管的径向向外延伸,内层连接耳座和中层连接耳座上下连接。

11.进一步的方案是,上盖还设置有挡板,挡板设置在火焰出口内,挡板的周壁与火焰出口的内壁之间具有出火通道,出火通道与内层腔体连通,在竖直方向上,挡板和上盖的顶面具有不同高度。

12.进一步的方案是,燃烧器还包括侧盖,侧盖铰接在第三开口的第一侧,侧盖盖合在第三开口上,第三开口的第二侧设置有弹性扣,侧盖设置有连接孔,弹性扣与连接孔可拆卸连接。

13.为了实现上述的第二目的,本实用新型提供的燃烧系统,包括燃料盛放器和上述的燃烧器,燃料盛放器可拆卸地设置在燃烧器内。

14.进一步的方案是,燃料盛放器包括盛放座、隔板和把手,隔板悬空设置在盛放座的中部,隔板开设有通孔,通孔与隔板的上下两侧连通,盛放座的侧壁设置有第六通风孔,第六通风孔位于隔板的上方,把手的第一端连接在盛放座的底壁,把手的第二端向盛放座的外侧延伸。

附图说明

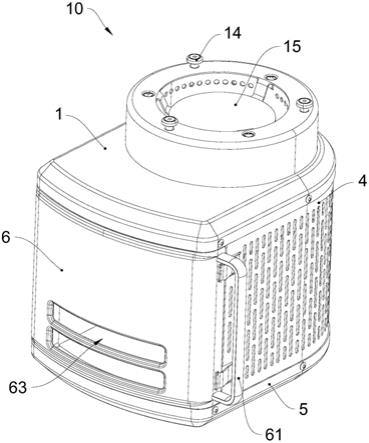

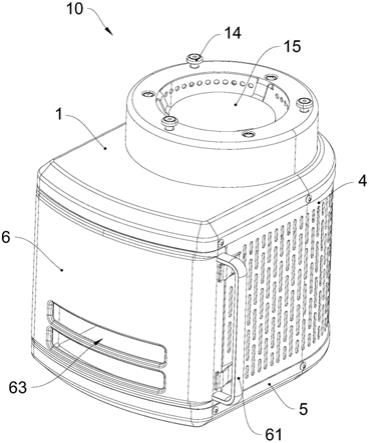

15.图1是本实用新型燃烧器实施例的结构图。

16.图2是本实用新型燃烧器实施例的分解图。

17.图3是本实用新型燃烧器实施例第一视角的剖视图。

18.图4是图3中a处的放大图。

19.图5是本实用新型燃烧器实施例第二视角的剖视图。

20.图6是图5中b处的放大图。

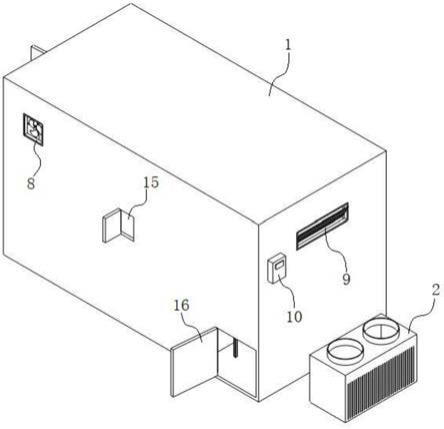

21.图7是本实用新型燃烧系统的分解图。

22.图8是图7中c处的放大图。

23.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

24.燃烧器实施例

25.参见图1至图4,本实施例提供的燃烧器10能与外设的烤炉可拆卸连接,具体地,烤炉的底部设置有安装部,燃烧器10连接在安装部上,燃烧器10的火焰向烤炉的炉膛内延伸,

用于烘烤食物。此时,燃烧器10的底部处于悬空状态。

26.燃烧器10包括上盖1、内层壳体2、中层壳体3、外层壳体4、底盖5和侧盖6,上盖1和底盖5上下对应设置,内层壳体2、中层壳体3、外层壳体4均位于上盖1和底盖5之间,侧盖6铰接在外层壳体4的外侧。

27.上盖1包括盖体部11和管状部12,管状部12沿竖直方向凸起于盖体部11的顶面,管状部12沿竖直方向开设有火焰出口,管状部12的顶面设置有三个连接件14,三个连接件14间隔均匀地分设在火焰出口的外周,连接件14用于与外设的烤炉开拆卸连接。火焰出口内还设置有挡板15,挡板15的形状与火焰出口的形状匹配,在本实施例中火焰出口和挡板15均为圆形。挡板15的周向间隔均匀地设置有三个连接桥151,连接桥151的两端分别与挡板15和管状部12固定连接,挡板15的周壁与火焰出口的内壁之间形成有环形的出火通道13。在竖直方向上,挡板15与管状部12的顶面具有不同高度,优选地,挡板15低于管状部12的顶面,以扩大出火通道13的宽度,方便穿出管状部12之外的火焰更大、更多。

28.内层壳体2包括内层火焰管21和内层燃烧座22,内层火焰管21设置在内层燃烧座22上,内层燃烧座22内设置有内层腔体221,内层火焰管21设置在火焰出口内,内层火焰管21的两端分别与火焰出口和内层腔体221连通,出火通道13通过内层火焰管21与内层腔体221连通。内层燃烧座22的前侧开设有与第一开口222。内层燃烧座22的后侧开设有多个第一通风孔223,多个第一通风孔223纵横交错地均匀排列。第一开口222和第一通风孔223均与内层腔体221连通,第一开口222的宽度远大于第一通风孔223的宽度,便于燃料从第一开口222进入内层腔体221内,第一通风孔223用于向内层腔体221内注入空气,使得燃料能在内层腔体221内充分燃烧。内层燃烧座22的底部设置有多个脚部224,多个脚部224沿内层燃烧座22的侧壁延伸方向排列布置,脚部224从内层燃烧座22的底面向下凸起。在竖直方向上,内层腔体221的腔底壁高于脚部224,即脚部224的设置,使得内层腔体221处于架空状态。内层火焰管21的上部设置有三个内层连接耳座211和多个第五通风孔212。三个内层连接耳座211沿内层火焰管21的周向间隔均匀地布置,内层连接耳座211沿内层火焰管21的径向向外水平延伸,内层连接耳座211上开设有第一安装孔。多个第五通风孔212沿内层火焰管21的周壁呈一圆形地排列设置,在竖直方向上,第五通风孔212位于内层连接耳座211的下方,且第五通风孔212高于挡板15,第五通风孔212与内层腔体221连通。

29.中层壳体3包括中层火焰管31和中层燃烧座32。中层火焰管31设置在中层燃烧座32上,中层火焰管31套设在内层火焰管21的外侧,且中层火焰管31与内层火焰管21同轴布置,中层燃烧座32套设在内层燃烧座22的外侧。中层壳体3和内层壳体2之间形成有第一通风腔室7,第一通风腔室7包括上下连通的上环形腔室71和下异型腔室72。第一通风孔223与下异型腔室72连通,即第一通风腔室7通过第一通风孔223与内层腔体221连通。中层燃烧座32的前侧开设有第二开口321,第二开口321与第一开口222对应设置并相互连通。中层燃烧座32的底部开设有敞口,内层壳体2从该敞口安装至中层壳体3内。中层火焰管31的上部设置有三个中层连接耳座311和九个中层承托耳座312。中层连接耳座311沿中层火焰管31的径向水平向中层火焰管31的中心延伸,中层连接耳座311与内层连接耳座211上下对应设置。中层连接耳座311上设置有第二安装孔,管状部12的顶面还设置有三个第三安装孔2011,第三安装孔2011、第二安装孔和第一安装孔均同轴设置并相互连通。上盖1、中层火焰管31和内层火焰管21通过贯穿第三安装孔2011、第二安装孔和第一安装孔的铆钉或拉钉固

定连接。九个中层承托耳座312沿中层火焰管31的径向水平向外延伸。中层火焰管31的外侧套设有环形的垫圈33,垫圈33位于中层承托耳座312上。垫圈33可以为密封圈和/或隔热圈。

30.外层壳体4设为上下贯通的围蔽结构,外层壳体4的上部与上盖1的盖体部11固定连接,外层壳体4的下部与底盖5固定连接。外层壳体4套设在中层壳体3的外侧,外层壳体4、上盖1和中层壳体3之间具有第二通风腔室8,第二通风腔室8包括上腔室和下腔室。垫圈33位于上腔室内,且位于上盖1和中层壳体3之间。外层壳体4的前侧开设有第三开口41,第三开口41分别与第二开口321及第一开口222对应布置并相互连通。外层壳体4的周壁设置有多个第二通风孔42,多个第二通风孔42分布在外层壳体4的左侧、右侧及后侧,第二通风腔室8通过第二通风孔42与外界连通,方便快速散热。

31.侧盖6铰接在外层壳体4的前侧,即铰接在第三开口41一侧。外层壳体4的一侧沿竖直方向设置有旋转轴,外层壳体4的另一侧沿竖直方向排列有两个弹性扣43,旋转轴和弹性扣43分设在第三开口41的两侧。侧盖6与旋转轴转动连接,即侧盖6能绕旋转轴旋转。侧盖6远离旋转轴的一侧设置第一把手61和两个连接孔62,连接孔62与弹性扣43一一对应设置,连接孔62与弹性扣43可拆卸连接,使得侧盖6稳定地盖合在外层壳体4的前侧,不会意外脱开。侧盖6的中部设置有两个第七通风孔63,第七通风孔63与第三开口41连通,便于在侧盖6合盖的情况下,外界的空气能通过第七通风孔63进入内层腔体221内,有利于燃料的充分燃烧。

32.底盖5包括盖底壁51和盖周壁52,盖周壁52沿盖底壁51的四周向上凸起,外层壳体4位于盖周壁52的内侧。盖底壁51开设有三个第三通风孔53和六个第四通风孔54,在竖直方向上,第三通风孔53与第四通风孔54具有不用高度位置。具体地,盖底壁51的中部设置有凸包部55,凸包部55从盖底壁51向上凸起,第三通风孔53位于凸包部55上,第四通风孔54位于凸包部55以外的盖底壁51上。

33.参见图5和图6,并结合图3,内层壳体2位于凸包部55和第四通风孔54之间,盖底壁51上还设置有多个凸起部56,凸起部56凸起于盖底壁51的表面,且不高于凸包部55的表面。凸起部56位于凸包部55和第四通风孔54之间,凸起部56与内层壳体2的脚部224邻接,起防止内层壳体2在水平方向上移动,以保证第一通风腔室7的宽度不变。中层壳体3位于第四通风孔54和盖周壁52之间,第一通风腔室7分别与第三通风孔53及第四通风孔54连通,且第一通风腔室7还与第一通风孔223和第五通风孔212连通,使得外界的空气能从第三通风孔53和第四通风孔54进入并经过第一通风腔室7进入内层腔体221内,方便燃料的充分燃烧。外层壳体4位于盖周壁52的内侧,两者通过铆钉或螺丝固定连接,第二通风孔42与第二通风腔室8连通。

34.燃烧系统实施例

35.参见图7和图8,并结合图3中,本实施例提供的燃烧系统包括燃料盛放器20和上述实施例的燃烧器10,燃料盛放器20可拆卸地设置在燃烧器10的内层腔体221内,燃料盛放器20与第三开口41匹配,使得燃料盛放器20能顺利地放入内层腔体221内。

36.燃料盛放器20包括盛放座201、隔板202和第二把手203。盛放座201设为半包围结构,盛放座201的侧壁开设有多个第六通风孔2013,隔板202悬空设置在盛放座201的中部,且隔板202位于第六通风孔2013的下方。隔板202开设有多个通孔2021,通孔2021与隔板202的上下两侧连通,燃料放置在隔板202上燃烧,空气能从通孔2021与燃烧接触,以保证燃料

底部也能燃烧充分。而且,燃料燃烧后的灰烬能通过通孔2021落在盛放座201的底壁上,避免隔板202上积聚过多灰烬影响后续燃料的充分燃烧。第二把手203的一端可拆卸地连接在盛放座201的底壁且位于隔板202的下方,第二把手203的另一端向盛放座201之外延伸,方便用户握持。具体地,盛放座201底壁设置有凸桥,凸桥的前后两侧分别开设有第三安装孔2011和第四安装孔2012,第二把手203的端部穿过第三安装孔2011并从第四安装孔2012穿出,第二把手203的端部设置有卡勾2031,卡勾2031与第四安装孔2012卡接。

37.综上可见,本实用新型通过在上盖设置多个连接件,用于与外设的炉体可拆卸连接,且与炉体连接时,燃烧器处于悬空状态,既实现燃烧器与炉体可拆卸连接功能,又不会妨碍燃烧器内部的空气流通;通过设置内层壳体、中层壳体、外层壳体使得燃烧器内形成多层结构,通过在中层壳体和内层壳体之间设置第一通风腔室,第一通风腔室通过第一通风孔与内层腔体连通,在内层壳体开设第一通风孔,在底盖开设有第三通风孔和第四通风孔,第一通风孔、第三通风孔和第四通风孔分别与第一通风腔室连通,有利于提高内层腔体的通风效果,使得放入内层腔体内的燃料燃烧更充分,有利于获得更大、温度更高的火焰。

38.最后需要强调的是,以上仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。