1.本实用新型涉及机械设备技术领域,尤其是一种胶钉一体机。

背景技术:

2.如附图1所示产品结构示意图,包括相对固定的上下面001,现为了产品上下面001连接更加牢固外周采用胶带002粘结,中心处采用钉子003钉住;如附图2所示,胶带002呈u型,钉子003尖端穿过产品折弯再折弯,进而使得钉子003端部最终反向插入产品内部,该结构连接牢固。但是现有技术中包装时胶带002多采用人工上胶,效率低;钉子003只能实现一次折弯,即钉子003端部无法反向插入产品内,仅两端部相对的方向折弯,牢固性不佳。故此本技术研究出一新技术方案解决以上问题。

技术实现要素:

3.针对背景技术中的不足,本实用新型提供一种胶钉一体机,并且克服了以上缺陷。

4.本实用新型解决其技术问题所采用的技术方案是:一种胶钉一体机,包括机架,所述机架上设有上胶机构、上钉机构和产品固定面板,所述上钉机构包括分别位于产品固定面板上下方的钉成型组件和上钉组件,所述钉成型组件包括导向板、与导向板垂直设置的定位块,相对导向板可上下移动的成型件和压块,所述定位块上设有通槽一,成型件上设有与通槽一相对的通槽二;上钉组件包括第一成型块、位于第一成型块正下方的折弯件和顶块;所述上胶机构包括活动机械爪、固定机械爪、胶带卷和上胶辊。

5.所述导向板设置两个,且设有成型件的面相对。

6.所述定位块上还设有斜槽,所述压块上设有挡置块。挡置块朝下的端为斜面设置,所述斜面与斜槽相适配。

7.上钉组件还包括固定板,所述第一成型块通过纵向板固定在固定板上,折弯件位于第一成型块的正下方,且折弯件通过气缸固定在固定板上,顶块亦通过气缸固定在固定板上;固定板连接有气缸。

8.所述第一成型块上设有两相对的斜面、两挡置条和两通槽三;所述折弯件包块两顶端,两顶端可穿过两通槽三。

9.所述活动机械爪由气缸控制可沿导向杆纵向和横向移动。

10.所述上胶辊包括两个,其通过气缸驱动朝向产品固定面板方向做伸缩运动,被活动机械爪拉出的胶带穿过两上胶辊正前方。

11.所述产品固定面板上设有可调限位柱。

12.由于采用了上述技术方案,有效的改善了现有上胶带和钉钉子效率低且钉子钉扣牢固性不佳的问题。本实用新型采用自动化上胶带,采用位于产品固定面板的上钉组件可将钉子连续折弯,进而使得钉子的端部倒向插置在产品内部,使得连接牢固,自动化程度高,效率高。

附图说明

13.图1为背景技术中产品的结构示意图。

14.图2为图1的简易结构示意图。

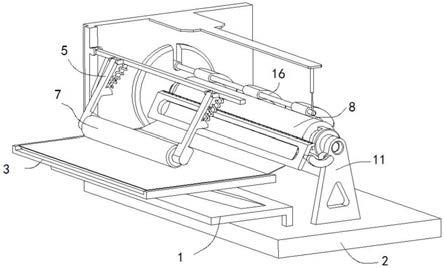

15.图3为本实用新型的结构示意图。

16.图4为图3的b处局部放大结构示意图。

17.图5为图1中上胶机构的结构示意图。

18.图6为钉成型组件6的局部结构示意图。

19.图7为图3的a处局部放大结构示意图。

20.图8为第一成型块71的结构示意图。

21.图9为第一成型块71和折弯件72的结构示意图。

22.图10为折弯件72的结构示意图。

23.图11为上钉组件7和产品固定面板5的结构示意图。

24.图12为上钉组件7的结构示意图。

具体实施方式

25.参考图1

‑

12可知,本实用新型一种胶钉一体机,包括机架1,所述机架1上设有上胶机构2、上钉机构3和产品固定面板5,所述上钉机构3包括分别位于产品固定面板5上下方的钉成型组件6和上钉组件7,所述钉成型组件6包括导向板61、与导向板61垂直设置的定位块64和储存钉子003原料线的放线辊02,相对导向板61可上下移动的成型件62和压块63,所述定位块64上设有通槽一641,成型件62上设有与通槽一641相对的通槽二621,定位块64与导向板61之间设有弹性件(图中未显示),在不受外力的时候,定位块处于如附图7所示的位置;上钉组件7包括第一成型块71、位于第一成型块71正下方的折弯件72和顶块73;所述上胶机构2包括活动机械爪21、固定机械爪22、胶带卷23和上胶辊24。

26.所述导向板61设置两个,且设有成型件62的面相对。

27.所述定位块64上还设有斜槽642,所述压块63上设有挡置块631。挡置块631朝下的端为斜面6311设置,所述斜面6311与斜槽642相适配。如附图7所示,首先是成型件62向下,降伸出的待成型钉子003的“线”成型为n型,然后压块63向下将n型的钉子003插入产品中,在此过程中如附图6所示,压块63上的挡置块631随之一起向下,致使斜面6311穿过斜槽642的工程中,由于斜面作用讲定位块64推向远离钉子003的方向,即钉子003脱离通槽一641的限位成功被压块63推着沿已经向下移动后的成型件62直直向下。此处已经下移的成型件62为n型钉子003提供倒向作用,如附图7所示。

28.上钉组件7还包括固定板74,所述第一成型块 71通过纵向板75固定在固定板74上,折弯件72位于第一成型块71的正下方,且折弯件72通过气缸固定在固定板74上,顶块73亦通过气缸固定在固定板74上;固定板74连接有气缸。

29.所述第一成型块71上设有两相对的斜面711、两挡置条712和两通槽三713;所述折弯件72包块两顶端721,两顶端721可穿过两通槽三713。

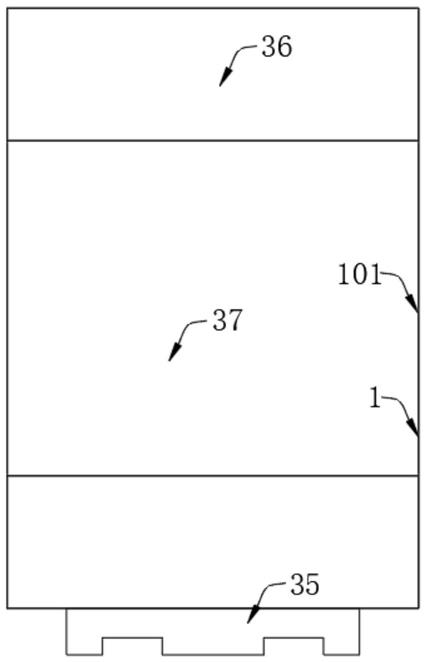

30.所述产品固定面板5上设有可调限位柱51。产品固定面板5上设有供限位柱51调节的条形槽52。如附图1、附图11所示,通过调整可调限位柱51在条形槽52内的位置,来实现产品胶钉时的放置。

31.所述活动机械爪21由气缸控制可沿导向杆纵向和横向移动。

32.所述上胶辊24包括两个,其通过气缸驱动朝向产品固定面板5方向做伸缩运动,被活动机械爪21拉出的胶带穿过两上胶辊24正前方。优选地,所述上胶机构2设置三个,如附图4

‑

5所示,活动机械爪21被两个驱动气缸01驱动完成活动机械爪21上下左右移动,上胶带操作首先活动及机械爪21移动至如附图5所示的位置,夹住胶带002向下拉,使得被拉出的胶带002穿过上胶辊24,然后固定机械爪22夹住胶带002,再之后两上胶辊24朝向产品方向推出,同时推着胶带002向前,且两上胶辊24分别为产品上下面,与此同时活动机械爪21松开、固定机械爪22将胶带002剪断,胶带002被上胶辊24压贴在产品上下面上,如附图1

‑

2所示,该动作速度较快,瞬间完成。

33.以上固定机械爪22在剪断胶带002的同时,依旧夹住胶带002,且夹住部位位于剪切部位的上部,该具有夹持和剪切功能的机械爪属于现有技术,在此不做赘述。

34.产品上胶的同时上钉机构3也在动作,具体的,如附图7所示,放线辊02上的钉线穿过通槽一641和通槽二621,切断,该处切断采用切刀(图中未显示),切刀位于导向板61远离产品的一侧;然后成型件62下压钉子003成型为n型;再之后压块63带动n型钉子003向位于产品固定面板5上的产品插入,且穿过至钉子003的端部受第一成型块 71结构的影响折弯,如附图8所示箭头方向,此时折弯的钉子003端部位于通槽三713处;再之后,气缸驱动折弯件72朝向第一成型块71移动并且顶端721穿过通槽三713将钉子003端部进一步折弯;最后如附图11

‑

12所示,固定板74移动,使得第一成型块 71远离钉子003,而顶块73位于钉子003的正下方,然后气缸驱动顶块73朝向产品方向顶压,钉子003端部再一次折弯,且被压入产品内部,如附图2所示。

35.本技术的驱动均采用控制器控制,控制面板和控制按钮位于机架1上。

36.有效的改善了现有上胶带和钉钉子效率低且钉子钉扣牢固性不佳的问题。本实用新型采用自动化上胶带,采用位于产品固定面板5下的上钉组件可将钉子003连续折弯,进而使得钉子003的端部倒向插置在产品内部,使得连接牢固,自动化程度高,效率高。

37.显然,上述实施例仅仅是为了清楚的说明所做的举例,而并非对实施方式的限定。对于所属领域的技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。