1.本实用新型涉及汽车连接件技术领域,尤其涉及一种低插入力卡扣。

背景技术:

2.门内饰板卡扣作为用于车身钣金件与饰板间固接的连接元件已被广泛使用。其具体结构包括滑轮状槽盘,槽盘的一侧端面沿其盘面轴心向外顺延构成插销部,其插销部的轴向布置若干个拱形膨胀筋,其膨胀筋的方向与插销部顺延方向一致。实际使用时,插销部正对车身钣金件上的预制孔,当门内饰板卡扣受到推力作用时,拱形膨胀筋最大直径处被孔型压迫并产生受压弹性形变,而通过预制孔后其最大直径处则重新弹性复位以最终达到连接目的。上述结构的卡扣其整体安装快捷方便且易于操作,然而,在钣金件装配过程中,工作人员往往需要用较大的推力才能将卡扣推入预制孔,容易导致卡扣折断、刮伤,缩端卡扣的使用寿命。

技术实现要素:

3.本实用新型提供一种低插入力卡扣,该低插入力卡扣所需的插入力小,方便操作,可以重复利用。

4.一种低插入力卡扣,其包括:滑轮状槽盘,其用于与车身饰板相抵;

5.插销部,其沿所述滑轮状槽盘的轴心方向向外顺延凸出,所述插销部包括若干个拱形膨胀筋;相邻的两个所述拱形膨胀筋之间空隙形成导向槽,所述导向槽内设置有自插销部末端至滑轮状槽盘逐渐向内收窄的弧面部;

6.约束圈,其内径等于或略小于插销部所配合的钣金件上预制孔的孔径,且所述约束圈与所述弧面部滑动配合。

7.本实用新型的低插入力卡扣的约束圈在受到车身饰板的反作用力时,约束拱形膨胀筋向内收缩,使插销部插入车身示板的过程中预收缩,有效避免了依靠钣金件上的预制孔孔型与卡扣插销部的直接硬性接触而导致的卡扣装配时产生的刮伤现象,并且节省压入卡扣时的推力。另一方面,需要重复使用卡扣时,将约束圈向下推动,约束圈沿弧面部向下移动的同时拱形膨胀筋向内收缩,使得插销部能够从车身饰板的预制孔中脱出,进而本实用新型的低插入力卡扣能够重复使用。

8.进一步,所述导向槽内设置有凸棱,所述凸棱的外侧面形成所述弧面部。

9.进一步,所述凸棱的底面部与弧面部弧形过渡连接。

10.进一步,所述导向槽内设置有挡块,所述挡块靠近所述拱形膨胀筋末端设置;

11.所述凸棱的底部与挡块之间的空隙形成容置空间,所述容置空间用于容置约束圈上的导向滑块。

12.进一步,所述挡块的底部自滑轮状槽盘至插销部末端逐渐向内收窄。

13.进一步,所述约束圈内侧壁上设有与所述导向槽相互对应的导向滑块。

14.进一步,所述导向滑块包括滑块本体部和连接在滑块本体部末端的衔接部,所述

衔接部的厚度小于滑块本体部的厚度。

15.进一步,所述低插入力卡扣一体注塑成型。

16.进一步,所述插销部与所述约束圈分体注塑成型。

附图说明

17.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

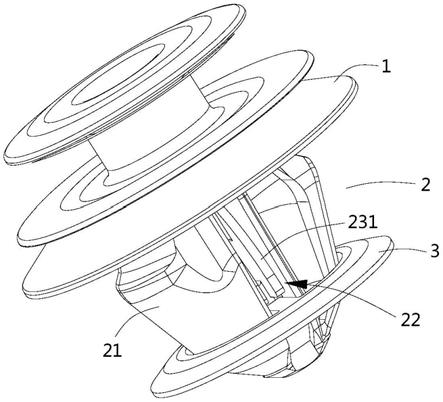

18.图1是本实用新型的低插入力卡扣的立体图;

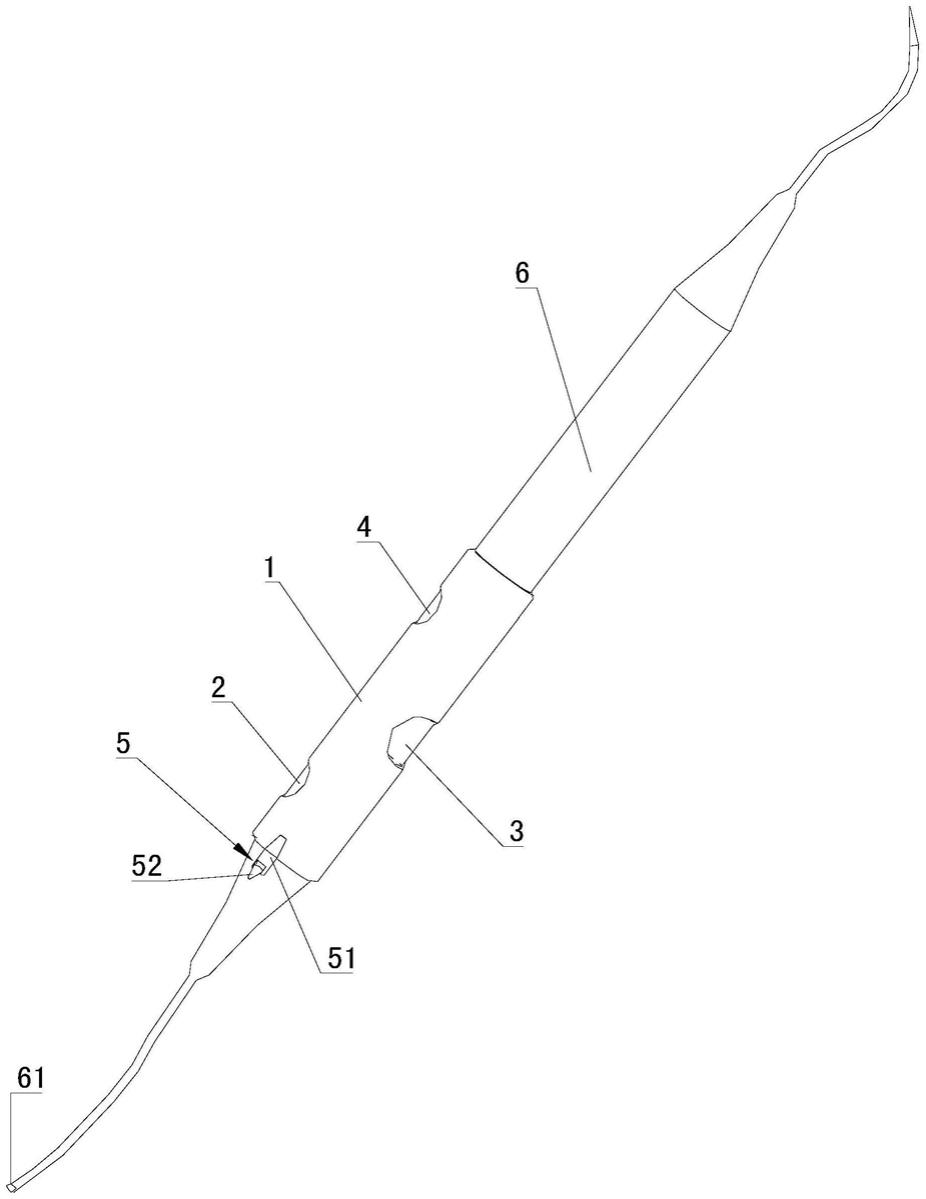

19.图2是本实用新型的低插入力卡扣的主视图;

20.图3是图2中a处的剖视图;

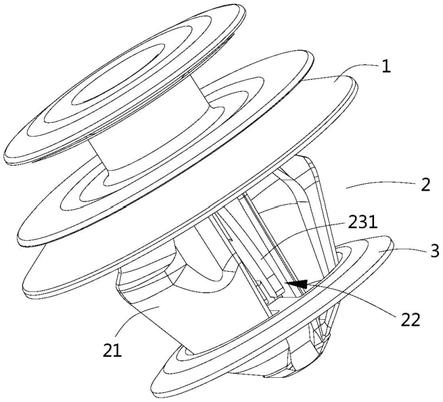

21.图4是本实用新型的约束圈的立体图。

22.其中:

23.1、滑轮状槽盘,2、插销部,3、约束圈,21、拱形膨胀筋,22、导向槽,23、凸棱,24、挡块,25、容置空间,31、导向滑块,231、弧面部,232、底面部,311、滑块本体部,312、衔接部。

具体实施方式

24.为了使实用新型的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本实用新型进行详细描述。

25.如图1所示,本实用新型的低插入力卡扣,其包括:滑轮状槽盘1,其用于与车身饰板相抵;

26.插销部2,其沿所述滑轮状槽盘1的轴心方向向外顺延凸出,所述插销部2包括若干个拱形膨胀筋;相邻的两个所述拱形膨胀筋之间空隙形成导向槽22,所述导向槽22内设置有自插销部2末端至滑轮状槽盘1逐渐向内收窄的弧面部231;

27.约束圈3,其内径等于或略小于插销部2所配合的钣金件上预制孔的孔径,且所述约束圈3与所述弧面部231滑动配合。

28.具体地,所述约束圈3内侧壁上设有与所述导向槽22相互对应的导向滑块31。

29.本实用新型的低插入力卡扣的约束圈3在受到车身饰板的反作用力时,约束拱形膨胀筋向内收缩,使插销部2插入车身示板的过程中预收缩,有效避免了依靠钣金件上的预制孔孔型与卡扣插销部2的直接硬性接触而导致的卡扣装配时产生的刮伤现象,并且节省压入卡扣时的推力。另一方面,需要重复使用卡扣时,将约束圈3向下推动,约束圈3沿弧面部231向下移动的同时拱形膨胀筋向内收缩,使得插销部2能够从车身饰板的预制孔中脱出,进而本实用新型的低插入力卡扣能够重复使用。

30.具体地,如图2和图3所示,所述导向槽22内设置有凸棱23,所述凸棱23的外侧面形成所述弧面部231。所述导向槽22内设置有挡块24,所述挡块24靠近所述拱形膨胀筋末端设置;所述凸棱23的底部与挡块24之间的空隙形成容置空间25,所述容置空间25用于容置约束圈3上的导向滑块31。

31.所述约束圈3在未使用时被约束在所述容置空间25内,工作人员在使用本实用新型的低插入力卡扣时不必将约束圈3复位,节省操作时间。

32.所述凸棱23的底面部232与弧面部231弧形过渡连接。当所述约束圈3受到车身饰板的反作用力向上移动时,底面部232与弧面部231弧形过渡有利于约束圈3顺利地从所述容置空间25移动至所述弧面部231。

33.所述挡块24的底部自滑轮状槽盘1至插销部2末端逐渐向内收窄,便于与插销部2分体设置的约束圈3沿挡块24底部滑入所述容置空间25。

34.如图4所示,所述导向滑块31包括滑块本体部311和连接在滑块本体部311末端的衔接部312,所述衔接部312的厚度小于滑块本体部311的厚度。所述衔接部312的厚度较薄,易于变形,使约束圈3顺利地从所述容置空间25移动至所述弧面部231。

35.在一些实施例中,所述低插入力卡扣一体注塑成型,所述衔接部312的端部与插接部连接形成易折断的结构,装配时直接取用本实用新型并按压于钣金件的预制孔处,即可实现卡扣与车身饰板之间的装配操作,整个操作过程极其方便快捷,其生产效率极高。

36.在另一些实施例中,所述插销部2与所述约束圈3分体注塑成型。由于所述导向滑块31的衔接部312厚度较薄易于变形,且所述挡块24的底部自滑轮状槽盘1至插销部2末端逐渐向内收窄,导向滑块31可沿所述挡块24的底部滑入所述容置空间25,这就使得插销部2和约束圈3可以采用两种不同材质的材料制成,满足更多装配需求。

37.在本实用新型的描述中,需要理解的是,术语“竖向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本实用新型和简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本实用新型保护内容的限制。

38.如果本文中使用了“第一”、“第二”等词语来限定零部件的话,本领域技术人员应该知晓:“第一”、“第二”的使用仅仅是为了便于描述本实用新型和简化描述,如没有另外声明,所述词语并没有特殊的含义。

39.本实用新型并不局限于所述实施方式,如果对本实用新型的各种改动或变形不脱离本实用新型的精神和范围,倘若这些改动和变形属于本实用新型的权利要求和等同技术范围之内,则本实用新型也意图包含这些改动和变形。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。