1.本实用新型属于钙钛矿太阳能电池制备技术领域,特别涉及一种具有复合钝化层的钙钛矿组件。

背景技术:

2.在对钙钛矿太阳能薄膜组件进行p3切割时,由于各层功能层材料对单一波长的激光吸光系数不同,当同一束激光照射后,不同功能层材料的消融程度有所不同。在钙钛矿太阳能薄膜组件结构中,顶部为金属背电极,在金属背电极下方含有有机、无机或聚合物功能层材料。在激光照射后,光束照射区(宽度10

µ

m~1mm)内,有机、无机功能层被消融的区域更大,金属背电极被消融的区域小一些,有机、无机功能层被消融掉的成分以气体形式冲开金属背电极引起局部脱层,同时,因热扩散效应导致各膜层近切割区域与远切割区域存在温度差异,最顶层金属背电极因此发生形变,在二种因素的同时作用下,导致p3切割区域的金属背电极上翘。在后续组件封装过程中,p3切割区域处翘起的金属背电极在压力作用下与下方透明导电电极直接接触,引起钙钛矿组件短路。

3.一般通过引入钝化层,通常为金属氧化物和金属氮化物,厚度在101nm~102nm量级,例如氧化铝、氧化硅、氮化硅、氮氧化硅等来对p3切割区域进行钝化,避免短路问题出现。

4.使用钝化层钝化钙钛矿组件的p3切割区域,仅解决了钙钛矿组件容易短路的问题,但p3切割区域(一般在10

µ

m~1mm)较大,由于该处没有反射率较高的背电极,无法对入射光进行反射,该部分被称为钙钛矿组件的“死区”部分,原因是该处不能发电,对钙钛矿组件的整体功率的损失有着不小的影响。如果能够利用“死区”部分,进一步的提高钙钛矿组件的光利用率,将会使钙钛矿组件的发电功率再上一个台阶。

技术实现要素:

5.本实用新型所要解决的技术问题在于,提供一种具有复合钝化层的钙钛矿组件,在钙钛矿组件的金属背电极层表面形成多层复合钝化层结构的绝缘光学薄膜。该结构不仅实现了对钙钛矿组件p3切割沟槽区域的钝化,而且还在p3切割沟槽区域形成增反结构,增强了钙钛矿组件对光的利用率。

6.本实用新型是这样实现的,提供一种具有复合钝化层的钙钛矿组件,所述钙钛矿组件的内部结构从下往上依次包括透明电极层、功能层和金属背电极层,在所述钙钛矿组件上设置多条p3切割槽,p3切割槽将钙钛矿组件分割成多个子电池,在每条p3切割槽内的金属背电极层和功能层分别被去除,其底部露出透明电极层,在金属背电极层表面以及p3切割槽的内表面(包括侧壁和底面)分别覆盖复合钝化层,所述复合钝化层包括至少一对钝化折光层,位于下层与金属电极层表面接触的第一钝化折光层的折射率大于位于其上表面的第二钝化折光层的折射率,同时还大于功能层的折射率,而且,每层钝化折光层的厚度满足如下条件:

7.l=kλ/n,

8.式中,l为该层钝化折光层的薄膜厚度,k为常数,λ为入射光波长,n为该层钝化折光层的折射率。

9.实用新型与现有技术相比,本实用新型的具有复合钝化层的钙钛矿组件具有如下特点:

10.1.对钙钛矿薄膜组件p3切割区域进行钝化,防止金属背电极层与底部透明电极层接触而发生短路;

11.2.复合钝化层形成的增反结构可将入射光进行多次反射,增加其在钙钛矿组件内的光程,提高了钙钛矿组件的光利用率,进一步提升了钙钛矿组件的发电功率。

附图说明

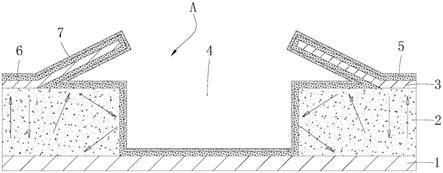

12.图1为本实用新型具有复合钝化层的钙钛矿组件实施例1的内部结构示意图;

13.图2为本实用新型具有复合钝化层的钙钛矿组件实施例2的内部结构示意图;

14.图3为本实用新型具有复合钝化层的钙钛矿组件实施例3的内部结构示意图;

15.图4为实施例4的有复合钝化层的钙钛矿组件与无复合钝化层的钙钛矿组件性能对比测试曲线。

具体实施方式

16.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

17.实施例1

18.请参照图1所示,本实用新型具有复合钝化层的钙钛矿组件的第一种实施例。所述钙钛矿组件a的内部结构从下往上依次包括透明电极层1、功能层2和金属背电极层3,在所述钙钛矿组件上设置多条p3切割槽4,p3切割槽4将钙钛矿组件分割成多个子电池。在每条p3切割槽4内的金属背电极层3和功能层2分别被去除,其底部露出透明电极层1。在金属背电极层3表面以及p3切割槽4的内表面(包括侧壁和底面)分别覆盖复合钝化层5。

19.所述复合钝化层5包括至少一对钝化折光层,位于下层与金属电极层表面接触的第一钝化折光层6的折射率n1大于位于其上表面的第二钝化折光层7的折射率n2,同时还大于功能层2的折射率n0,即n0<n1>n2。而且,每层钝化折光层的厚度满足如下条件:

20.l=kλ/n,

21.式中,l为该层钝化折光层的薄膜厚度,k为常数,λ为入射光波长,n为该层钝化折光层的折射率。

22.在本实用新型中,k为0.25,l的单位为nm。

23.所述第一钝化折光层6的厚度为102nm量级,使用icpecvd方法制备。第二钝化折光层7的厚度为101nm量级,使用peald方法制备。

24.因为复合钝化层5与功能层2的折射率不同,所以,入射光如图箭头线所示,在穿过功能层2后在p3切割槽4区域内的复合钝化层5处发生多次反射,从而增加其在钙钛矿组件a内的光程,提高了钙钛矿组件的光利用率,进一步提升了钙钛矿组件的发电功率。同时还解决了p3切割槽的钝化问题,隔绝水氧对功能层的侵蚀。

25.在图1中,在p3切割槽4两侧的金属背电极层3在激光切割时发生翘曲变形,部分从功能层2处翘起并与功能层2脱离产生间隙。在制备复合钝化层5时,复合钝化层5也对该间隙进行覆盖并填充,防止在后续组件封装过程中,p3切割槽4区域处翘起的金属背电极3在压力作用下与下方透明导电电极层1直接接触,引起钙钛矿组件的短路缺陷。

26.实施例2

27.请参照图2所示,本实用新型具有复合钝化层的钙钛矿组件的第二种实施例。该实施例与实施例1相比的区别在于:所述复合钝化层5包括上下层叠在一起的两对钝化折光层。第一对钝化折光层包括与金属电极层3表面接触的第一钝化折光层6及位于其上表面的第二钝化折光层7,第二对钝化折光层包括与位于第二钝化折光层7表面的第三钝化折光层8及位于其上表面的第四钝化折光层9。其中,第一钝化折光层6的折射率n1不仅大于第二钝化折光层7的折射率n2,而且还大于功能层2的折射率n0;第三钝化折光层8的折射率n3不仅大于第二钝化折光层7的折射率n2,而且还大于第四钝化折光层9的折射率n4。即:n0<n1>n2,n2<n3>n4。

28.其他结构与实施例1的相类似,不再赘述。

29.实施例3

30.请参照图3所示,本实用新型具有复合钝化层的钙钛矿组件的第三种实施例。该实施例与实施例1相比的区别在于:所述复合钝化层5包括上下层叠在一起的三对钝化折光层。第一对钝化折光层包括与金属电极层3表面接触的第一钝化折光层6及位于其上表面的第二钝化折光层7,第二对钝化折光层包括与位于第二钝化折光层7表面的第三钝化折光层8及位于其上表面的第四钝化折光层9,第三对钝化折光层包括与位于第四钝化折光层9表面的第五钝化折光层10及位于其上表面的第六钝化折光层11。其中,第一钝化折光层6的折射率n1不仅大于第二钝化折光层7的折射率n2,而且还大于功能层2的折射率n0;第三钝化折光层8的折射率n3不仅大于第二钝化折光层的折射率n2,而且还大于第四钝化折光层9的折射率n4;第五钝化折光层10的折射率n5不仅大于第四钝化折光层9的折射率n4,而且还大于第六钝化折光层11的折射率n6。即:n0<n1>n2,n2<n3>n4,n4<n5>n6。

31.其他结构与实施例1的相类似,不再赘述。

32.本实用新型还公开一种如前所述的具有复合钝化层的钙钛矿组件的制备方法,包括制备复合钝化层5的方法,所述复合钝化层5的制备方法如下步骤:

33.步骤一、使用icpecvd方法在已完成p3切割的钙钛矿组件a的金属背电极层3表面沉积制备第一钝化折光层6,使得第一钝化折光层6不仅覆盖在金属背电极层3表面而且还覆盖在p3切割槽4的内表面。

34.步骤二、使用peald方法在第一钝化折光层6表面沉积制备第二钝化折光层7。

35.步骤三、重复步骤一和步骤二,依次在第二钝化折光层7表面沉积制备剩余对的钝化折光层直至完成复合钝化层5。

36.在本实用新型中,所述复合钝化层5的制备材料为sin

x

或sio

x

n

y

。

37.具体地,所述复合钝化层5的制备方法包括如下步骤:

38.步骤1、向icpecvd控制系统的沉积腔内分别通入第一反应气体——硅烷(sih4)和第二反应气体——一氧化二氮(n2o)或氨气(nh3),或者通入载气,载气为氢气(h2)、氮气(n2)或氩气(ar)中至少一种。

39.而且,第一反应气体与载气的气体流量比为0.75,第一反应气体与第二反应气体的气体流量比为0.2~1.1,等离子体射频功率范围为20mw/cm2~200mw/cm2,钙钛矿组件的温度在40℃~200℃,反应气压为200mtorr~1000mtorr。

40.步骤2、向peald控制系统的沉积腔内分别通入反应前驱体源、等离子体源及载气源,其中,反应前驱体源为三氯乙硅烷(si2h3cl3)、六氯乙硅烷(si2cl6)、硅烷(sih4)或五氯二硅烷(si2hcl5)中至少一种,等离子体源为氨气(nh3)与氮气(n2)的混合气、氨气(nh3)与氩气(ar)的混合气或一氧化二氮(n2o)与氮气(n2)混合气中任意一种,载气源为氢气(h2)、氮气(n2)或氩气(ar)中至少一种载气。

41.而且,等离子体源与载气源的气体流量比为1:3,等离子体射频功率范围为10mw/cm2~100mw/cm2,钙钛矿组件的温度在40℃~200℃,反应气压为100mtorr~2000mtorr。

42.下面通过具体实施例来进一步说明本实用新型的复合钝化层的制备方法。

43.实施例4

44.再请参照图2所示,本实用新型的复合钝化层的制备方法的第一种实施例,包括如下步骤:

45.步骤11、将已完成p3切割的钙钛矿组件a放入icpecvd控制系统的沉积腔内分别通入第一反应气体——硅烷(sih4)和第二反应气体——氨气(nh3),在金属背电极层3表面沉积制备第一钝化折光层6,使得第一钝化折光层6不仅覆盖在金属背电极层3表面而且还覆盖在p3切割槽4的内表面。

46.其中,金属背电极层3为金电极,功能层2的折射率n0一般<1.5,使用60mw/cm2的射频功率,第一反应气体的流速为300sccm,第二反应气体的流速为400sccm,反应时间为200s,钙钛矿组件的基底温度为100℃,最终沉积制备100nm的sin薄膜作为第一钝化折光层6,sin薄膜的折射率n1=1.83。

47.步骤12、使用peald方法在sin薄膜表面沉积制备第二钝化折光层7。反应前驱体源为三氯乙硅烷(si2h3cl3),等离子体源为nh3/n2混合气(30/90sccm,99.9999%),载气源为ar气。等离子体功率为20mw/cm2。

48.peald沉积循环如下:进行0.1秒的反应前驱体源注入,反应前驱体源冲洗120秒后,注入等离子体源;5秒后待气压稳定,开启射频匹配器,射频功率为20mw/cm2,最小反射功率小于2瓦,过程保持10秒,关闭等离子体源,进行30秒冲洗,完成一次循环。过程中钙钛矿组件的基底保持40℃加热状态,重复循环直至得到厚度为10nm,折射率n2为1.53的si2n薄膜作为第二钝化折光层7。

49.步骤13、重复步骤11,在第二钝化折光层7表面沉积制备第三钝化折光层8。

50.步骤14、重复步骤12,在第三钝化折光层8表面沉积制备第四钝化折光层9。

51.将本实施例得到的有复合钝化层的钙钛矿组件(即p3增发层组件)与无复合钝化层的钙钛矿组件(即对照组件)进行性能对比测试,得到如图4所示的jv曲线对比。从性能对比曲线中可以明显看出,本实施例的有复合钝化层的钙钛矿组件具有更高的光电流,光电效率高于无复合钝化层的钙钛矿组件的。

52.实施例5

53.再请参照图3所示,本实用新型的复合钝化层的制备方法的第二种实施例,包括如下步骤:

54.步骤21、将已完成p3切割的钙钛矿组件a放入icpecvd控制系统的沉积腔内分别通入第一反应气体——硅烷(sih4)、第二反应气体——一氧化二氮(n2o)和载气——氢气(h2),在金属背电极层3表面沉积制备第一钝化折光层6,使得第一钝化折光层6不仅覆盖在金属背电极层3表面而且还覆盖在p3切割槽4的内表面。

55.其中,金属背电极层3为银电极,功能层2的折射率n0一般<1.5,使用20mw/cm2的射频功率,第一反应气体的流速为20sccm,第二反应气体的流速为100sccm,载气的流速为30sccm,反应时间为400s,钙钛矿组件的基底温度为150℃,最终沉积制备100nm的sio

x

n

y

薄膜作为第一钝化折光层6,sio

x

n

y

薄膜的折射率n1=2.6。

56.步骤22、使用peald方法在sin薄膜表面沉积制备第二钝化折光层7。反应前驱体源为硅烷(sih4),等离子体源为n2o/n2混合气(30/90sccm,99.9999%),载气源为n2气。等离子体功率为20mw/cm2。

57.peald沉积循环如下:进行0.1秒的反应前驱体源注入,反应前驱体源冲洗120秒后,注入等离子体源;5秒后待气压稳定,开启等离子体发生器,射频功率为20mw/cm2,最小反射功率小于2瓦,过程保持10秒,关闭等离子体源,进行30秒冲洗,完成一次循环。过程中钙钛矿组件的基底保持80℃加热状态,重复循环直至得到厚度为10nm,折射率为1.94的sio

x

n

y

薄膜作为第二钝化折光层7。

58.步骤23、重复步骤21,在第二钝化折光层7表面沉积制备第三钝化折光层8。

59.步骤24、重复步骤22,在第三钝化折光层8表面沉积制备第四钝化折光层9。

60.步骤25、重复步骤23,在第四钝化折光层9表面沉积制备第五钝化折光层10。

61.步骤26、重复步骤22,在第五钝化折光层10表面沉积制备第六钝化折光层11。

62.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。