1.本实用新型涉及熔喷材料领域,尤其涉及一种高效低阻熔喷材料,以及采用该熔喷材料制备的口罩和空气过滤装置。

背景技术:

2.熔喷布因具有很好的过滤性、屏蔽性、绝热性和吸油性,可广泛用于空气、液体过滤材料、隔离材料、吸纳材料、口罩材料、保暖材料、吸油材料及擦拭布等领域。

3.熔喷布的过滤效果与形成熔喷布的纤维直径以及纤维上附着的静电量相关。通常为了获得更好的过滤效果,熔喷布的纤维直径被控制非常纤细,例如纤维细度被控制为2

‑

5μm之间。当过滤材料中熔喷布的纤维直径均控制在这么细的范围内时,毫无疑问,过滤效果得到保障,但是通气阻力比较大,导致采用这种材料作为过滤芯的装置的能耗较大,或者导致采用这种材料制备的口罩,呼吸阻力比较大。

4.另外,采用现有技术提供的熔喷布形成空气过滤装置中的过滤芯,通气阻力大,增加能耗。

技术实现要素:

5.本实用新型为了克服现有技术的缺陷,提供一种过滤效果优异,通气阻力较低的高效低阻熔喷材料。

6.因此,一方面,本实用新型提供了一种高效低阻熔喷材料,其特征在于,该材料包括m层熔喷布,m≥2,从第1层熔喷布到第m层熔喷布,形成熔喷布的纤维直径逐渐变大,熔喷布的孔隙率逐渐变大;其中,第m层的纤维直径不大于15μm,第1层的纤维直径不小于0.3μm,各层熔喷布的纤维直径依次相差0.1

‑

1.2μm。

7.另一方面,本实用新型提供了一种空气过滤装置,其特征在于,该空气过滤装置的过滤芯采用本实用新型提供的高效低阻熔喷材料制成。

8.另一方面,本实用新型还提供了一种口罩,该口罩包括阻水外层、熔喷布中间层和吸湿内层,其中所述熔喷布中间层由本实用新型提供的高效低阻熔喷材料制成。

9.本实用新型提供的高效低阻熔喷材料,在获得与现有技术相同过滤效果的情况下,其通气阻力明显低于现有熔喷材料的通气阻力;例如,本实用新型提供的高效低阻熔喷材料的过滤效果均高于98%,吸气阻力和呼气阻力均低于60pa。

10.采用本实用新型提供的高效低阻熔喷材料制备的空气过滤装置和口罩具有类似过滤效果与通气阻力。

附图说明

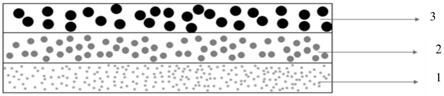

11.图1为本实用新型提供的高效低阻熔喷材料的示意图,其中,m=3。

12.图2为图1所示高效低阻熔喷材料的分解示意图。

13.图3所示为制备本实用新型的高效低阻熔喷材料的示意图;

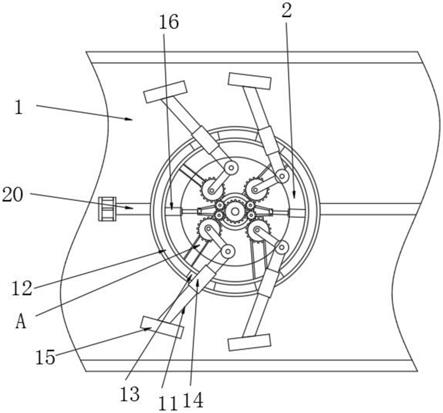

14.图4所示为制备本实用新型的高效低阻熔喷材料的装置的结构示意图;

15.图中:

16.101

‑

第一熔喷纺丝机头;

ꢀꢀꢀꢀ

220

‑

成网辊组;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

301

‑

第一熔喷布层;

17.102

‑

第二熔喷纺丝机头;

ꢀꢀꢀꢀ

230

‑

负压装置;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

302

‑

第二熔喷布层;

18.103

‑

第三熔喷纺丝机头;

ꢀꢀꢀꢀ

231

‑

第一负压装置;

ꢀꢀꢀꢀꢀꢀꢀꢀ

303

‑

第三熔喷布层;

19.104

‑

第四熔喷纺丝机头;

ꢀꢀꢀꢀ

232

‑

第二负压装置;

ꢀꢀꢀꢀꢀꢀꢀꢀ

304

‑

第四熔喷布层。

20.210

‑

网帘;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

233

‑

第三负压装置;

21.211

‑

熔喷接收面;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

234

‑

第四负压装置;

具体实施方式

22.本实用新型提供了一种高效低阻熔喷材料,其特征在于,该材料包括m层熔喷布,m≥2,从第1层熔喷布到第m层熔喷布,形成熔喷布的纤维直径逐渐变大,熔喷布的孔隙率逐渐变大;其中,第m层的纤维直径不大于15μm,第1层的纤维直径不小于0.3μm,各层熔喷布的纤维直径依次相差0.1

‑

1.2μm。

23.纤维直径越大,刚性越好;在一种优选的实施方式中,为了维持一定的筋骨但是又不过于刚性,第m层的纤维直径不大于12μm,更优选不大于10μm。当第m层的纤维直径比较大,例如,大于10μm并小于15μm,这种高效低阻熔喷材料具有一定的筋骨,不软塌,可以用于空气过滤器材中,例如空气过滤器,空调,新风系统中。

24.在另一种优选的实施方式中,第1层熔喷布的纤维直径不小于0.5μm,以便于采用常规的设备制备。

25.在一种优选的实施方式中,m≥3,第m层熔喷布的纤维直径不大于12μm,第1层熔喷布的纤维直径不小于0.5μm。

26.在一种优选的实施方式中,第m层熔喷布的纤维直径的范围为7

‑

8μm,第1层熔喷布的纤维直径的范围为0.3

‑

0.9μm。当熔喷布的纤维直径小于10μm时,熔喷布具有较好的柔韧性,从而可以用于制备医药口罩、n95、kn95等;当然这种熔喷材料也可以用于其它空气过滤情况。

27.为了获得更好的降低通气阻力的效果,熔喷布的层数最好不小于4,在一种优选的实施方式中,所述熔喷布的层数为5

‑

15层,例如,4、5、6、7、8、9、10、11、12、13、14、15。

28.在一种优选的实施方式中,所述熔喷布的层数为7

‑

12层。

29.为了获得更好的降低通气阻力的效果,各层熔喷布的纤维直径依次相差0.1

‑

1.2μm,例如,0.1μm、0.2μm、0.3μm、0.4μm、0.5μm、0.6μm、0.7μm、0.8μm、0.9μm、1μm、1.1μm、1.2μm;优选地,各层熔喷布的纤维直径依次相差0.3

‑

0.8μm。

30.在一种优选的实施方式中,所述熔喷布的层数为8层,从第1层熔喷布到第8层熔喷布的熔喷布的纤维直径分别为:0.3

‑

0.9μm、1

‑

1.9μm、2

‑

2.9μm、3

‑

3.9μm、4

‑

4.9μm、5

‑

5.9μm、6

‑

6.9μm、7

‑

8μm。

31.在一种优选的实施方式中,所述熔喷布的各层的厚度相同或者不同。

32.为了获得更好的降低通气阻力的效果,在一种优选的实施方式中,所述熔喷布的各层的厚度为80

‑

120μm。

33.为了获得更好的降低通气阻力的效果,在一种优选的实施方式中,所述熔喷布的

各层的厚度相同,所述熔喷布的各层的厚度为90

‑

110μm。

34.为了获得更好的降低通气阻力的效果,在一种优选的实施方式中,第1层熔喷布的孔隙率为80

‑

83%,第m层的熔喷布的孔隙率为92

‑

95%。

35.为了获得更好的降低通气阻力的效果,在一种优选的实施方式中,各层熔喷布的孔隙率依次相差2

‑

5%。

36.本实用新型还提供一种空气过滤装置,其特征在于,该空气过滤装置的过滤芯采用本实用新型提供的高效低阻熔喷材料制成。

37.另一方面,本实用新型还提供了一种口罩,该口罩包括阻水外层、熔喷布中间层和吸湿内层,其中所述熔喷布中间层由本实用新型提供的高效低阻熔喷材料制成。

38.本实用新型还提供一种制备上述高效低阻熔喷材料的方法,根据各层熔喷布的直径设计,选择合适的喷丝孔直径,例如为0.2

‑

0.4mm,并调节喷丝时高压气流的温度、高压气流风机转速、成网帘底部吸风机转速,以获得各层具有所述直径的熔喷布层。

39.在一种优选的实施方式中,可以采用生产多层熔喷布的装置制备上述高效低阻熔喷材料,所述装置的特征在于,包括熔喷装置组和成网接收装置,所述成网接收装置包括负压装置、成网辊组、网帘和驱动装置:

40.所述熔喷装置组包括多个熔喷纺丝机头,所述多个熔喷纺丝机头并列设置;

41.所述驱动装置与成网辊组的主动辊子连接;

42.所述网帘通过成网辊组循环传动经过熔喷纺丝机头的熔喷辐射范围形成熔喷接收面,所述熔喷接收面尺寸适应熔喷纺丝机头的有效熔喷纺丝尺寸;

43.所述负压装置布设在熔喷接收面背向熔喷纺丝机头的一侧。

44.实施例

45.本实用新型是采用图4所示的装置生产具有不同直径纤维的多层熔喷布,该装置包括熔喷装置组和成网接收装置,所述成网接收装置包括负压装置230、成网辊组220、网帘210和驱动装置(图中未示出):所述熔喷装置组包括多个熔喷纺丝机头,如图3和图4中,多个熔喷纺丝机头包括第一熔喷纺丝机头101、第二熔喷纺丝机头102、第三熔喷纺丝机头103和第四熔喷纺丝机头104,该多个熔喷纺丝机头并列设置;驱动装置与成网辊组220中的主动辊子连接,用于驱动主动辊子转动,从而带动网帘210循环传动经过熔喷纺丝机头的下方,网帘在经过多个熔喷纺丝机头下方时形成熔喷接收面211,熔喷接收面211的长度不小于第一熔喷纺丝机头101到第四熔喷纺丝机头104之间的距离,其宽度不小于多个熔喷纺丝机头中喷射幅宽最大的熔喷宽度;所述负压装置230布设在熔喷接收面211背向熔喷纺丝机头的一侧,为确保每一层熔喷丝层的成型稳定性,在熔喷接收面211下方对应每一个熔喷纺丝机头对应设置一个负压装置,如图1和图2所示,对应于第一熔喷纺丝机头101、第二熔喷纺丝机头102、第三熔喷纺丝机头103和第四熔喷纺丝机头104分别设置第一负压装置231、第二负压装置232、第三负压装置233和第四负压装置234,使得在生产过程中每一负压装置能进行抽真空操作使得每一个熔喷纺丝机头喷出的熔喷纤维能够向熔喷接收面贴附形成熔喷布层。该装置还可以包括控制器,所述控制器与熔喷装置本体、驱动装置和/或负压装置电气连接。

46.采用上述装置制备熔喷布时,将熔喷布生产原料加入双螺杆挤出机中熔融混合,然后由熔体泵增压后分别流入第一熔喷纺丝机头101、第二熔喷纺丝机头102、第三熔喷纺

丝机头104和第四熔喷纺丝机头104中;经由控制器控制对熔喷纺丝机头的喷丝孔开口尺寸、高压气流温度和速度、负压装置230的风速和负压值等参数进行分别设置,使得每个熔喷纺丝机头能够喷射出预设直径的纤维形成具有设定比表面积和纤维间隙的熔喷布层;同时启动驱动装置,通过驱动装置驱动主动辊子转动带动网帘210和成网辊组220的动作,使得网帘210能够沿成网辊组220形成的环形组件往复循环运行,网帘210在经过熔喷纺丝机头下方时形成熔喷接收面211,熔喷接收面211沿其传动方向接收熔喷纺丝机头喷射的纤维形成熔喷布层,依次经过第一熔喷纺丝机头101形成第一熔喷布层301,经过第二熔喷纺丝机头102时在第一熔喷布层301上形成第二熔喷布层302,经过第三熔喷纺丝机头103时在第二熔喷布层302上方形成第三熔喷布层303,经过第四熔喷纺丝机头104时在第三熔喷布层303上形成第四熔喷布层304等,最后由第一熔喷布层301、第二熔喷布层302、第三熔喷布层303和第四熔喷布层304叠加形成的多层熔喷布整体进入到后续工艺进行处理后收集成卷即获得多层熔喷布。

47.实施例1

48.如图1和图2所示,本实用新型提供的多层熔喷布由3层组成,第一层1的纤维直径为0.45μm;第二层2的纤维直径为1.08μm;第三层3的纤维直径为2.25μm。

49.其制备过程如下:

50.a.按照重量百分比4%的驻极母粒和96%的聚丙烯混合均匀,获得熔喷布原料;将熔喷布原料加入到螺杆挤出机中进行熔融处理;

51.b.调节螺杆挤出机a5个区的温度值分别设定为一区温度为190℃,二区温度为220℃,三区温度为240℃,四区温度为240℃,五区温度为210℃,并保温20min,采用计量泵将熔融得到的熔体依次送至喷丝机头a

‑

h;依次打开主机、风机及接收网帘,主机的转速为300r/min,喷丝机头a

‑

c的风机的热风进行喷吹,风机的热风温度、风机的转速和喷吹的距离设置如表1所示;使得各层的纤维直径如表2所示。

52.c.同时启动驱动装置,通过驱动装置驱动主动辊子转动带动网帘和成网辊组的动作,使得网帘能够沿成网辊组形成的环形组件往复循环运行,网帘在经过熔喷纺丝机头下方时形成熔喷接收面,熔喷接收面沿其传动方向接收熔喷纺丝机头喷射的纤维形成熔喷布层,依次经过第一熔喷纺丝机头a形成第一熔喷布层,经过第二熔喷纺丝机头b时在第一熔喷布层上形成第二熔喷布层,经过第三熔喷纺丝机头c时在第二熔喷布层上方形成第三熔喷布层。各层的厚度如表3所示。

53.d.在驻极电压为250v,进行水驻极处理。

54.e.收卷辊收卷成型,制得熔喷布成品;

55.f.对所制备的熔喷布成品进行性能测试,采用gb2626

‑

2019测试过滤效率、呼气阻力和吸气阻力、采用autosorb

‑

iq3检测孔隙率、并检测克重;测试结果如表4所示。

56.实施例2

57.a.按照重量百分比4%的驻极母粒和96%的聚丙烯混合均匀,获得熔喷布原料;将熔喷布原料加入到螺杆挤出机中进行熔融处理;

58.b.调节螺杆挤出机a5个区的温度值分别设定为一区温度为190℃,二区温度为220℃,三区温度为240℃,四区温度为240℃,五区温度为210℃,并保温20min,采用计量泵将熔融得到的熔体依次送至喷丝机头a

‑

h;依次打开主机、风机及接收网帘,主机的转速为300r/

min,喷丝机头a

‑

h的风机的热风进行喷吹,风机的热风温度、风机的转速和喷吹的距离设置如表1所示;使得各层的纤维直径如表2所示。

59.c.同时启动驱动装置,通过驱动装置驱动主动辊子转动带动网帘和成网辊组的动作,使得网帘能够沿成网辊组形成的环形组件往复循环运行,网帘在经过熔喷纺丝机头下方时形成熔喷接收面,熔喷接收面沿其传动方向接收熔喷纺丝机头喷射的纤维形成熔喷布层,依次经过第一熔喷纺丝机头a形成第一熔喷布层,经过第二熔喷纺丝机头b时在第一熔喷布层上形成第二熔喷布层,经过第三熔喷纺丝机头c时在第二熔喷布层上方形成第三熔喷布层,直到形成第八熔喷布层。各层的厚度如表3所示。

60.d.在驻极电压为250v,进行水驻极处理。

61.e.收卷辊收卷成型,制得熔喷布成品;

62.f.对所制备的熔喷布成品进行性能测试,采用gb2626

‑

2019测试过滤效率、呼气阻力和吸气阻力、采用autosorb

‑

iq3检测孔隙率、并检测克重;测试结果如表4所示。

63.表1

64.[0065][0066]

表2

[0067][0068]

表3

[0069][0070]

表4

[0071]

实施例克重g/m2孔隙率/%过滤效率/%吸气阻力/pa呼气阻力/pa12587.898.2353.4151.8724088.798.9755.0953.98

[0072]

结论:本发明提供的熔喷布,过滤效果均高于98%,吸气阻力和呼气阻力均低于60pa;该呼吸阻力远低于最新国标gb2626

‑

2019中规定的kn95随弃式面罩吸气阻力≤210pa,呼气阻力≤210pa。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。