1.本实用新型涉及注射器技术领域,尤其是一种抗污染溶药注射器。

背景技术:

2.传统的配药过程中会用手去推一次性注射器。由于一次性注射器在使用的方便性与卫生方面都有缺陷,主要问题在于配药时注射器的活塞来回运动,注射器在脱离外包装后注射器的内壁与大气相通,在来回进出药液的同时细菌就会随活塞的运动带到液体里而污染了药液,造成交叉感染的可能。

3.申请号为201120355168.6,专利名称为“内置式防污染注射器”的实用新型专利公开了一种防污染的注射器,该实用新型专利的申请人认为该注射器的密封性能得到保证,过滤效果显著提高,然而,该实用新型专利的注射器仍然存在以下不足:

4.1.该实用新型专利在导向盖板上设置凹槽,在凹槽内设置空气过滤器,凹槽与空气过滤器的接触部设置密封圈。由于导向盖板设置在柱状推杆和针筒的内壁之间,环形的导向盖板的环宽较小,因此导向盖板上设置的凹槽横截面面积受限,这样不仅导致空气过滤器和密封圈的安装非常不便,也使得适配的空气过滤器的过滤面积较小,导致过滤速度较慢、过滤效率较低以及活塞拉拔困难,严重影响配药效率。

5.2.该实用新型专利的翼板和导向盖板与针筒之间螺纹连接。螺纹连接的密封性不足,仍然会有空气从螺纹连接处进入针筒内部,导致细菌进入造成交叉感染。

6.3.该实用新型专利为了保证空气不会从空气过滤器与凹槽之间进入针筒内部,将空气过滤器与凹槽设置为过盈配合。过盈配合的装配方式只有压装法、冷装法和热装法,压装法会直接导致翼板和导向盖板的整体发生形变,冷装法和热装法会通过热胀冷缩使翼板和导向盖板的整体发生形变,这三种装配方法都会进一步破坏翼板和导向盖板与针筒螺纹连接的密封性能,导致空气从螺纹连接处进入针筒内部,引起细菌进入造成交叉感染。

技术实现要素:

7.本实用新型所要解决的技术问题是提供一种抗污染溶药注射器,解决现有的防污染注射器配药效率较低和仍然存在细菌进入针筒内造成交叉感染的问题。

8.本实用新型解决其技术问题所采用的技术方案是:一种抗污染溶药注射器,包括针筒和活塞,所述活塞的后端设置推杆,所述针筒的后端设置密封组件,所述密封组件的周缘与针筒的内壁固定密封连接,推杆穿过密封组件且与密封组件滑动密封连接,所述密封组件内嵌环形的过滤膜,密封组件的前后侧面对称设置若干与过滤膜连接的透气孔。

9.进一步地,所述密封组件的周缘与针筒的内壁通过超声波焊接固定密封连接。

10.进一步地,所述密封组件包括前密封件和后密封件,所述前密封件的左侧设置空心凸台,所述后密封件的左侧设置与空心凸台匹配的实心凸台,所述过滤膜设置在空心凸台与实心凸台的相对表面之间且空心凸台和实心凸台的相对表面通过超声波焊接固定密封连接,所述前密封件和后密封件在与过滤膜对应处对称设置若干与过滤膜连接的透气

孔,所述前密封件和后密封件的中心位置分别设置与推杆匹配的前通孔和后通孔且推杆依次穿过前通孔和后通孔,所述前通孔的后部扩径形成前台阶面,所述后通孔的前部扩径形成后台阶面,所述前台阶面和后台阶面围设成台阶腔,所述台阶腔内设置密封圈,所述密封圈与推杆匹配设置且与推杆滑动密封连接。

11.进一步地,所述针筒的后端设置翼板,所述翼板的后表面设置与其垂直的环形的凸出部,所述针筒、翼板和凸出部一体成型,所述密封组件与凸出部的内壁通过超声波焊接固定密封连接。

12.进一步地,所述过滤膜为pe过滤膜、pp过滤膜和eptfe过滤膜中的一种。

13.进一步地,所述密封组件单侧的透气孔数量为八个。

14.进一步地,所述推杆的截面形状为圆形、矩形或椭圆形。

15.进一步地,所述前密封件和后密封件的材质为abs、pp和pc中的一种。

16.进一步地,所述密封圈为o型硅胶密封圈。

17.本实用新型具有如下有益效果:

18.本实用新型的注射器包括针筒和活塞,活塞的后端设置推杆,针筒的后端设置密封组件,密封组件的周缘与针筒的内壁固定密封连接,推杆穿过密封组件且与密封组件滑动密封连接,密封组件内嵌环形的过滤膜,密封组件的前后侧面对称设置若干与过滤膜连接的透气孔。空气从外部进入针筒内部时,依次经过后侧的透气孔、过滤膜和前侧的透气孔,环形的过滤膜的过滤面积远远大于现有技术中空气过滤器的过滤面积且生产组装较为简便易行,提高了过滤速度和效率,便于活塞拉拔,大大提高了配药效率。

19.本实用新型的注射器密封组件的周缘与针筒的内壁通过超声波焊接固定密封连接。超声波焊接连接相较与螺纹连接而言密封性能大大提高,空气无法从超声波焊接处进入针筒内部,不会发生细菌进入造成交叉感染情况。

20.本实用新型的注射器内部各结构之间不存在过盈配合的情况,且空心凸台和实心凸台的相对表面通过超声波焊接固定密封连接不会导致密封组件发生形变,空气无法从超声波焊接处进入针筒内部,不会发生细菌进入造成交叉感染情况。

附图说明

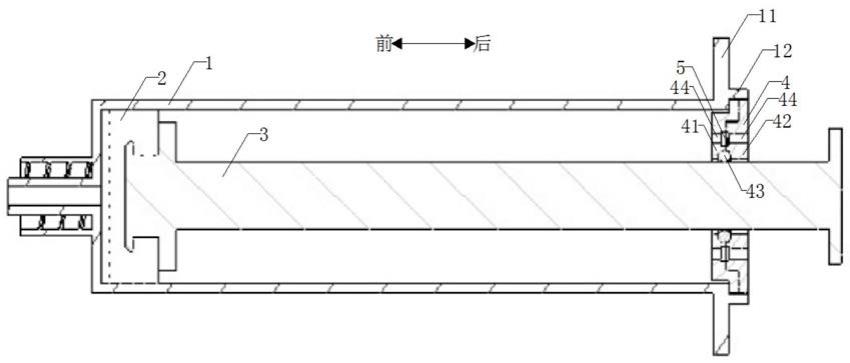

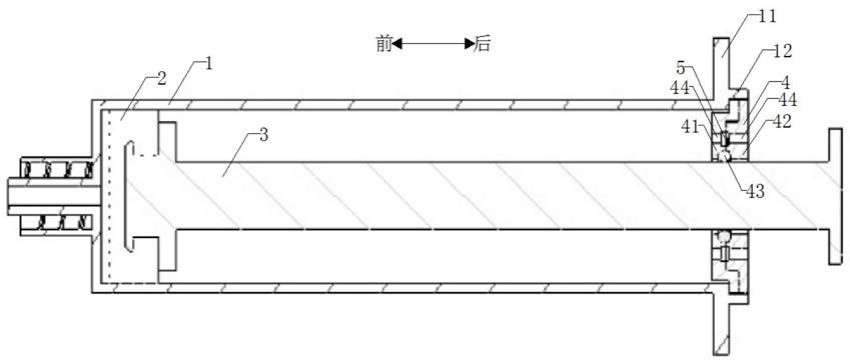

21.图1为本实用新型结构示意图;

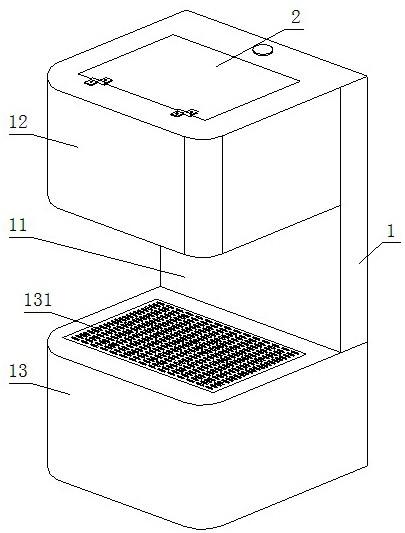

22.图2为密封组件结构示意图;

23.图3为密封组件后视图;

24.图4为密封组件与过滤膜连接立体展开图(图中未示出密封圈)。

具体实施方式

25.如图1

‑

4所示,一种抗污染溶药注射器,包括针筒1和活塞2,所述活塞2的后端设置推杆3,其特征在于,所述针筒1的后端设置密封组件4,所述密封组件4的周缘与针筒1的内壁固定密封连接,推杆3穿过密封组件4且与密封组件4滑动密封连接,所述密封组件4内嵌环形的过滤膜5,密封组件4的前后侧面对称设置若干与过滤膜5连接的透气孔44。

26.本实用新型的注射器包括针筒和活塞,活塞的后端设置推杆,针筒的后端设置密封组件,密封组件的周缘与针筒的内壁固定密封连接,推杆穿过密封组件且与密封组件滑

动密封连接,密封组件内嵌环形的过滤膜,密封组件的前后侧面对称设置若干与过滤膜连接的透气孔。空气从外部进入针筒内部时,依次经过后侧的透气孔、过滤膜和前侧的透气孔,环形的过滤膜的过滤面积远远大于现有技术中空气过滤器的过滤面积且生产组装较为简便易行,提高了过滤速度和效率,便于活塞拉拔,大大提高了配药效率。

27.所述密封组件4的周缘与针筒1的内壁通过超声波焊接固定密封连接。

28.本实用新型的注射器密封组件的周缘与针筒的内壁通过超声波焊接固定密封连接。超声波焊接连接相较与螺纹连接而言密封性能大大提高,空气无法从超声波焊接处进入针筒内部,不会发生细菌进入造成交叉感染情况。

29.所述密封组件4包括前密封件41和后密封件42,所述前密封件41的左侧设置空心凸台411,所述后密封件42的左侧设置与空心凸台411匹配的实心凸台421,所述过滤膜5设置在空心凸台411与实心凸台421的相对表面之间且空心凸台411和实心凸台421的相对表面通过超声波焊接固定密封连接,所述前密封件41和后密封件42在与过滤膜5对应处对称设置若干与过滤膜5连接的透气孔44,所述前密封件41和后密封件42的中心位置分别设置与推杆3匹配的前通孔413和后通孔423且推杆3依次穿过前通孔413和后通孔423,所述前通孔413的后部扩径形成前台阶面412,所述后通孔423的前部扩径形成后台阶面422,所述前台阶面412和后台阶面422围设成台阶腔45,所述台阶腔45内设置密封圈43,所述密封圈43与推杆3匹配设置且与推杆3滑动密封连接。

30.本实用新型的注射器内部各结构之间不存在过盈配合的情况,且空心凸台和实心凸台的相对表面通过超声波焊接固定密封连接不会导致密封组件发生形变,空气无法从超声波焊接处进入针筒内部,不会发生细菌进入造成交叉感染情况。

31.所述针筒1的后端设置翼板11,所述翼板11的后表面设置与其垂直的环形的凸出部12,所述针筒1、翼板11和凸出部12一体成型,所述密封组件4与凸出部12的内壁通过超声波焊接固定密封连接。

32.凸出部与密封组件通过超声波焊接固定密封连接,进一步提高了整体的密封性能。

33.所述过滤膜5为pe过滤膜、pp过滤膜和eptfe过滤膜中的一种。

34.pe过滤膜、pp过滤膜和eptfe过滤膜均为较佳的过滤材质。

35.所述密封组件4单侧的透气孔44数量为八个。

36.所述推杆3的截面形状为圆形、矩形或椭圆形。

37.所述前密封件41和后密封件42的材质为abs、pp和pc中的一种。

38.所述密封圈43为o型硅胶密封圈。

39.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质,在本实用新型的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本实用新型技术方案的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。