1.本发明涉及皮革制品的表面加工技术领域,尤其涉及冷珐琅制品的制备方法。

背景技术:

2.珐琅器是以珐琅为材料装饰而制成的器物。传统的珐琅器通常通过将经过粉碎研磨的珐琅釉料涂施于经过金属加工工艺制作后的金属制品的表面,经干燥、烧成等制作步骤后得到,制备工艺复杂,成本高昂。

3.使用树脂代替传统珐琅釉料对工艺品进行填充和固化的冷珐琅工艺成本低,制作简单,成品率高,成品形成的仿珐琅面能够展示传统珐琅同样的艺术效果。但是,由于冷珐琅制作工艺无需在高温炉中烧结呈色,且绝大多数的基底为金属材料,仿珐琅层和金属材料基底之间的结合强度较弱,且限制了仿珐琅工艺的应用范围。

4.因此,有必要开发新的冷珐琅制品及其制备方法以解决现有技术存在的上述问题。

技术实现要素:

5.本发明的目的在于提供一种冷珐琅制品的制备方法,以实现在皮质基底表面呈现仿珐琅效果以拓展仿珐琅工艺的应用,并确保皮质基底和仿珐琅材料之间的结合强度。

6.为实现上述目的,本发明的冷珐琅制品冷珐琅制品的制备方法包括以下步骤:

7.s0:提供皮质基底、若干金属丝、液态树脂胶、防染剂和粘合剂,所述皮质基底的待加工表面形成有若干凹槽;

8.s1:使用所述防染剂涂覆所述皮质基底的待加工表面和所述凹槽的内表面以形成防渗膜;

9.s2:将所述若干金属丝通过所述粘合剂嵌于所述若干凹槽以填充所述凹槽的开口,并将所述皮质基底的待加工表面分隔为若干封闭区域;

10.s3:使用所述液态树脂胶覆盖所述若干封闭区域的底面并填充每个所述封闭区域内的至少部分空间,形成若干填充结构;

11.s4:对所述若干填充结构进行固化处理形成若干仿珐琅层,得到所述冷珐琅制品。

12.本发明的所述冷珐琅制品的制备方法有益效果在于:通过所述步骤s1将所述防渗固定膜覆盖并固定于所述皮质基底的待加工表面和所述凹槽的内表面,避免了制备过程中形成仿珐琅层所使用的仿珐琅材料和皮质基底的直接接触渗透使皮质基底和仿珐琅层之间的结合强度降低,也避免了所述若干金属丝因直接粘接固定若干仿珐琅层可能造成的粘接剂接触渗透使得所述若干金属丝和所述皮质基底之间结合强度降低;另外,通过所述步骤s2使用所述若干金属丝围设形成若干封闭区域,并使若干仿珐琅层填充每个所述封闭区域内的空间,通过所述若干金属丝进一步加强了对所述若干仿珐琅层的固定作用,从而实现在皮质基底表面呈现仿珐琅效果以拓展仿珐琅工艺的应用的同时,确保了所述皮质基底和所述仿珐琅层之间的结合强度。

13.优选的,所述若干凹槽呈弧形,所述步骤s0还包括:提供刻刀,通过所述刻刀对所述原始植鞣皮的待加工表面进行刻线操作以形成所述若干凹槽;所述刻线操作的过程中,控制所述刻刀倾斜于所述原始植鞣皮的待加工表面形成的锐角为45

‑

60度,所述刻刀切入所述原始植鞣皮的待加工表面的深度为所述原始植鞣皮厚度的1/2

‑

1/3。其有益效果在于:有利于后续嵌入金属丝后保证金属丝和凹槽之间的紧密配合。

14.进一步优选的,所述皮质基底的厚度不低于2毫米,通过所述刻刀对所述原始植鞣皮的待加工表面进行刻线操作以形成呈弧形的若干所述凹槽的步骤包括,通过所述刻刀进行所述刻线操作并控制呈弧形的若干所述凹槽的的高度为1

‑

1.5毫米。

15.优选的,执行所述步骤s0之前,使用水对所述原始植鞣皮进行润湿,使所述原始植鞣皮的吸水率不低于50%,以增加所述原始植鞣皮的可塑性。

16.优选的,所述金属丝的宽度为3毫米

‑

5毫米,厚度为1毫米,所述步骤s2中,将所述若干金属丝通过所述粘合剂嵌于所述若干凹槽以填充所述凹槽的开口的步骤包括,控制所述金属丝嵌入所述凹槽的深度为所述凹槽深度的1/3

‑

1/2。其有益效果在于:确保金属丝和凹槽之间的紧密配合。

17.进一步优选的,所述步骤s2中,将所述若干金属丝通过所述粘合剂嵌于所述若干凹槽以填充所述凹槽的开口的步骤还包括,控制所述防渗固定膜的厚度低于所述金属丝顶面至所述皮质基底顶面垂直距离的1/10。

18.进一步优选的,所述步骤s2中,将所述若干金属丝通过所述粘合剂嵌于所述若干凹槽以填充所述凹槽的开口的步骤还包括,控制所述凹槽通过所述粘合剂夹持所述金属丝以实现紧密配合。

19.进一步优选的,所述步骤s2中,将所述若干金属丝通过所述粘合剂嵌于所述若干凹槽以填充所述凹槽的开口的步骤还包括,控制所述若干金属丝的顶面距离所述皮质基底的顶面具有同一高度。

20.优选的,所述步骤s3中,使用所述液态树脂胶覆盖所述若干封闭区域的底面并填充每个所述封闭区域内的至少部分空间的步骤包括,控制每个所述封闭区域内由所述液态树脂胶覆盖所形成的填充结构的顶面与所述金属丝的顶面齐平,且填充每个所述封闭区域内的空间。

21.优选的,所述步骤s0中,选择半植鞣皮基底和全植鞣皮基底中的任意一种作为所述皮质基底,选择若干柔性金属丝作为所述若干金属丝。

附图说明

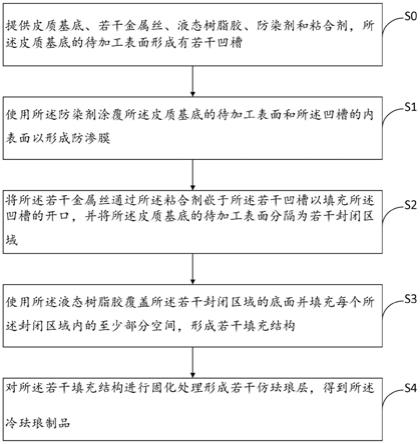

22.图1为本发明实施例的冷珐琅制品制备方法流程图;

23.图2为本发明实施例在湿润原始植鞣皮表面进行刻线后所形成结构的示意图;

24.图3为在图2所示结构基础上镶嵌金属丝后所形成结构的示意图;

25.图4为在图3所示结构基础上经滴胶和固化处理后所形成结构的示意图;

26.图5为本发明实施例在湿润原始植鞣皮表面的框形凹槽内镶嵌金属丝的装配过程示意图。

具体实施方式

27.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。除非另外定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本文中使用的“包括”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

28.本发明实施例提供一种冷珐琅制品及其制备方法,以实现在皮质基底表面呈现仿珐琅效果以拓展仿珐琅工艺的应用,并确保皮质基底和仿珐琅材料之间的结合强度。

29.具体的,所述冷珐琅制品包括:

30.皮质基底,设置有若干凹槽;

31.防渗固定膜,覆盖并固定于所述皮质基底的工艺表面以及所述若干凹槽的表面;

32.若干粘接层,固定粘接于所述防渗固定膜;

33.若干金属丝,通过若干所述粘接层一一对应粘接固定于所述凹槽以填充所述凹槽的开口,并将所述皮质基底分隔为若干封闭区域;

34.若干仿珐琅层,一一对应粘接固定设置于每个所述封闭区域,以覆盖每个所述封闭区域的防渗固定膜并填充每个所述封闭区域内的空间。

35.本发明的所述冷珐琅制品的制备方法,参照图1,包括以下步骤:

36.s0:提供皮质基底、若干金属丝、液态树脂胶、防染剂和粘合剂,所述皮质基底的待加工表面形成有若干凹槽;

37.s1:使用所述防染剂涂覆所述皮质基底的待加工表面和所述凹槽的内表面以形成防渗膜;

38.s2:将所述若干金属丝通过所述粘合剂嵌于所述若干凹槽以填充所述凹槽的开口,并将所述皮质基底的待加工表面分隔为若干封闭区域;

39.s3:使用所述液态树脂胶覆盖所述若干封闭区域的底面并填充每个所述封闭区域内的至少部分空间,形成若干填充结构;

40.s4:对所述若干填充结构进行固化处理形成若干仿珐琅层,得到所述冷珐琅制品。

41.一些实施例执行所述步骤s0之前,使用水对作为所述皮质基底的所述原始植鞣皮进行润湿,使所述原始植鞣皮的吸水率不低于50%,以增加所述原始植鞣皮的可塑性。

42.一些实施例中,所述原始植鞣皮为半植鞣皮和全植鞣皮的任意一种。

43.图2为本发明实施例在湿润的原始植鞣皮表面进行刻线后所形成结构的示意图。参照图2,润湿后的原始植鞣皮1表面形成若干凹槽2,若干所述凹槽2的一部分呈弧形,另一部分呈直线形。更具体的,呈直线形的所述凹槽2形成方框,呈弧形的所述凹槽2将所述方框分隔为若干区域。

44.一些实施例的所述步骤s0中,通过所述刻刀对所述原始植鞣皮的待加工表面进行刻线操作以形成呈弧形的若干所述凹槽的步骤包括,通过所述刻刀进行所述刻线操作并控制呈弧形的若干所述凹槽的的高度为1

‑

1.5毫米。

45.具体的,首先将图样绘制在透明纸上,将透明纸覆盖在润湿的所述原始植鞣皮1表

面后,使用圆头铁笔依图样的纹样绘制线条,将图样转绘到所述原始植鞣皮1表面;然后使用刻刀顺着图样线条进行刻线,形成如图2所示的若干所述凹槽2。

46.一些实施例中,通过所述刻刀对所述原始植鞣皮1的待加工表面进行刻线操作以形成呈弧形的若干所述凹槽;所述刻线操作的过程中,控制所述刻刀倾斜于作为皮质基底的所述原始植鞣皮的待加工表面形成的锐角为45

‑

60度,所述刻刀切入所述原始植鞣皮的待加工表面的深度为所述原始植鞣皮厚度的1/2

‑

1/3。

47.一些实施例中,所述刻刀为旋转刻刀。

48.一些实施例中,形成的所述凹槽的深度为所述皮质基底厚度的1/2

‑

1/3,所述皮质基底的厚度不低于2毫米。

49.一些实施例中,所述皮质基底为半植鞣皮基底和全植鞣皮基底中的任意一种。

50.一些实施例的所述步骤s1中,使用所述防染剂涂覆所述皮质基底的加工表面形成防渗膜的步骤具体包括:使用棉布或棉球蘸取防染液均匀涂抹在所述皮质基底的皮面上形成一层保护膜,防止后续的滴胶渗透皮面对皮质基底造成伤害。具体的防染剂为本领域常规的防染剂。

51.需要强调的是,在刻线后再进行所述步骤s1,使得所述防渗固定膜不仅能覆盖并固定于所述皮质基底的工艺表面,即待加工表面,还能够覆盖并固定于所述若干凹槽的表面,更能有效防止滴胶渗透皮面。避免了制备过程中形成仿珐琅层所使用的仿珐琅材料和皮质基底的直接接触渗透使皮质基底和仿珐琅层之间的结合强度降低,也避免了所述若干金属丝因直接粘接固定若干仿珐琅层可能造成的粘接剂接触渗透使得所述若干金属丝和所述皮质基底之间结合强度降低。

52.一些实施例的所述步骤s2中,将所述若干金属丝通过所述粘合剂嵌于所述若干凹槽以填充所述凹槽的开口的步骤还包括,控制所述防渗固定膜的厚度低于所述金属丝顶面至所述皮质基底顶面垂直距离的1/10,防止所述皮质基底被渗透的同时不影响金属丝的镶嵌。

53.图3为在图2所示结构基础上镶嵌金属丝后所形成结构的示意图。

54.一些实施例的所述步骤s2中,将所述若干金属丝通过所述粘合剂嵌于所述若干凹槽以填充所述凹槽的开口的步骤还包括,控制所述凹槽通过所述粘合剂夹持所述金属丝以实现紧密配合。

55.一些实施例的所述步骤s2中,所述粘合剂为白胶或b

‑

7000胶。参照图3,将每根金属丝3蘸取白胶或b

‑

7000胶后嵌入所述原始植鞣皮1后形成若干封闭区域,通过所述若干金属丝进一步加强了对后续形成的若干仿珐琅层的固定作用。进一步的,所述凹槽夹持所述金属丝以实现紧密配合。

56.一些实施例中,执行所述步骤s2前,采用镊子对若干原始金属丝按图样进行掐丝设计形成若干所述金属丝。

57.一些实施例的所述步骤s2中,将所述若干金属丝通过所述粘合剂嵌于所述若干凹槽以填充所述凹槽的开口的步骤包括,控制所述金属丝嵌入所述凹槽的深度为所述凹槽深度的1/3

‑

1/2。

58.一些实施例中,所述金属丝的宽度为3毫米

‑

5毫米,厚度为1毫米,所述凹槽的高度为1

‑

1.5毫米。

59.一些实施例的所述步骤s2中,将所述若干金属丝通过所述粘合剂嵌于所述若干凹槽以填充所述凹槽的开口的步骤还包括,控制所述若干金属丝的顶面距离所述皮质基底的顶面具有同一高度,简化加工工艺,以确保所述皮质基底和所述仿珐琅层之间的结合强度。

60.一些实施例的所述步骤s3中,使用所述液态树脂胶覆盖所述若干封闭区域的底面并填充每个所述封闭区域内的至少部分空间的步骤包括,控制每个所述封闭区域内由所述液态树脂胶覆盖所形成的填充结构的顶面与所述金属丝的顶面齐平,且填充每个所述封闭区域内的空间。

61.一些实施例的所述步骤s0中,选择半植鞣皮基底和全植鞣皮基底中的任意一种作为所述皮质基底,选择若干柔性金属丝作为所述若干金属丝。

62.一些实施例中,所述金属丝为柔性金属丝。所述柔性金属丝的宽度为2

‑

3毫米,厚度不超过2毫米。

63.图4为在图3所示结构基础上经滴胶和固化处理后所形成结构的示意图。

64.一些实施例的所述步骤s3中,使用所述液态树脂胶覆盖所述若干封闭区域的底面并填充每个所述封闭区域内的至少部分空间,形成若干填充结构。具体的,参照图4,在所述原始植鞣皮1表面具有若干所述金属丝3围设形成的若干封闭区域(图中未标示),使用液态树脂胶覆盖所述若干封闭区域(图中未标示)后形成了若干填充结构4。

65.需要强调的是,镶嵌若干金属丝后再进行滴胶形成若干填充结构,使得所述若干填充结构经后续的固化处理后能够进一步加强所述若干金属丝与所述皮质基底之间的相互作用。

66.一些实施例中,采用的液态树脂胶为光固化丙烯酸酯树脂胶。

67.一些实施例中,向所述液态树脂胶添加色精,可根据需求进行调色。

68.一些实施例中,将所述液态树脂胶按量涂敷到每个封闭区域后使所述皮质基底水平状态静置。

69.一些实施例的所述步骤s4中,根据所述液态树脂胶的性质选择合适的固化处理工艺。

70.一些具体的实施例中,采用紫外光固化的方式使光固化丙烯酸酯树脂胶固化,从而形成若干仿珐琅层。

71.一些实施例的所述步骤s2中,将所述若干金属丝通过所述粘合剂嵌于所述若干凹槽以填充所述凹槽的开口。

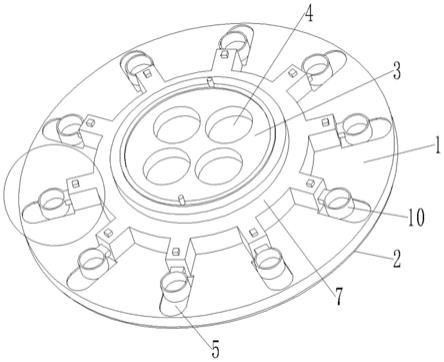

72.图5为本发明实施例在湿润原始植鞣皮表面的框形凹槽内镶嵌金属丝的装配过程示意图。参照图5,一种原始植鞣皮53的表面开设有框形凹槽51,将扁形金属丝52底部涂敷粘合剂后,由于所述扁形金属丝52具有柔性,将所述扁形金属丝52嵌入所述框型凹槽51的过程中可以使用镊子等夹具随时对所述扁形金属丝52的形状进行调整,使得所述扁形金属丝52能够通过粘合剂与所述框型凹槽51紧密配合。

73.虽然在上文中详细说明了本发明的实施方式,但是对于本领域的技术人员来说显而易见的是,能够对这些实施方式进行各种修改和变化。但是,应理解,这种修改和变化都属于权利要求书中所述的本发明的范围和精神之内。而且,在此说明的本发明可有其它的实施方式,并且可通过多种方式实施或实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。