1.本发明涉及一种土压平衡盾构机的螺旋输送机的出渣闸门系统。

背景技术:

2.盾构机的液压马达驱动刀盘旋转,将开挖掌子面切削下来的渣土,从刀盘开口进入落到土仓的底部,通过螺旋输送机运送至出渣闸门,再排到皮带输送机上,皮带输送机将渣土卸到停在轨道上的渣斗车里,并运到洞外出渣口吊至地面倒入渣土坑。

3.土压平衡盾构机在施工时,若遇到基岩突起和全断面中风化岩层,软硬不均岩土过渡段裂隙水较为发育,会造成土仓内的含水量增加,上方土层极易受水浸泡扰动坍塌,导致土方超挖,下方硬岩切削高温喷涌,盾构推进过程中出现跳动异响,土压波动和滾刀偏磨。在软土和硬岩交接出现汇水区,螺旋输送机排出的渣土不能满足皮带粘黏输送,带出的渣土造成掌子面开挖无法控制,掘进过程容易出现掌子面失稳、水土流失和地表沉降,盾构机停止掘进出现螺旋输送机的出渣闸门喷水漏浆等现象,给盾构施工安全及生产进度带来极其不利的影响。针对螺旋输送机喷涌问题进行分析,发现主要原因在岩土过渡段裂隙水较为发育,掌子面浸泡坍塌超挖水土不均比例失调,上软下硬盾构机刀盘高温切削产生气流,土压升高流窜往螺旋输送机的出渣闸门渗漏,形成循环周影响土仓压力波动变化失稳。为了防止出现喷涌现象,盾构机厂家通常采用的办法是在螺旋输送机前端设置一道土仓闸门,后端安装两道出渣闸门。土仓闸门由两个闸板左右对开,开口由中间向两侧开启,优点明显占用的空间小,但是渣土流动不畅容易沉积在闸门处,而会塞进缝隙容易卡住土仓闸门开关。螺旋输送机出渣闸门在遇到喷涌时,喷涌的泥沙作用在出渣闸门的闸板上,形成出渣闸板的阻力增大无法正常关闭,容易造成喷涌超方甚至地面坍塌。

技术实现要素:

4.本发明的目的在于克服现有技术的缺陷而提供一种土压平衡盾构机的螺旋输送机的出渣闸门系统,它能有效降低渣土的流动速度,使螺旋输送机内的高压渣土能及时泄压,更好地控制盾构机的土仓压力,避免盾构机在掘进过程中发生喷涌现象,使盾构机能保持连续掘进。

5.本发明的目的是这样实现的:一种土压平衡盾构机的螺旋输送机的出渣闸门系统,包括依次安装在螺旋输送机出渣口的第一道闸门和第二道闸门、出渣导管、第三道闸门和溜渣漏斗;其中,

6.所述第一道闸门、第二道闸门和第三道闸门的结构和尺寸均为相同,且第一道闸门的开闸方向与第二道闸门的开闸方向相反,第三道闸门的开闸方向与第二道闸门的开闸方向相同;

7.所述出渣导管呈弧形且进口端与出口端之间的夹角为120

°

~160

°

;

8.第一道闸门、第二道闸门和第三道闸门均包括闸板支撑架、闸板、一对油缸支座和两个液压油缸;

9.所述闸板支撑架包括支撑架本体、一对侧部尼龙导向槽、一个底部尼龙导向槽和密封组件;所述支撑架本体的表面中央开设一个矩形出渣闸口,该支撑架本体的顶面上开设一个与所述出渣闸口连通的闸板伸收口,沿出渣闸口的两个侧面和底面一一对应地开设两个侧槽和一个底槽;所述支撑架本体的进口端表面中央和出口端表面中央各自一体凸设一个法兰板;一对侧部尼龙导向槽一一对应地嵌置在支撑架本体的两个侧槽内;所述底部尼龙导向槽嵌置在所述支撑架本体的底槽内;所述密封组件包括设在支撑架本体的闸板伸收口内的盘根密封圈和安装在支撑架本体的顶面上且压在盘根密封圈上的密封压板;

10.所述闸板包括闸板本体和闸板顶部;所述闸板顶部的宽度大于闸板本体的宽度,闸板顶部的两边各自开设一个连接孔;所述闸板本体的宽度与一对侧部尼龙导向槽的间距适配,该闸板本体可移动地装在闸板支撑架内部的一对侧部尼龙导向槽之间,在出渣闸口完全关闭时闸板本体的底部插在所述底部尼龙导向槽内;

11.一对油缸支座对称地固定在所述支撑架本体的两边外侧面中部;

12.两个液压油缸一一对应地安装在一对油缸支座上,该两个液压油缸的活塞杆的自由端各自通过连接机构一一对应地连接在所述闸板顶部两边的连接孔中;

13.所述溜渣漏斗呈l形且进口端连接在所述第三道闸门出口端的法兰板上,该溜渣漏斗的进口端与出口端之间的夹角为100

°

~130

°

。

14.上述的土压平衡盾构机的螺旋输送机的出渣闸门系统,其中,所述支撑架本体的底面上开设若干个与所述底槽连通的清洗充气孔,并在每个清洗充气孔的外端安装不锈钢球阀;所述支撑架本体的两边外侧面上各自开设一个与侧槽连通的第一注油孔,还在支撑架本体的进口端顶部表面和出口端顶部表面上各自开设两个与所述闸板伸收口连通的第二注油孔,第一注油孔和第二注油孔的外端均安装黄油嘴。

15.上述的土压平衡盾构机的螺旋输送机的出渣闸门系统,其中,所述支撑架本体由进口端板件和出口端板件通过多个螺栓合抱而成,且进口端板件的厚度小于出口端板件的厚度。

16.上述的土压平衡盾构机的螺旋输送机的出渣闸门系统,其中,所述闸板顶部的表面上与所述支撑架本体的顶部表面之间安装位移传感器;所述支撑架本体的顶部表面上安装闸板关闭限位开关,所述闸板顶部的表面上对应安装限位挡板;所述闸板支撑架上安装一个支撑杆,该支撑杆上安装与限位挡板对应的闸板开启限位开关。

17.上述的土压平衡盾构机的螺旋输送机的出渣闸门系统,其中,所述油缸支座包括底座和两块支架,所述底座的背面焊接在所述支撑架本体的两边外侧面中部,该底座的正面两边各自开设两个螺纹盲孔;所述支架的表面中部开设一个穿孔,支架的侧面上再开设两个与所述底座的一边两个螺纹盲孔一一对应的螺栓通孔;两块穿孔的支架对称地安装在所述液压油缸中部的外表面上,并各自通过两个螺栓一一对应地安装在所述底座的两边。

18.上述的土压平衡盾构机的螺旋输送机的出渣闸门系统,其中,所述连接机构包括关节轴承、连接头、连接销和止动片;所述关节轴承嵌置在所述闸板顶部的连接孔内;所述连接头固定在所述液压油缸的活塞杆的自由端上,该连接头呈u形且两个侧壁上各自同轴地开设一个销孔;所述连接销的下部开设一个止动槽;所述止动片的厚度与所述连接销上的止动槽宽度适配,该止动片的表面上开设两个螺栓固定孔;所述液压油缸的活塞杆通过连接头连接在所述闸板顶部一边的连接孔,并将连接头上的销孔对准连接孔内的关节轴

承,所述连接销从连接头的一个侧壁的销孔中插入,并依次穿过连接孔内的关节轴承和连接头另一个侧壁的销孔,使止动槽位于连接头的另一个侧壁外;所述止动片嵌在连接销的止动槽内并通过两个螺栓固定在连接头的另一个侧壁上。

19.上述的土压平衡盾构机的螺旋输送机的出渣闸门系统,其中,所述出渣导管的进口端与出口端各自设有法兰板,且出渣导管出口端的法兰板与所述第三道闸门进口端的法兰板连接。

20.上述的土压平衡盾构机的螺旋输送机的出渣闸门系统,其中,所述溜渣漏斗包括漏斗体和一体连接在漏斗体出口端的l形溜渣槽,该溜渣漏斗的进口端与出口端之间的夹角为100

°

~130

°

。

21.本发明的土压平衡盾构机的螺旋输送机的出渣闸门系统具有以下特点:通过在螺旋输送机的出渣口依次安装第一道闸门、第二道闸门、出渣导管、第三道闸门和溜渣漏斗。使渣土先经过第一道闸门和第二道闸门的缓冲后,接着经过弧形的出渣导管的缓冲减速,再流落到第三道闸门,经第三道闸门减速后再流到溜渣漏斗,最后经过溜渣漏斗的缓冲减速后落到皮带输送机上。本发明的出渣闸门系统使渣土实现“弓”形流动,有效降低了渣土的流动速度,使螺旋输送机内的高压渣土能及时泄压,更好地控制盾构机的土仓压力,避免盾构机在掘进过程中发生喷涌现象,使盾构机能保持连续掘进。

附图说明

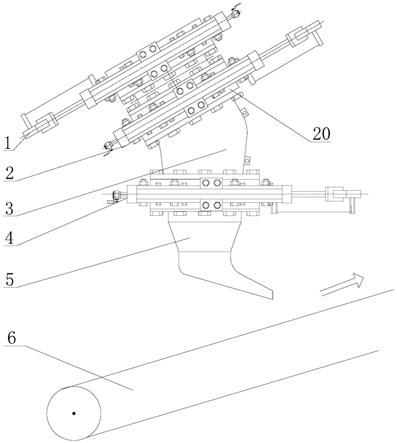

22.图1是本发明的盾构机的螺旋输送机的出渣闸门系统的结构示意图;

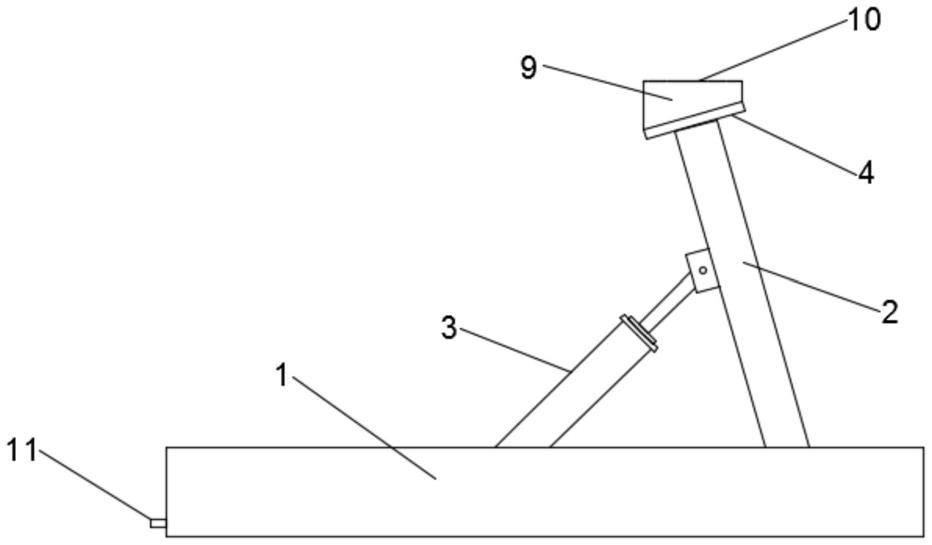

23.图2是本发明的出渣闸门系统中出渣导管的结构示意图;

24.图3是本发明的出渣闸门系统中的每道闸门的主视图;

25.图3a是图3中的侧视图;

26.图3b是图3中的a

‑

a向视图;

27.图3c是图3中的b

‑

b向视图;

28.图3d是本发明的每道闸门中的支撑架本体的主视图;

29.图3e是图3d中的c

‑

c向视图;

30.图3f是本发明的每道闸门中的闸板的主视图;

31.图3g是本发明的每道闸门中的油缸支座的主视图;

32.图3h是本发明的每道闸门中的油缸支座的侧视图;

33.图3i是本发明的每道闸门中的油缸支座的俯视图;

34.图3j是本发明的每道闸门中的液压油缸的主视图;

35.图3k是本发明的每道闸门中的液压油缸的侧视图;

36.图3l是本发明的每道闸门中的连接销的结构示意图;

37.图4是本发明的出渣闸门系统中溜渣漏斗的结构示意图。

具体实施方式

38.下面将结合附图对本发明作进一步说明。

39.请参阅图1至图4,本发明的土压平衡盾构机的螺旋输送机的出渣闸门系统,包括依次安装在螺旋输送机的出渣口的第一道闸门1、第二道闸门2、出渣导管3、第三道闸门4和

溜渣漏斗5。

40.第一道闸门1、第二道闸门2和第三道闸门4的结构和尺寸均为相同;且第一道闸门1的开闸方向与皮带输送机6的旋转方向相反,第二道闸门2的开闸方向与皮带输送机6的旋转方向相同,第三道闸门4的开闸方向与第二道闸门2的开闸方向相同。

41.出渣导管3呈弧形且进口端与出口端之间的夹角α为120

°

~160

°

;出渣导管3的进口端与出口端也各自设有法兰板30,且出渣导管3进口端的法兰板30与第二道闸门2出口端的法兰板20通过螺栓连接。

42.第一道闸门1、第二道闸门2和第三道闸门4均包括闸板支撑架40、闸板41、一对油缸支座42和两个液压油缸43;其中:

43.闸板支撑架包括支撑架本体40、一对侧部尼龙导向槽403、一个底部尼龙导向槽404和密封组件405;支撑架本体40由进口端板件401和出口端板件402通过多个螺栓合抱而成,且进口端板件401的厚度小于出口端板件402的厚度;支撑架本体40的表面中央开设一个矩形出渣闸口40a,该支撑架本体40的顶面上开设一个与出渣闸口40a连通的闸板伸收口40b,沿出渣闸口40a的两个侧面和底面一一对应地开设两个侧槽40c和底槽40d,侧槽40c的横截面和底槽40d的横截面均呈u形且开口均朝着出渣闸口40a;支撑架本体40的进口端表面中央和出口端表面中央各自对应地一体凸设一个法兰板40e;一对侧部尼龙导向槽403一一对应地嵌置在支撑架本体40的两个侧槽40c内;底部尼龙导向槽404嵌置在支撑架本体40的底槽40d内;密封组件包括设在支撑架本体40的闸板伸收口40b内的盘根密封圈405和安装在支撑架本体40的顶面上且压在盘根密封圈405上的密封压板406;支撑架本体40的底面上开设四个与底槽40d连通的清洗充气孔407,并在每个清洗充气孔407的外端安装不锈钢球阀44;支撑架本体40的两边外侧面上各自开设一个与侧槽40c连通的第一注油孔408,还在支撑架本体40的进口端顶部表面和出口端顶部表面上各自开设两个与闸板伸收口40b连通的第二注油孔409,第一注油孔408的外端和第二注油孔409的外端均安装黄油嘴45。

44.闸板41包括闸板本体41a和闸板顶部41b;闸板本体41a的宽度与一对侧部尼龙导向槽403的间距适配,使闸板本体41a可移动地装在闸板支撑架内部的一对侧部尼龙导向槽403之间;闸板顶部41b由闸板本体41a向上一体延伸而得,且闸板顶部41b的宽度大于闸板本体41a的宽度,该闸板顶部41b的两边各自开设一个连接孔410;闸板顶部41b的表面与支撑架本体40的顶部表面之间安装位移传感器46;支撑架本体40的顶部表面上安装闸板关闭限位开关471,闸板顶部41b的表面上对应安装限位挡板470;闸板支撑架上安装一个支撑杆48,该支撑杆48上安装与限位挡板470对应的闸板开启限位开关472;或者可以选择安装接近开关来控制闸板限位。

45.一对油缸支座42对称地固定在支撑架本体40的两边外侧面中部;油缸支座42包括底座421和两块支架422,底座421的一面焊接在支撑架本体40的两边外侧面中部,该底座421另一面的两边各自开设两个螺纹盲孔;支架422的中部开设一个穿孔420并且嵌装铜套,支架422的侧面上开设两个螺栓通孔,该两个螺栓通孔与底座421的两个螺纹盲孔一一对应;两块支架422各自通过两个螺栓一一对应地安装在底座421的两边。

46.每个液压油缸43的缸体431中部外表面上对称地设置两个圆柱形凸缘430,每个液压油缸43缸体431上的两个凸缘430一一对应地安装在油缸支座42的两块支架422上的穿孔420中;两个液压油缸43的活塞杆432的自由端各自通过连接机构一一对应地连接在闸板顶

部41b两边的连接孔410中。

47.连接机构包括关节轴承、连接头441、连接销442和止动片443;关节轴承嵌置在闸板顶部41b的连接孔410内;连接头441固定在液压油缸43的活塞杆的自由端上,该连接头441呈u形且两个侧壁上各自同轴地开设一个销孔440;连接销442的下部开设一个止动槽4420;止动片443的厚度与连接销442上的止动槽4420的宽度适配,该止动片443的表面上开设两个螺栓固定孔;液压油缸43的活塞杆432通过连接头441与闸板顶部41b连接孔410内的关节轴承连接,并将连接销442从连接头441的一个侧壁上的销孔440中插入,并依次穿过闸板顶部41b的连接孔410内的关节轴承和连接头441的另一个侧壁上的销孔440,使止动槽4420位于连接头441的另一个侧壁外;止动片443嵌在连接销442的止动槽4420内并通过两个螺栓固定在连接头441的另一个侧壁上。

48.溜渣漏斗5包括直立式漏斗体51和连接在漏斗体的l形溜渣槽52,该溜渣槽52的进口端与出口端之间的夹角β为100

°

~130

°

;该溜渣漏斗5的进口端设有法兰板50并与第三道闸门4出口端的法兰板40e连接。

49.本发明的土压平衡盾构机的螺旋输送机的出渣闸门系统,出渣导管3和溜渣漏斗5均采用16mn耐磨钢板制作,可以减少渣土长期冲刷工作面而磨损变形;出渣导管3和溜渣漏斗5能导流渣土,使渣土缓冲减速;每道闸门中的支撑架本体40和闸板41均采用65mn耐磨钢板制作,可以减少渣土长期冲刷工作面而磨损变形;侧部尼龙导向槽403和底部尼龙导向槽404均采用mc901尼龙板制作,起到支撑润滑闸板41改善运行工况,提高闸板密封,减少锈蚀卡滞,降低闸板41磨损变形产生漏水喷浆;闸板伸收口40b内的盘根密封圈405采用碳素纤维盘根,具有支撑抗磨、润滑密封闸板41的作用;密封压板406采用q235钢板制作,通过调整螺栓使压板406锁紧盘根密封圈405,能调整闸板41摩擦阻力和密封性能。第一道闸门1、第二道闸门2和第三道闸门4均采用液压油缸43来控制出渣闸口40a的开口度,通过调整出渣闸口40a出渣量的大小来平衡盾构机的土仓压力,防止螺旋输送机发生渗漏喷涌;连接销442采用40cr圆钢制作;液压油缸43的缸径=80mm,行程=730mm,活塞杆的直径=45mm,压力=21mpa。

50.闸板支撑架的底面钻攻清洗充气孔407并安装手扳不锈钢球阀44,能接气管充气保压阻止渣土溢流,或接水管清洗闸板41和改良渣土;支撑架本体40与闸板41之间增装外置位移传感器46和限位开关,位移传感器46能检测液压油缸43的移动行程,限位开关能控制保护液压油缸43过载;支撑架本体40顶部的闸板伸收口40b、侧部尼龙导向槽403和底部尼龙导向槽404的外侧注油孔,能润滑盘根密封圈405、保护侧部尼龙导向槽403和底部尼龙导向槽404,使闸板41与出渣闸口40a密封。第一道闸门1、第二道闸门2和第三道闸门4的结构方便制作和拆装维护,适合不同地质进行拆换,系统布局合理运行平稳。

51.本发明的土压平衡盾构机的螺旋输送机的出渣闸门系统,第一道闸门1、第二道闸门2和第三道闸门4的两个液压油缸43的动力源均是利用盾构机的液压源驱动,增装三位四通电磁阀进行换向控制。打开闸门按钮时,三位四通电磁阀的右位通电打开,压力油进入液压油缸43的无杆腔,液压油缸43的有杆腔通过液压阀组进行回油,液压油缸43的活塞杆432开始往外伸出打开闸板41,位移传感器46开始检测液压油缸43的移动行程,闸板41伸到终端使限位挡板470碰触到闸板开启限位开关472时,三位四通电磁阀断电,液压油缸43停止动作;关闭闸门按钮时,三位四通电磁阀的左位通电打开,压力油进入液压油缸43的有杆

腔,液压油缸43的无杆腔通过液压阀组进行回油,液压油缸43的活塞杆432开始往内缩回关闭闸板41,位移传感器46开始检测液压油缸43的移动行程,闸板41缩到终端使限位挡板470碰触到闸板关闭限位开关471时,三位四通电磁阀断电,液压油缸43停止动作。

52.当螺旋输送机的出渣口发生严重喷涌时,首先调整刀盘和螺旋输送机的转速,检查土仓压力和检测渣土温度,往前推进盾构机建立稳定掌子面,关闭第一道闸门1、第二道闸门2和第三道闸门4,分析螺旋输送机出渣口发生喷涌的原因,便于采取相关措施解决喷涌问题。

53.土压平衡盾构机在岩土过渡段开挖掘进时,刀盘的转速控制在0.8~1.2r/min,螺旋输送机的转速为1.0~3.0r/min,推进速度控制在8~10mm/min,土仓内部的压力为2.0bar左右。根据地层结构和喷涌程度,及时改变掘进参数,控制土仓内的温度和压力,适量减少泡沫和空气注入量,逐渐保持土仓压力平衡稳定。当螺旋输送机开始启动后,渣土从土仓通过螺旋输送机的叶片输送到出渣闸门系统,首先控制第一道闸门1的开口度为10%~20%,渣土通过第一道闸门1的缓冲后流落到第二道闸门2,控制第二道闸门2的开口度为30%~40%,渣土经过第二道闸门2的缓冲后流落到出渣导管3,并经出渣导管3缓冲减速后流落到第三道闸门4,控制第三道闸门4的开口度为50%~60%,渣土经过第三道闸门4的缓冲后,再次通过溜渣漏斗5缓冲减速,最后流落到皮带输送机6上。本发明的出渣闸门系统,使渣土实现“弓”形流动,有效降低了渣土的流动速度,减少螺旋输送机的出渣闸门产生喷涌。

54.以上实施例仅供说明本发明之用,而非对本发明的限制,有关技术领域的技术人员,在不脱离本发明的精神和范围的情况下,还可以作出各种变换或变型,因此所有等同的技术方案也应该属于本发明的范畴,应由各权利要求所限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。