1.本发明涉及支承板和电压检测线组件。

背景技术:

2.例如,作为车辆用等的要求较高的输出电压的电源,已知有将多个电池电连接而成的电池组件。在电池组件中,相邻的电池借助汇流条而被电连接。另外,例如像专利文献1所公开的那样,在各汇流条安装电压检测线,检测各电池间的电压。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2017

‑

27831号公报

技术实现要素:

6.发明要解决的问题

7.为了谋求电池组件的制造工序的简化,存在希望使电压检测线与汇流条的连接自动化这样的要求。在实现该自动化方面,电压检测线和汇流条的连接采用焊接是有效的。在对电压检测线和汇流条进行焊接的情况下,要求将电压检测线相对于汇流条高精度地定位。然而,在以往的电池组件中,电压检测线的定位精度不够高,有时需要通过作业人员的手动作业来进行电压检测线的位置调整。

8.本发明是鉴于这样的状况而完成的,其目的在于提供一种提高电压检测线的定位精度的技术。

9.用于解决问题的方案

10.本发明的一个方案是支承板。该支承板是对用于检测电池的电压的电压检测线进行支承的支承板,电压检测线具有导线以及将与电池的输出端子电连接的汇流条和导线电连接的引板端子部(日文:

タブ

端子部),支承板具有载置电压检测线的基板以及引板端子部的位置限制构造,位置限制构造具有与引板端子部抵接的承受面部以及朝向承受面部按压引板端子部的施力部。

11.本发明的另一方案是电压检测线组件。该电压检测线组件具有电压检测线和上述方案的支承板。

12.此外,对于以上的构成要素的任意的组合、将本发明的表现在方法、装置、系统等之间进行变换后的方案,作为本发明的方案也是有效的。

13.发明的效果

14.根据本发明,能够提高电压检测线的定位精度。

附图说明

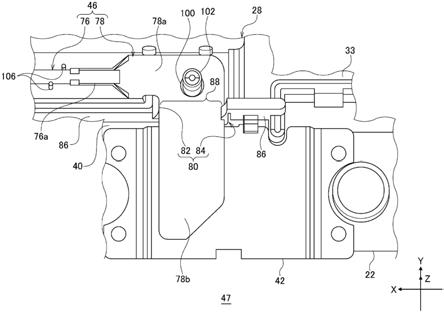

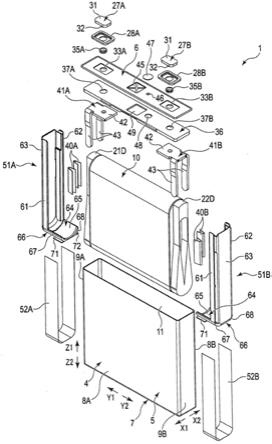

15.图1是具有实施方式的支承板的电池组件的分解立体图。

16.图2是电池组件的俯视图。

17.图3是实施方式的电压检测线组件中的包含引板端子部的区域的立体图。

18.图4是示意性地表示电压检测线组件中的包含引板端子部的区域的立体图。

19.图5是示意性地表示电压检测线组件中的包含引板端子部的区域的剖视图。

具体实施方式

20.以下,基于优选的实施方式,参照附图对本发明进行说明。实施方式并非限定发明而是例示,实施方式中记述的所有特征、其组合未必一定是发明的本质性的特征、组合。设为对各附图所示的相同或同等的构成要素、构件、处理标注相同的附图标记,并且适当省略重复的说明。另外,为了易于说明而方便地设定各图所示的各部分的比例尺、形状,并且只要没有特别提及就并非限定性地进行解释。另外,对于在本说明书或权利要求中使用“第1”、“第2”等用语的情况而言,只要没有特别提及,该用语就不表示任何顺序、重要度,而是用于区分某个结构和其他结构。另外,在各附图中,省略在说明实施方式上不重要的构件的一部分地进行表示。

21.图1是具有实施方式的支承板的电池组件的分解立体图。图2是电池组件的俯视图。此外,在图1中,简化了输出端子22、支承板28、汇流条42、电压检测线46。在图2中,简化了支承板28和电压检测线46,并且用虚线仅图示出一部分电池14。另外,省略了侧隔板10、约束构件12以及盖板60的图示。

22.电池组件1具有电池层叠体2、一对端板4、冷却板6、导热层8、侧隔板10、约束构件12、支承板28、电压检测线46以及盖板60。

23.电池层叠体2具有多个电池14以及单体间隔板16。各电池14例如为锂离子电池、镍氢电池、镍镉电池等能够充电的二次电池。另外,各电池14是所谓的方形电池,具有扁平的长方体形状的外装罐18。在外装罐18的一面设置未图示的大致长方形形状的开口,经由该开口在外装罐18收纳电极体、电解液等。在外装罐18的开口设置将开口密封的封口板20。

24.在封口板20,在长度方向上的一端附近配置正极的输出端子22,在另一端附近配置负极的输出端子22。一对输出端子22分别与构成电极体的正极板、负极板电连接。以下,适当地将正极的输出端子22称为正极端子22a,将负极的输出端子22称为负极端子22b。另外,在不需要对输出端子22的极性进行区分的情况下,将正极端子22a和负极端子22b统称为输出端子22。

25.外装罐18、封口板20以及输出端子22为导电体,例如为金属制。外装罐18的开口和封口板20例如通过激光焊接而被接合。各输出端子22贯穿形成于封口板20的贯通孔(未图示)。绝缘性的密封构件(未图示)介于各输出端子22与各贯通孔之间。

26.在本实施方式的说明中,为了方便,将封口板20设为电池14的上表面,将与封口板20相对的外装罐18的底面设为电池14的下表面。另外,电池14具有将上表面和下表面相连的两个主表面。该主表面是电池14所具有的6个面中面积最大的面。另外,主表面是与上表面的长边以及下表面的长边连接的长侧面。除了上表面、下表面以及两个主表面之外的其余两个面设为电池14的侧面。该侧面是与上表面的短边以及下表面的短边连接的一对短侧面。

27.另外,为了方便,在电池层叠体2中,将电池14的上表面侧的面设为电池层叠体2的上表面,将电池14的下表面侧的面设为电池层叠体2的下表面,将电池14的侧面侧的面设为

电池层叠体2的侧面。只要没有特别提及,这些方向和位置就是为了方便而规定的。因此,例如,在本发明中,被规定为上表面的部分不一定意味着位于比被规定为下表面的部分靠上方的位置。

28.在封口板20,在一对输出端子22之间设置阀部24。阀部24也被称为安全阀,其是用于供各电池14喷出电池内部的气体的机构。阀部24构成为能够在外装罐18的内压上升至预定值以上时开阀而释放内部的气体。阀部24例如包括设于封口板20的局部的与其他部分相比厚度较薄的薄壁部以及形成于该薄壁部的表面的线状的槽。在该结构中,当外装罐18的内压上升时,薄壁部以槽为起点破裂,由此开阀。各电池14的阀部24与后述的排气管道38连接,电池内部的气体从阀部24向排气管道38排出。

29.另外,各电池14具有绝缘膜26。绝缘膜26例如为筒状的收缩软管,其在外装罐18通过了其内部之后被加热。由此,绝缘膜26进行收缩并且将外装罐18的两个主表面、两个侧面以及底面覆盖。能够利用绝缘膜26来抑制相邻的电池14之间,或者电池14与端板4、约束构件12之间的短路。

30.多个电池14以相邻的电池14的主表面彼此相对的方式以预定的间隔层叠。此外,“层叠”意为在任意的1个方向上排列多个构件。因此,电池14的层叠也包括将多个电池14沿水平排列的情况。在本实施方式中,电池14沿水平层叠。因此,电池14的层叠方向x是沿水平延伸的方向。以下,适当地将水平且与层叠方向x垂直的方向设为水平方向y,将与层叠方向x以及水平方向y垂直的方向设为铅垂方向z。

31.另外,各电池14被配置为输出端子22朝向相同的方向。本实施方式的各电池14被配置为输出端子22朝向铅垂方向上方。另外,在将相邻的电池14串联地连接的情况下,各电池14以一个电池14的正极端子22a和另一个电池14的负极端子22b相邻的方式层叠。另外,在将相邻的电池14并联地连接的情况下,各电池14以一个电池14的正极端子22a和另一个电池14的正极端子22a相邻的方式层叠。

32.单体间隔板16也被称为绝缘间隔件,例如由具有绝缘性的树脂片构成。作为构成单体间隔板16的树脂,能够例示聚丙烯(pp)、聚对苯二甲酸丁二醇酯(pbt)、聚碳酸酯(pc)、noryl(注册商标)树脂(改性ppe)等热塑性树脂。单体间隔板16配置于相邻的两个电池14之间而使该两个电池14之间电绝缘。

33.电池层叠体2由一对端板4沿着电池14的层叠方向x夹持。一对端板4配置于电池层叠体2的在电池14的层叠方向x上的两端。一对端板4隔着外端隔板5与位于层叠方向x上的两端的电池14相邻。外端隔板5能够由与单体间隔板16相同的树脂材料构成。各端板4是由铁、不锈钢、铝等金属构成的金属板。外端隔板5介于端板4与电池14之间,由此使两者绝缘。各端板4在朝向水平方向y的两个面具有紧固孔4a。

34.在电池层叠体2的上表面载置支承板28。支承板28是对电压检测线46进行支承的板状的构件。电压检测线46是用于检测电池14的电压的构件。支承板28具有沿着电池层叠体2的上表面延伸的基板33,电压检测线46被载置于基板33。

35.基板33覆盖电池层叠体2的上表面,即覆盖各电池14的配置阀部24的面。基板33在与各电池14的阀部24对应的位置具有使阀部24暴露的多个开口32。另外,支承板28具有暂时贮存自各电池14喷出的气体的排气管道38。因此,支承板28也作为所谓的管道板而发挥作用。排气管道38沿着电池14的层叠方向x延伸并与各电池14的阀部24连接。各阀部24经由

开口32而与排气管道38连通。

36.排气管道38由覆盖多个开口32的上方的第1壁部34以及包围各开口32的侧方的一对第2壁部36划分而成。一对第2壁部36隔着多个开口32沿水平方向y排列。第1壁部34与各阀部24相对。一对第2壁部36自基板33朝向盖板60突出,构成排气管道38的两侧面。第1壁部34被固定于一对第2壁部36的上端而构成排气管道38的顶面。

37.另外,基板33在与各电池14的输出端子22对应的位置具有使输出端子22暴露的开口40。在各开口40载置汇流条42。多个汇流条42由支承板28进行支承。因此,支承板28也作为所谓的汇流条板而发挥作用。利用被载置于各开口40的汇流条42,将相邻的电池14的输出端子22彼此电连接。

38.在本实施方式的支承板28中,除了第1壁部34以外,由聚丙烯(pp)、聚对苯二甲酸丁二醇酯(pbt)、聚碳酸酯(pc)、noryl(注册商标)树脂(改性ppe)等树脂构成。第1壁部34由铁、铝等金属构成。另外,一对第2壁部36和基板33一体成形。第1壁部34通过螺钉等紧固构件(未图示)固定于一对第2壁部36。

39.汇流条42是由铜、铝等金属构成的大致带状的构件。汇流条42的一个端部与一个电池14的输出端子22电连接,另一个端部与另一个电池14的输出端子22电连接。汇流条42和输出端子22例如通过激光焊接而接合。也存在如下情况:汇流条42将相邻的多个电池14的同极性的输出端子22彼此并联连接而形成电池块,进而将电池块彼此串联连接。与在层叠方向x上位于两端的电池14的输出端子22连接的汇流条42具有外部连接端子44。外部连接端子44与外部负载(未图示)连接。

40.被载置于支承板28的基板33的电压检测线46通过与多个汇流条42电连接来检测各电池14的电压。电压检测线46具有多个导线76和多个引板端子部78。多个导线76与各汇流条42相关联。各导线76的一端利用引板端子部78与各汇流条42电连接。各引板端子部78为大致带状,一个端部被载置于汇流条42上,例如通过激光焊接而与汇流条42接合。各引板端子部78的另一个端部例如通过铆接固定、钎焊与导线76接合。

41.各导线76的另一端与连接器48连接。连接器48与外部的电池ecu(未图示)等连接。电池ecu对各电池14的电压等的探测、各电池14的充放电等进行控制。另外,一部分导线76将外部连接端子44和连接器48电连接。

42.冷却板6是沿着层叠方向x和水平方向y延伸的平板状,其由铝等导热性较高的材料构成。冷却板6以能够与电池层叠体2进行热交换的方式和电池层叠体2连接,而对各电池14进行冷却。电池层叠体2以下表面朝向冷却板6侧的方式载置于冷却板6。也可以使冷却板6以能够与电池组件1的外部进行热交换的方式和电池组件1的外部连接。另外,冷却板6也可以在内部具有供水、乙二醇等制冷剂流动的流路。

43.导热层8是介于电池层叠体2与冷却板6之间的绝缘性的构件。导热层8覆盖电池层叠体2的整个底面。导热层8例如能够由丙烯酸酯橡胶片、硅橡胶片等具有良好的导热性的公知的树脂片等构成。另外,导热层8也可以由具有良好的导热性和绝缘性的公知的粘接剂、润滑脂等构成。此外,在外装罐18被绝缘膜26等充分地绝缘的情况下,导热层8也可以不具有绝缘性。

44.侧隔板10具有绝缘性,其是用于使约束构件12和电池层叠体2绝缘的构件。在本实施方式中,在水平方向y上排列一对侧隔板10。在一对侧隔板10之间配置电池层叠体2、一对

端板4、冷却板6以及导热层8。各侧隔板10例如由具有绝缘性的树脂构成。作为构成侧隔板10的树脂,能够例示与单体间隔板16同样的热塑性树脂。

45.本实施方式的侧隔板10具有第1部分50、第2部分52以及第3部分53。第1部分50为矩形的平板状,其沿着电池层叠体2的侧面在电池14的层叠方向x上延伸。第2部分52是沿层叠方向x延伸的带状,其从第1部分50的下边向电池层叠体2侧突出。第3部分53是沿层叠方向x延伸的带状,其从第1部分50的上边向电池层叠体2侧突出。在第2部分52与第3部分53之间配置电池层叠体2、冷却板6以及导热层8。

46.约束构件12也被称为紧固件,其是在电池14的层叠方向x上较长的长条状的构件。在本实施方式中,在水平方向y上排列一对约束构件12。各约束构件12为金属制。作为构成约束构件12的金属,能够例示铁、不锈钢等。在一对约束构件12之间配置电池层叠体2、一对端板4、冷却板6、导热层8以及一对侧隔板10。

47.本实施方式的约束构件12具有平面部54和一对臂部56。平面部54为矩形形状,其沿着电池层叠体2的侧面在层叠方向x上延伸。一对臂部56从平面部54的铅垂方向z上的两侧的端部向电池层叠体2侧突出。在一对臂部56之间配置电池层叠体2、冷却板6、导热层8以及侧隔板10。

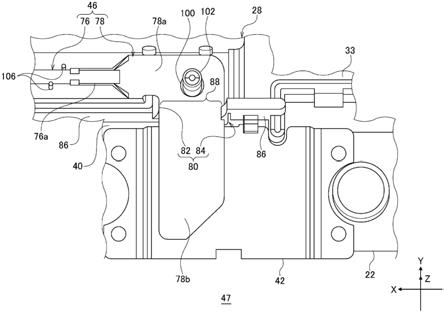

48.在平面部54的与各端板4相对的区域,通过焊接等固定有接触板68。在接触板68的与端板4的紧固孔4a对应的位置设置贯通孔70。另外,平面部54在与接触板68的贯通孔70对应的位置具有贯通孔58。

49.一对端板4卡合于各约束构件12的平面部54,由此多个电池14在层叠方向x上被夹入。具体而言,多个电池14和多个单体间隔板16交替地排列而形成电池层叠体2,电池层叠体2隔着外端隔板5在层叠方向x上被一对端板4夹持。另外,在电池层叠体2的下表面配置导热层8和冷却板6。在该状态下,电池层叠体2、一对端板4、冷却板6以及导热层8在水平方向y上被一对侧隔板10夹持。再者,一对约束构件12从一对侧隔板10的外侧在水平方向y上将整体夹入。

50.一对端板4和一对约束构件12以紧固孔4a、贯通孔70以及贯通孔58重合的方式相互对位。并且,螺钉等紧固构件59贯穿于贯通孔58和贯通孔70,并与紧固孔4a螺合。由此,将一对端板4和一对约束构件12固定。使一对端板4和一对约束构件12卡合,由此,多个电池14在层叠方向x上被紧固而被约束。

51.另外,约束构件12在层叠方向x上夹入多个电池14,并且在电池层叠体2、导热层8以及冷却板6的排列方向上夹入电池层叠体2、导热层8以及冷却板6。具体而言,约束构件12利用一对臂部56在铅垂方向z上夹入电池层叠体2、导热层8以及冷却板6。即,约束构件12兼具紧固多个电池14的功能以及紧固电池层叠体2和冷却板6的功能。

52.在将一对约束构件12固定于一对端板4的状态下,侧隔板10的第1部分50介于电池层叠体2的侧面与约束构件12的平面部54之间。由此,使各电池14的侧面和平面部54电绝缘。侧隔板10的第2部分52介于冷却板6与约束构件12的下侧的臂部56之间。由此,使冷却板6和下侧的臂部56电绝缘。侧隔板10的第3部分53介于电池层叠体2的上表面与约束构件12的上侧的臂部56之间。由此,使各电池14的上表面和上侧的臂部56电绝缘。

53.作为一例,在这些组装完成之后,在电池层叠体2载置支承板28。支承板28通过与一对侧隔板10的第3部分53卡合而相对于电池层叠体2固定。并且,在各电池14的输出端子

22载置汇流条42。另外,在支承板28载置电压检测线46。接着,使电压检测线46的导线76与各汇流条42电连接。然后,各汇流条42与输出端子22电连接。

54.在支承板28的上表面载置盖板60。盖板60是载置于支承板28并覆盖电压检测线46的板状的构件。本实施方式的盖板60是构成电池组件1的外轮廓的一部分具体而言是电池组件1的上表面的所谓的顶盖。能够利用盖板60来抑制冷凝水、灰尘等与电池14的输出端子22、阀部24、汇流条42、电压检测线46等接触。

55.盖板60例如由聚丙烯(pp)、聚对苯二甲酸丁二醇酯(pbt)、聚碳酸酯(pc)、noryl(注册商标)树脂(改性ppe)等具有绝缘性的树脂构成。盖板60于在铅垂方向z上与外部连接端子44重叠的位置具有绝缘盖部62。在盖板60载置于支承板28的状态下,外部连接端子44被绝缘盖部62覆盖。

56.盖板60的水平方向y上的两端部被固定于支承板28。本实施方式的支承板28在水平方向y上的两端部沿着层叠方向x隔开间隔地具有多个卡合爪72。另外,盖板60在沿着电池层叠体2的上表面延伸的基板61的从铅垂方向z观察时与各卡合爪72重叠的位置具有卡合孔74。当盖板60载置于支承板28时,各卡合爪72插入各卡合孔74。由此,盖板60的水平方向y上的两端部通过卡扣装配固定于支承板28。由支承板28、电压检测线46以及盖板60构成电压检测线组件47。

57.引板端子部78与汇流条42的层叠方向x上的大致中央部接合。或者,引板端子部78与汇流条42的跨两个电池14的区域接合。由此,能够使伴随各电池14的膨胀收缩的引板端子部78和汇流条42的接合部的位移量减小。因此,能够更稳定地维持引板端子部78和汇流条42之间的连接状态。

58.图3是实施方式的电压检测线组件47中的包含引板端子部78的区域的立体图。图4是示意性地表示电压检测线组件47中的包含引板端子部78的区域的立体图。此外,在图3和图4中,省略了盖板60的图示。

59.支承板28具有对引板端子部78的位置进行确定的位置限制构造80。位置限制构造80具有与引板端子部78接触的承受面部82以及朝向承受面部82按压引板端子部78的施力部84。

60.本实施方式的导线76具有与引板端子部78连接的连接端部76a。连接端部76a沿着开口40的边缘延伸。另外,引板端子部78具有被固定于连接端部76a的固定部78a以及与汇流条42接合的接合部78b。固定部78a沿着连接端部76a延伸的第1方向进行延伸,其一端侧例如铆接固定于连接端部76a。接合部78b从固定部78a的另一端向与连接端部76a延伸的第1方向相交的第2方向延伸。因此,引板端子部78为大致字母l状。

61.连接端部76a、固定部78a以及接合部78b的基端部被载置于基板33。接合部78b的顶端部在铅垂方向z上与汇流条42重叠,并焊接于汇流条42。在本实施方式中,第1方向为层叠方向x,第2方向为水平方向y。另外,引板端子部78在固定部78a和接合部78b相连的区域(字母l的角部)具有开口100。基板33于在铅垂方向z上与开口100重叠的位置具有卡定用突起102。

62.承受面部82和施力部84被配置为在第1方向上夹入接合部78b。具体而言,基板33具有沿着开口40的边缘延伸的壁部86。在壁部86设置切口88,接合部78b经由切口88向开口40突出。壁部86具有隔着切口88而彼此相对的第1侧面90和第2侧面92。第1侧面90构成承受

面部82。

63.在第2侧面92设置施力部84。施力部84具有从第2侧面92的上端向第1侧面90侧突出的支承部94、以及从支承部94的顶端向铅垂方向下方延伸的垂下部96。垂下部96自第2侧面92离开支承部94的突出量。因此,施力部84具有由支承部94和垂下部96构成的弹簧构造。本实施方式的基板33、壁部86以及施力部84为树脂的一体成形品。

64.施力部84在垂下部96的朝向第1侧面90侧的表面具有向第1侧面90侧突出的檐部98。从基板33和电压检测线46排列的第3方向观察,檐部98与引板端子部78的接合部78b重叠。在本实施方式中,第3方向为铅垂方向z。檐部98以随着自盖板60侧靠近支承板28侧而向第1侧面90侧突出的突出量逐渐增加的方式突出。

65.引板端子部78以开口100与卡定用突起102重叠的方式来确定位置,并被载置于基板33。此时,卡定用突起102贯穿开口100,引板端子部78相对于基板33的姿势大致确定。在引板端子部78载置于基板33的过程中,接合部78b从铅垂方向上方被向切口88压入。此时,接合部78b的缘部与檐部98接触,施力部84被向第2侧面92侧按压。由此,垂下部96的下端以支承部94为支点向靠近第2侧面92的方向进行位移。其结果,施力部84和承受面部82之间的间隔拉开,在两者之间夹入接合部78b。

66.当接合部78b越过檐部98时,接合部78b按压檐部98的力被解除,施力部84通过自身的弹力向远离第2侧面92的方向进行位移。由此,垂下部96与接合部78b接触,并将接合部78b向承受面部82按压。其结果,接合部78b固定于基板33而位移被限制。施力部84向承受面部82侧突出的突出量被设定为,在接合部78b未嵌入切口88的状态下,垂下部96和承受面部82之间的间隔比接合部78b的由垂下部96和承受面部82夹持的部分的尺寸小。由此,能够更可靠地将接合部78b向承受面部82按压。

67.接着,利用焊接夹具将汇流条42向输出端子22按压。在该状态下,对接合部78b的与汇流条42重叠的区域照射激光,将接合部78b焊接于汇流条42。然后,对汇流条42的与输出端子22重叠的区域照射激光,将汇流条42焊接于输出端子22。在进行了汇流条42的焊接之后,将盖板60安装于支承板28。

68.图5是示意性地表示电压检测线组件47中的包含引板端子部78的区域的剖视图。本实施方式的盖板60具有朝向支承板28突出的凸部104。本实施方式的基板61和凸部104为树脂的一体成形品。凸部104被配置为在铅垂方向z上与檐部98重叠。在盖板60载置于支承板28的状态下,凸部104的顶端与檐部98抵接。并且,凸部104抵抗施力部84的施力而将该施力部84朝向第2侧面92按压。其结果,垂下部96的朝向承受面部82侧的表面和接合部78b分离。

69.如图3所示,本实施方式的支承板28具有定位用突起106。定位用突起106配置于基板33中的铺设导线76的区域,并朝向盖板60突出。在电压检测线46载置于支承板28时,利用定位用突起106对导线76的连接端部76a的附近部进行定位。由此,即使在导线76带有习惯性弯曲的情况下,也能够对导线76、连接端部76a的延伸方向进行限制。因此,能够更可靠地利用施力部84将接合部78b向承受面部82按压。

70.如以上说明的那样,本实施方式的支承板28具有载置电压检测线46的基板33以及对电压检测线46的引板端子部78的位置进行限制的位置限制构造80。位置限制构造80具有与引板端子部78抵接的承受面部82以及朝向承受面部82按压引板端子部78的施力部84。另

外,本实施方式的电压检测线组件47具有支承板28和电压检测线46。由此,能够提高电压检测线46的定位精度。更具体而言,能够将引板端子部78相对于汇流条42高精度地定位。

71.通过将引板端子部78相对于汇流条42高精度地定位,能够避免引板端子部78与汇流条42的接触焊接夹具的位置、对汇流条42和输出端子22进行焊接的位置重叠。因此,能够省去通过作业人员的手动作业来进行引板端子部78的位置调整。因此,电压检测线46和汇流条42的连接方法能够采用焊接,能够使电压检测线46与汇流条42的连接自动化。其结果,能够谋求电池组件1的制造工序的简化,并且能够谋求电池组件1的成本削减。

72.此外,作为避免引板端子部78与汇流条42的接触焊接夹具的位置、汇流条42和输出端子22的焊接位置重叠的方法,考虑减小引板端子部78的大小。然而,在该情况下,存在引板端子部78和汇流条42之间的焊接面积变小而接合强度降低的危险。与此相对,根据本实施方式,能够维持引板端子部78和汇流条42之间的接合强度,并且能够实现电池组件1的制造工序的简化。

73.另外,本实施方式的引板端子部78具有接合部78b,该接合部78b在与导线76的连接端部76a延伸的第1方向相交的第2方向上延伸并与汇流条42接合。并且,承受面部82和施力部84在第1方向上夹入接合部78b。根据这样的构造,能够进一步提高引板端子部78的定位精度。

74.另外,本实施方式的施力部84具有檐部98,从基板33和电压检测线46排列的第3方向观察,该檐部98与引板端子部78重叠。由此,能够对引板端子部78在远离基板33的方向上的位移进行限制。因此,能够进一步提高引板端子部78的定位精度。

75.另外,本实施方式的电压检测线组件47具有载置于支承板28并覆盖电压检测线46的盖板60。盖板60具有在载置于支承板28的状态下抵抗施力部84的施力而按压该施力部84的凸部104。由此,能够将引板端子部78焊接于汇流条42,并且能够使不再需要将引板端子部78向承受面部82按压的施力部84远离引板端子部78。其结果,能够避免施力部84由于金属制的引板端子部78和树脂制的施力部84之间的摩擦而磨损从而产生粉尘的情况。

76.以上,详细地说明了本发明的实施方式。前述的实施方式只不过是示出了实施本发明时的具体例的实施方式。实施方式的内容并不限定本发明的保护范围,在不脱离权利要求书所限定的发明的思想的范围内,能够进行构成要素的变更、追加、删除等多种设计变更。添加了设计变更的新的实施方式兼具所组合的实施方式和变形各自的效果。在前述的实施方式中,关于能够进行这样的设计变更的内容,附有“本实施方式的”、“在本实施方式中”等表述来进行强调,但即使是没有这样的表述的内容,也允许进行设计变更。实施方式所包括的构成要素的任意的组合作为本发明的形态也是有效的。在附图的剖面标注的阴影线并非对标注了阴影线的对象的材质进行限定。

77.实施方式也可以由以下记载的项目来特定。

78.[项目1]

[0079]

一种电池组件,其中,

[0080]

所述电池组件具有:

[0081]

电池14;

[0082]

电压检测线46,其用于检测电池14的电压,具有导线76和引板端子部78;以及

[0083]

支承板28,其对电压检测线46进行支承,该支承板28具有载置电压检测线46的基

板33以及引板端子部78的位置限制构造80,位置限制构造80具有与引板端子部78抵接的承受面部82以及朝向承受面部82按压引板端子部78的施力部84。

[0084]

附图标记说明

[0085]

14、电池;22、输出端子;28、支承板;33、基板;42、汇流条;46、电压检测线;47、电压检测线组件;60、盖板;76、导线;76a、连接端部;78、引板端子部;78b、接合部;80、位置限制构造;82、承受面部;84、施力部;98、檐部;104、凸部。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。