1.本发明涉及一种密封圈密封能力验证装置,具体涉及一种验证密封圈在真空环境动态对接形式中密封能力的装置,属于气密性试验技术领域。

背景技术:

2.安装在各种机械设备上的密封圈需要在规定的温度、压力以及不同的液体和气体中静止或运动状态下起密封作用。然而密封圈的密封效果受到材料、硬度、压缩量、尺寸、形状、密封槽形状等多种因素影响。例如,其典型的使用工况之一是:在真空环境中,需要建立一个与大气联通的通道,该通道通过动态对接形式连接,连接处通过密封圈压紧实现密封。

3.据申请人了解,目前尚无简便有效验证密封圈在真空环境动态对接中密封能力的现成装置。

4.检索可知,申请号为00113598的中国专利文献公开了一种波纹式伸缩节外加压密封试验的方法,以波纹式伸缩节的密封波纹管段与套管之间的间隙作为压力介质腔,压力介质的压力为径向向内作用于密封波纹管段,或者是以波纹式伸缩节的密封波纹管段与位于其外侧的第二密封波纹管段之间形成的间隙作为压力介质腔,压力介质的压力为径向向内作用于密封波纹管段,然而其试验对象是波纹管,其实质是加工完成的波纹管在外加压的情况下密封性能的验证,用于判断出焊缝泄漏的具体部位,其波纹管在试验过程中几乎不发生伸缩位移,其密封圈始终通过法兰压紧至固定压缩量进行密封。此外,申请号为201120029676.5、202010806607.4的中国专利文献分别公开了导轨式泵用机械密封试验装置以及低压密封试验模块集成装置。这些现有技术方案均无法作为验证密封圈在真空环境动态对接中密封能力的装置。

技术实现要素:

5.本发明的目的在于:提出一种密封圈密封能力验证装置,从而便捷地解决密封圈在真空环境动态对接中密封性能的验证问题。

6.为实现上述目的,本发明密封圈密封能力验证装置的基本技术方案为:包括分别支撑在基座两端的真空罐体和推杆组件;所述真空罐体由一端敞口的内层和外层构成,所述外层的敞口安装与之密封固连的外法兰盘,所述内层的敞口具有嵌装试验密封圈的内法兰;所述外法兰盘的内孔与密封波纹管的一端密封连接,所述密封波纹管的另一端与施压环密封连接,所述施压环的内表面与所述内法兰嵌装试验密封圈的端面对合适配;所述推杆组件具有可伸缩的推杆,所述推杆邻近真空罐体的一端与施力平台衔接,所述施力平台具有通过施压环作用于所述内法兰的环形作用端。

7.试验时,真空罐体内层通过内法兰的试验密封圈与密封波纹管连接的施压环内表面构成密封副。当推杆组件的推杆前推时,通过施力平台均匀施力,使施压环表面贴紧内法兰,从而使试验密封圈产生弹性变形,形成对活动面的密封。在此过程中,密封波纹管可以

通过自身伸缩,补偿施压产生的位移,确保始终在真空罐体的内、外层之间形成可抽真空夹层空间,以及在内层之内构建与大气连通的通道。

8.这样,当对真空夹层空间抽真空后,即可借助相应的测试仪器方便地得到试验密封圈在真空环境动态对接中的密封性能验证数据。

9.本发明进一步的完善还有:所述环形作用端的外径与密封波纹管的内径适配,这样可以同时对密封波纹管起到内支撑和定位作用。

10.所述施压环的内端具有凹陷的内表面。所述推杆邻近真空罐体的一端伸入施力平台中部的定位凸环内,与之衔接。这样可以使推杆和施压环之间稳妥就位、可靠定位。

11.所述施压环的外表面具有与施力平台环形作用端适配的定位环槽,所述施力平台通过嵌入施压环定位环槽的环形作用端施压于所述内层的内法兰。这样可以保证对密封圈的压紧作用力均匀平稳。

12.所述外层的敞口具有法兰圈,并通过紧固件安装与之密封固连的外法兰盘。所述外法兰盘的内孔与插入其中的密封波纹管的一端焊接密封连接。所述密封波纹管的另一端套在施压环外,与之密封焊接连接。这些结构避免了其它可能的泄露环节。

13.所述施压环通过桥架装有噪声传感器,所述基座上装有通过电控阀门和压力传感器的抽真空管路。

附图说明

14.下面结合附图对本发明进一步具体说明。

15.图1是本发明实施例一的结构示意图。

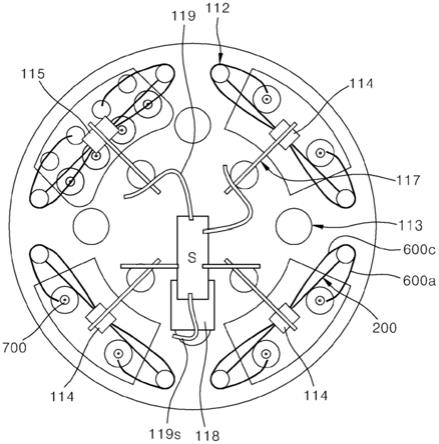

16.图2是图1的俯视图。

17.图3是图1实施例的立体分解结构示意图。

18.图4是图1实施例中波纹管部分的局部放大结构示意图。

具体实施方式

19.实施例一本实施的密封圈密封能力验证装置如图1至图4所示,基座4的两端分别支撑真空罐体1和推杆组件3。真空罐体1由一端敞口的内层1

‑

1和外层1

‑

2构成。外层1

‑

2的敞口具有法兰圈1.1,并通过紧固件安装与之密封固连的外法兰盘1.2。内层1

‑

1经瓶颈的敞口具有内法兰6,该内法兰6的外端面具有嵌装试验密封圈7的嵌槽。

20.外法兰盘1.2的内孔与插入其中的密封波纹管2的一端焊接密封连接,密封波纹管2的另一端套在施压环13外,与之密封焊接连接。施压环13的内端具有凹陷的内表面,该内表面与内法兰6嵌装试验密封圈7的端面对合适配。

21.推杆组件3主要由电缸3

‑

1及其伸缩端的推杆3

‑

2构成,并在相应位置装有力传感器9、位移传感器10。推杆3

‑

2邻近真空罐体1的一端伸入施力平台5中部的定位凸环5.1内,与之衔接。施压环13的外表面具有与施力平台5环形作用端适配的定位环槽,施力平台5通过嵌入施压环13定位环槽的环形作用端5.2稳妥施压于内层的内法兰6。环形作用端5.2的外径与密封波纹管2的内径适配。

22.此外,施压环13通过桥架装有噪声传感器8,基座4上还装有通过电控阀门12和压力传感器11的抽真空管路。图3中的14为罐体与法兰圈和法兰盘之间的o型密封圈。

23.试验时,固定于基座4一侧的推杆组件3在电缸驱动下伸出,通过施力平台5将压紧力均匀施加到密封波纹管2内端的施压表面上,嵌固于真空罐体1内法兰6上的试验密封圈7产生弹性变形,形成对活动面的密封。试验密封圈7在位移传感器10的检测下达到预设形变量,同时开始对真空罐体1的夹层空间进行抽真空。当达到预设真空度后开始进行保压,通过压力传感器11实时监测试验密封圈7在该真空度下的泄漏率;通过噪声传感器8监测泄漏噪声值;通过力传感器9监测密封圈承受的压力值。在此过程中,密封波纹管在保证密封的前提下实现伸缩运动中的位移补偿,达到在被真空所隔的环境中构建与大气连通通道的目的。最后通过对试验密封圈的泄漏率、压缩量、承压值和泄漏噪声值等多个维度进行密封性能定量分析与评价。通常泄漏率越低、泄漏噪声值越低,表明其密封能力越好,通过多组动态试验,不断确定密封圈的各项参数,可以为特定使用场景的密封圈选型提供可靠的试验数据,同步记录的压缩量值和承压值对工程实践中的结构设计提供重要的数据参考。

24.试验表明,本实施例具有以下诸多有益效果:1、不仅可以满足多种情况在真空环境动态对接形式中验证密封圈密封能力的需求,而且结构简单、效率高、成本低、更节能。

25.2、该试验装置可以通过力传感器验证特定压力下密封圈的密封能力,因此适用于对密封圈受压结构承压值有限制的情况,即可以验证特殊情况下的密封选择,例如对密封压紧力有严格限值的接驳装置。

26.3、便于配备各种智能传感设施通过物联网架构完成试验过程中各项运行数据的采集、传输、存储、分析、展示和自动控制,同时可以提取敏感信息特征,为密封圈密封能力的验证提供定量直观的评价标准,随着数据模型的不断完善而形成更加科学的评价体系。

27.4、采用金属波纹膨胀节作为密封波纹管,真空条件下的密封性好,可靠性高且寿命较长。

28.5、真空罐体夹层空间抽真空体积小,提高了试验效率。

29.以上实施例不限定本发明的权利范围,依本发明的思路所作的等效变化仍属于本发明的保护范围。例如,密封波纹管、施力平台和推杆组件均为可拆卸形式;基座的布置既可以是卧式也可以是立式;法兰可以根据不同试验需要替换成其它形状。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。