1.(第1观点)本发明涉及一种容器的泄漏检查方法。

2.(第2观点)本发明涉及一种在随内容物减少内袋收缩的积层剥离容器的容器主体上形成外部气体导入孔的方法。

背景技术:

3.(第1观点)专利文件1提供了一种基于向内袋内供给空气并在进过规定时间后内袋内的压力是否到达规定值来检查内袋是否有开孔的方法。

4.(第2观点)专利文件2公开了一种在随内容物减少内袋收缩的积层剥离容器的容器主体上形成外部气体导入孔的方法。具体而言,其是通过将开孔钻头的刃部按压在外壳上来的方式来形成外部气体导入孔。现有技术文件专利文件

5.专利文件1:日本专利第3303234号专利文件2:日本特开2019-81574号公报

技术实现要素:

(发明要解决的课题)

6.(第1观点)在专利文件1的方法中,当向内袋内供给空气时内袋会无意地鼓起,这样即使是在内袋不存在穿孔的情况,都有可能判定为内袋存在穿孔,因此期望利用其它手段来进行泄漏检查。

7.另外,在使用筒状型坯形成的容器中,有时从底部的密封部产生空气泄漏,因此期望有一种能够可靠地检测来自该部位的泄漏的方法。

8.本发明是鉴于这样的情况而完成的,其提供一种能够检测从容器的底部发生泄漏的泄漏检查方法。

9.(第2观点)在专利文件2中提供了一种在抽吸头上连接抽吸装置,通过操作该抽吸装置,可以抽吸除去开孔钻头周围的切屑,同时在横跨开孔钻头整个长度上延伸的空洞上连接吸排气装置,并通过操作该吸排气状态,来将切除片保持在开孔钻头的前端部。

10.由于抽吸装置和吸排气装置所产生的抽吸力会发生一定程度的变动,因此利用专

利文件2的构造会造成开孔钻头周围与开孔钻头的空洞内部的压力差发生变化,其结果是造成切除片无法被保持、以及切除片会进入到开孔钻头的空洞内部深处等现象。

11.本发明是鉴于上述情况而完成的,其提供一种能够使切除片稳定地保持在开孔钻头处的外部气体导入孔的形成方法。(用于解决课题的技术方案)

12.(第1观点)根据本发明,提供过一种容器的泄漏检查方法,所述泄漏检查方法具备检查序,所述检查工序使用具备有底筒状的杯和流量计的检测机构来进行,所述流量计与所述杯的内部空间连通,在所述检查工序中,通过在所述杯配置成覆盖所述容器的底部的状态下,基于对所述内袋的内部进行加压时所述流量计所检测的流量来判断是否泄漏。

13.本发明的方法中,由于是在将杯配置成覆盖底部的方式的状态下,基于对内袋内部进行加压时流量计所检测到的流量来判断是否发生泄漏,因此可以高精度地检测出从底部产生的泄漏。

14.以下,例示本发明的各种实施方式。以下所示实施方式可彼此组合。优选在所述方法中,所述检测机构具备配置在所述杯内的底面的底部橡胶部件,在所述检查工序中,以将所述底部的周缘与所述底部橡胶部件抵接的方式配置所述杯。优选所述方法具备抓握工序,所述抓握工序是使用具有抓握机构和所述检测机构的底部侧装置来进行,在所述抓握工序中,在所述杯覆盖所述底部的状态下,所述抓握机构抓握所述容器的躯干部。优选所述方法具备设置工序,所述设置工序是使用口部侧装置来进行,所述口部侧装置具备口部橡胶部件和加压器,所述口部橡胶部件具有通气孔,在所述设置工序中,以所述容器的所述口部的端面与所述口部橡胶部件抵接的方式配置所述容器,在所述检查工序中,所述加压器通过所述通气孔和所述口部的开口部想所述内袋内吹入空气来对所述内袋的内部进行加压。优选在所述方法中,所述口部侧装置具备直立部,所述直立部具备支撑所述容器的所述口部或所述口部附近部位的容器支撑部、以及收容所述口部橡胶部件的收容部。优选在所述方法中,所述容器构成为具有外壳和内袋且随内容物减少所述内袋收缩。

15.(第2观点)根据本发明提供一种积层剥离容器的容器主体的外部气体导入孔的形成方法,其具备支撑工序和切入形成工序,在所述支撑工序中,将外壳和内袋积层构成的容器主体支撑在支撑夹具,在所述切入形成工序中,在使用抽吸头形成减压空间的状态下,在所述减压空间内用开孔钻头在所述外壳上形成环状的切口并形成切除片,所述抽吸头具备用来抽吸所述抽吸头内的空气和所述碎屑的抽吸孔,且通过所述抽吸形成所述减压空间,所述开孔钻头具备具有刃部的前端部,到达至所述前端部的空洞、以及使所述空洞与所述减压空间连通的连通孔,所述切口是通过,在所述容器主体支撑在所述支撑夹具,且将所述前端部和所述连通孔配置在所述减压空间内的状态下,一边旋转所述开孔钻头一边将所述刃部按压在所述外壳上的方式形成的。

16.通过利用本发明,可以在将前端部和连通孔配置在减压空间内的状态下形成切除

片。通过这样的结构,开孔钻头的空洞内部的压力随减压空间内的压力联动变化,因此即使安装在抽吸头上的抽吸装置的抽吸力发生变动,开孔钻头周围与开孔钻头的空洞内的压力差也几乎或完成不发生变化,从而能够稳定地将切除片保持在开孔钻头的前端部。

17.以下,例示本发明的各种实施方式。以下所示实施方式可彼此组合。

18.优选在所述方法中,所述支撑夹具具备筒部,所述筒部的一端具有端部开口,通过从所述端部开口将所述容器主体插入到所述支撑夹具内,使所述容器主体支撑在所述支撑夹具,所述支撑夹具在所述筒部的侧面具备用来插入所述开孔钻头的钻头开口,通过所述钻头开口插入所述开孔钻头形成所述切口。优选在所述方法中,所述抽吸头具备可插通所述开孔钻头的钻头插通孔,所述抽吸头以所述钻头插通孔和所述抽吸孔与所述钻头开口连通的方式与所述支撑夹具紧密接触,通过所述钻头插通孔和所述钻头开口插入所述开孔钻头形成所述切口。优选在所述方法中,所述连通孔的直径为2.7~3.5mm。优选在所述方法中,所述空洞设置成到达至所述开孔钻头的后端,该方法具备释放工序,在所述释放工序中,一边用所述抽吸头进行抽吸,一边从所述后端向所述空洞内吹入空气,从而释放被保持在所述前端部的切除片。

附图说明

19.图1是在本发明第1观点所涉及的第1实施方式中,用来作为泄漏检查对象的容器1的立体图。图2是泄漏检查装置2的立体图。图3是底部侧装置3的分解立体图(其中,省略图示支架33)。图4是口部侧装置4的分解立体图。图5是将容器1设置在口部侧装置4状态下的截面图。图6中,图6a表示的是用杯32a覆盖底部7b后的状态,图6b表示的从图6a所示状态用抓握机构31抓握躯干部7a后的状态。图7是表示将抓握容器1后的底部侧装置3向口部侧装置4正上方移动后的状态的立体图。图8表示的是从图7所示状态降下底部侧装置3并将容器1设置在口部侧装置4后的状态的立体图。图9表示的积层剥离容器101的容器主体103的主视图。图10表示的是在图9的容器主体103上安装了阀部件105的状态下的a-a截面的截面图。图11表示的是在支撑夹具104上支撑容器主体103之前的状态的截面图(其截面与图10相同)。图12表示的是将容器主体103支撑在支撑夹具104后的状态的截面图。图13中,图13a表示的是支撑夹具104的截面图(其截面与图11相同),图13b表示的是图13a中的b-b截面图,图13c表示的是从图13a中的箭头c方向观察时的图。图14中,图14a表示的是图13a的右侧面图,图14b表示的是图13a中的d-d截面图。图15表示的是将卡止片106支撑在卡止片支撑槽104i后的状态,其中,图15a表示

的是与图13a相对应的截面图,图15b表示的与图14a相对应的右侧面图。图16表示的是将开孔钻头130抵接在容器主体103厚的状态的截面图。图17是图16中的区域a的放大图。图18表示的是开孔钻头130,其中,图18a是立体图,图18b是图18a的前端部130c附近的放大图,图18c是图18a的俯视图,图18d是图18c中的a-a截面图。图19是与图17中的区域a相对应部分的放大图,其具体表示的是用开孔钻头130形成了切口115b后的状态。

具体实施方式

20.以下,说明本发明的实施方式。在以下所示实施方式中所示出的各种特征可彼此组合。此外,各特征独立可各自独立构成本发明。

21.1.第1观点1-1.第1实施方式对本发明第1观点的第1实施方式所涉及的容器的泄漏检查方法进行说明。

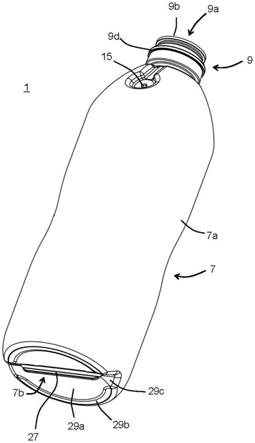

22.1-1-1.容器1首先,使用图1和图6对作为泄漏检查对象的容器1进行说明。

23.容器1为有底筒状,其具备收容内容物的收容部7、以及从收容部7吐出内容物的口部9。收容部7具备躯干部7a和底部7b。在口部9设置卡合部(外螺纹部)9d,从而能够安装盖或泵。

24.底部7b设置有中央凹陷区域29a、以及围绕中央凹陷区域29a周围设置的周缘区域29b,且在中央凹陷区域29a设置有密封部27。为了提高密封强度,优选将密封部27做成从底面突出,但也可以不突出。在周缘区域29b处设置与中央凹陷区域29a连接的周缘凹陷区域29c。

25.容器1可以通过直接吹塑成形而形成。在这种情况下,密封部27是通过用一对分割(组合)模具压碎筒状的型坯并将焊接型坯彼此相对的两个面而形成的。此时,若焊接不充分,则在密封部27处发生泄漏,从而导致在密封部27容易发生泄漏,因此从该部位检测泄漏的技术意义重大。

26.如图6所示,积层剥离容器可作为容器1的一个例子,其具有外壳12和内袋14,且随着内容物减少内袋14收缩。在这样的容器中,因为外部气体不容易就进入到内袋14内部,从而可以抑制内容物劣化。此外,在积层剥离容器中,由于密封部27处容易发生泄漏,因此对其应用本发明的技术意义重大。应当指出,容器1也可以是不具有内袋的单壁构造的容器。此时,优选容器1是多层结构。当其是多层结构时,密封部27处容易发生泄漏,因此对其应用本发明的技术意义重大。

27.外壳12例如由低密度聚乙烯、直链低密度聚乙烯、高密度聚乙烯、聚丙烯、或乙烯-丙烯共聚物等聚烯烃等构成。内袋14优选由多层构成。例如,与外壳12接触的层中可以使用由乙烯-乙烯醇共聚物(evoh)树脂组成的evoh层,在与内容物接触的层中可以使用诸如由上述聚烯烃组成的内面层。优选在上述evoh层与内面层之间设置黏合层。

28.在外壳12设置外部气体导入孔15。外部气体导入孔15优选设置在收容部7。由此,可以向外壳12与内袋14间导入外部气体。外部气体导入孔15可以在检查泄漏之前或之后形

成,但优选在检查泄漏前形成。在外部气体导入孔15中可以安装用来控制经过外部气体导入孔15的气体流量的阀部件。

29.1-1-2.泄漏检查装置2参照图2~图6对使用实施该实施方式中所述的容器1的泄漏检查方法的泄漏检查装置2进行说明。泄漏检查装置2具备底部侧装置3、口部侧装置4、以及未图示的控制部。控制部控制泄漏检查装置2以及用其进行泄漏检的整体过程。

30.<底部侧装置3>如图3所示,底部侧装置3具备抓握机构31和检测机构32。抓握机构31构成为可抓握容器1的躯干部7a。检测机构32构成为可检测来自底部7b(特别是密封部27)的空气的泄漏。底部侧装置3优选安装在构成为可使底部侧装置3移动的驱动装置上。优选底部侧装置3的基座31a安装在驱动装置。驱动装置在一个例子中是使用了缸机构的装置,构成为同于缸机构的组合能够使底部侧装置3在上下方向或水平方向上移动的装置。

31.抓握机构31具备基座31a、一对线性滑块31b、以及一对机械臂31c。机械臂31c固定在线性滑块31b上。线性滑块31b可相对于基座31a滑动。通过驱动一对线性滑块31b,一对机械臂31c之间的距离可变化,通过改变该距离,可以切换对容器1进行抓握和放开。

32.机械臂31c具备机械臂基座31c1、相对于机械臂基座31c1倾斜设置的一对倾斜部31c2、以及设置在各倾斜部31c2上的抵接体31c3。倾斜部31c2倾斜,使得抵接体31c3面向容器1的方向。抵接体31c3是与容器1抵接的部位。抵接体31c3优选由橡胶形成。作为橡胶可以列举如硅橡胶和聚氨酯橡胶。这使得容易抓握容器1并抑制在抓握容器1时损坏容器1。

33.如图3和图6所示,检测机构32具备有底筒状的杯32a、流量计32b、以及底部橡胶部件32c。杯32a凭借支架33固定在基座31a上。杯32a的底面32a1设置有凹部32a2。在凹部32a2设置有与杯32a的外部连通的贯通孔32a3。贯通孔32a3通过接头32d和空气管32e与流量计32b连通。由此,杯32a的内部空间(具体而言是凹部32a2的内部空间)与流量计32b连通。流量计32b构成为可测定从杯32a的内部空间流出的气体的流量,从而可以根据流量计32b检测到的流量来判断是否有泄漏。底部橡胶部件32c为环状,且围绕底面32a1上的凹部32a2配置。底部橡胶部件32c由橡胶(优选为硅橡胶)形成。在稍后将要描述的检查工序中,如图1和图6所示,底部橡胶部件32c压靠在周缘区域29b。由此,可以抑制周缘区域29b损伤,并且使杯32a与底部7b的紧密度得以提高。

34.<口部侧装置4>如图4~图5所示,口部侧装置4具备基座41、口部橡胶部件42、直立部43、以及加压器44。

35.基座41和口部橡胶部件42具备通气孔41a和通气孔42a。口部橡胶部件42以连通通气孔41a和通气孔42a的方式配置在基座41上。口部橡胶部件42由橡胶(优选为硅橡胶)形成。直立部43具备支撑容器1的口部9或其附近部位的容器支撑部43a、以及收容口部橡胶部件42的收容部43b。直立部43以使口部橡胶部件42被收容在收容部43b内的方式固定在基座41上。容器支撑部43a以口部9的开口部9a与通气孔42a连通的方式支撑容器1。在容器支撑部43a支撑容器1的状态下,口部9的端面9b与口部橡胶部件42抵接。通过将口部9的端面9b抵接在口部橡胶部件42上,可以使对内袋14的内部空间加压变得容易。

36.如图5所示,通气孔41a通过接头45和空气管46与加压器44连接。通过将来自于加

压器44的空气经过通气孔41a、通气孔42a吹入到内袋14内,可以对内袋14的内部进行加压。

37.1-1-3.泄漏检查方法本发明一实施方式所涉及的泄漏检查方法具备抓握工序、设置工序、以及检查工序。抓握工序与设置工序中的一者或两者可省略或变更为其他方式。该泄漏检测可以在进行从外壳12预剥离内袋14的预剥离工序之前进行,但优先为在预剥离工序之后进行。

38.<抓握工序>抓握工序可以使用底部侧装置3来进行。在该工序中,如图6所示,抓握机构31在杯32a覆盖底部7b的状态下抓握容器1的躯干部7a。在一个例子中,容器1是以口部9朝下的状态下沿生产线流动。在将底部侧装置3配置在生产线上方的状态下,当容器1接近底部侧装置3的正下方的位置时,如图6a所示,驱动装置使底部侧装置3下降并用杯32a覆盖底部7b,随后,如图6b所示,用抓握机构31抓握躯干部7a。图7中表示了抓握机构31抓握躯干部7a后的状态。

39.<设置工序>设置工序可以使用口部侧装置4来进行。在该工序中,如图5和图7~图8所示,以容器1的口部9的端面9b抵接于口部橡胶部件42的(优选为按压)的方式来设置容器1。在一个例子中,当底部侧装置3在生产线上抓握容器1后,如图7所示,驱动装置会将底部侧装置3与容器1同步地移动到口部侧装置4上方,随后,如图8所示,通过使底部侧装置3接近口部侧装置4,来将容器1设置在口部侧装置4。

40.<检查工序>在检查工序中,如图6和图8所示,在以覆盖底部7b的方式配置杯32a的状态下,根据对内袋14的内部进行加压时流量计32b所检测的流量来检查是否泄漏。该加压可以通过如图5所示的由加压器44经过通气孔41a、通气孔42a和开口部9a向内袋14内吹入空气的方式来进行。加压的压力可以例如是10kpa~100kpa,具体可以例如是10、20、30、40、50、60、70、80、90、100kpa,也可以是这里所例示的任意2个数值之间的范围。当压力过小时,则有难以检测流量的情况,若该压力过大,则在密封部27处会出现破裂的情况。应予说明,本说明书中的压力是指表压。

41.当密封部27处的密封不完全时,若对内袋14内部加压,则空气会通过密封部27发生泄漏。如图6所示,泄漏的空气会从贯通孔32a3逸出到杯32a外部,并被流量计32b检测到。应予说明,如图6所示,由于在周缘凹陷区域29c处,杯32a与底部7b彼此不紧密接触,因此泄漏空气的一部分会通过周缘凹陷区域29c逸出到外部,而泄漏空气的其余部分会通过贯通孔32a3由流量计32b检测到,因此即使凹部32a2未密封,也可以检测到密封部27的泄漏。

42.另一方面,当在密封部27处为发生泄漏时,流量计32b所检测到的流量实际上为0。因此,可以通过由流量计32b所检测到的流量是否为规定阈值以上的方式,来判断在密封部27处是否发生空气泄漏。作为阈值可以列举如1~10ml/分钟,具体可以列举如1、2、3、4、5、6、7、8、9、10ml/分钟,也可以是这里所例示的任意2个数值之间的范围。

43.当通过该检测判断在密封部27处没有发生泄漏时,容器1返回到生产线。另一方面,当判断在密封部27处发生了泄漏时,容器1被废弃或在经过实施防泄漏处理后返回到生产线。

44.1-2.其他实施方式

·

在上述实施方式所涉及的容器1中,虽然在外壳12上设置外部气体导入孔15,并在外壳12与内袋14之间导入了外部气体,但可以是在密封部27处的外壳12与内袋14之间设置间隙,并从该间隙向外壳12与内袋14之间导入外部气体。

·

在上述实施方式中,虽然底部侧装置3具有抓握机构31和检测机构32两者,但抓握机构31与检测机构32也可以分别设置在不同装置上。

45.2.第2观点2-1.积层剥离容器如图9~图10所示,本发明第2观点所涉及的实施方式中的积层剥离容器101具备容器主体103和阀部件105。容器主体103具备收容内容物的收容部107、以及具有从收容部107吐出内容物的口部开口109g的口部109。在收容部107上设置肩部108。肩部108的曲率半径为4mm以下,优选为1~3mm。

46.如图10所示,容器主体103在收容部107和口部109处具备外壳112和内袋114。通过随着内容物减少内袋114从外壳112分离,内袋114收缩。

47.外壳112由例如低密度聚乙烯、直链低密度聚乙烯、高密度聚乙烯、聚丙烯、或乙烯-丙烯共聚物等聚烯烃等构成。外壳112优选形成为比内袋114厚的方式以具有高复原性。

48.内袋114具备设置在容器外面侧的evoh层、设置在evoh层的容器内面侧的内面层、以及设置在evoh层与内面层之间的黏合层。通过设置evoh层可以提高阻气性、以及从外壳112的剥离性。其中,黏合层可以省略。

49.evoh层是由乙烯-乙烯醇共聚物(evoh)树脂构成的层,可以通过加水分解乙烯和乙酸乙烯酯共聚物的方式得到。内面层是与积层剥离容器101的内容物接触的层,可以由例如上述聚烯烃构成。黏合层是具有黏合evoh层与内面层功能的层。

50.在口部109设置有可与带有止回阀的盖卡合的卡合部109d。盖可以采用打栓式的方式来安装,也可以通过螺纹式的方式来安装。

51.如图9所示,收容部107设置有凹部107a,凹部107a设置有外部气体导入孔115。外部气体导入孔115是仅设置在外壳112上的贯通孔,其使外壳112、内袋114间的中间空间121与容器主体103的外部空间s相互连通。凹部107a设置成用来在使用收缩膜覆盖收容部107时可以避免阀部件105与收缩膜发生干扰的方式。此外,设置有空气流通槽107b,其从凹部107a向口部109方向延伸,以使凹部107a不会被收缩膜密封。

52.阀部件105具有调节空气流入或流出外壳112与内袋114之间的中间空间121的功能。

53.2-2.积层剥离容器的制造方法接下来,说明该实施方式所涉及的积层剥离容器101的制造方法的一个例子。首先,挤出具备与所要制造的容器主体103对应的积层结构的熔融状态的积层型坯,经该熔融状态的积层型坯设置在用来进行吹塑成形的分割模具中,闭合分割模具。其次,向容器主体103的口部109侧的开口部插入吹嘴,在进行了合模的状态下,向分割模具的型腔内吹入空气。随后,打开分割模具,取出吹塑成形品。

54.然后,在积层剥离容器101的容器主体103的外壳112上形成外部气体导入孔115。外部气体导入孔115的形成可以通过支撑工序、切入形成工序、以及释放工序来进行。以下,

详细说明各工序。应予说明,支撑工序、切入形成工序、以及释放工序中的至少一者可以用以下所示方法以外的方法来实施,且可省略。

55.<支撑工序>在支撑工序中,如图11~图15所示,容器主体103被支撑在支撑夹具104上。

56.如图11~图15所示,支撑夹具104具备筒部104b,其一端104h具有端部开口104a,通过经由端部开口104a将容器主体103从口部109侧插入到支撑夹具104内来将容器主体103支撑在支撑夹具104上。此外,在筒部104b的侧面设置用来插入开孔钻头130的钻头开口104c。在筒部104b的内面,以与钻头开口104c连通的方式,沿容器主体103与筒部104b的密接面延伸的通气槽104d。通气槽104d优选设置成在容器主体103被支撑在支撑夹具104上时可以将通气槽104d的端部104d1配置在靠近形成外部气体导入孔115的区域的位置处(参照图14b)。此外,通气槽104d优选设置成沿容器主体103的周向延伸。通气槽104d优选设置成围绕容器主体103。通过设置通气槽104d,当经由钻头开口104c进行抽吸时,容易产生从从容器主体103流向钻头开口104c方向的空气气流,从而可以迅速地排出在形成外部气体导入孔115时所产生的碎屑。外部气体从容器主体103与支撑夹具104间的间隙流入至通气槽104d中。应予说明,也可以另行设置连接支撑夹具104外部和通气槽104d的连接槽。在这种情况下,抽吸时通气槽104d内的空气流动变得更加顺畅。

57.如图11~图12所示,支撑夹具104设置有口部支撑部104e和收容部支撑部104f。口部支撑部104e支撑容器主体103的口部109,收容部支撑部104f支撑容器主体103的收容部107。口部支撑部104e的内径与口部109的外径大致相等,因此可以通过将口部109插入到口部支撑部104e内的方式来支撑口部109。收容部支撑部104f的直径形成为朝一端104h变大,且具有与收容部107呈大致互补的形状。收容部107的外表面与收容部支撑部104f抵接,收容部107由收容部支撑部104f支撑。通过利用口部支撑部104e和收容部支撑部104f来支撑容器主体103,可以在稳定的状态下形成外部气体导入孔115,并可以降低外部气体导入孔115形状不均。

58.支撑夹具104设置有肩部抵接部104g。肩部抵接部104g与容器主体103的肩部108抵接。容器主体103可以通过肩部108抵接在肩部抵接部104g、或收容部107抵接在收容部支撑部104f的方式在高度方向上被定位。

59.支撑夹具104设置有卡止片支撑槽104i。卡止片106被支撑在卡止片支撑槽104i中。当使容器主体103被支撑在支撑夹具104后,卡止片106被卡合在容器主体103的空气流通槽107b。通过该方式,可以在周向上对容器主体103进行定位。

60.<切入形成工序>如图16~图19所示,切入形成工序是在用抽吸头151形成了减压空间151c的状态下在减压空间151c内使用开孔钻头130在形成外壳112的外部气体导入孔115的位置形成环状(优选为圆形)的切口115b后形成切除片115a(参照图19)。

61.图17所示,抽吸头151具备可插通开孔钻头130的钻头插通孔151a、以及用来抽吸抽吸头151内的空气和碎屑的抽吸孔151b。抽吸头151以使钻头插通孔151a与抽吸孔151b连通于钻头开口104c的方式与支撑夹具104紧密接触。在切入形成工序中,经过钻头插通孔151a和钻头开口104c插入开孔钻头130形成切口115b。

62.碎屑的抽吸可以通过抽吸孔151b进行。在抽吸孔151b上连接有管152,管152连接

抽吸装置。通过该方式,可以抽吸抽吸头151内的空气以及碎屑。

63.通过利用抽吸头151进行抽吸,可以形成减压空间151c。在该实施方式中,抽吸头151与钻头开口104c紧密接触,因此,减压空间151c可形成为跨越至抽吸头151内的空间和钻头开口104c的空间。

64.如图18所示,开孔钻头130具备具有刃部130f的前端部130c、到达至前端部130c的空洞130g、使空洞130g与减压空间151c连通的连通孔130h、以及锭子固定部130b。

65.前端部130c是截面呈c字形状的筒状。如图18b所示,前端部130c设置有平坦面130d和缺口部130e,缺口部130e周向的侧面为刃部130f。

66.平坦面130d的径向宽度w优选为0.1~0.2mm,进一步优选为0.12~0.18mm。若宽度w过小,则穿孔时容易损伤内袋114,若宽度w过大,则刃部130f难以接触到外壳112,造成穿孔不顺畅。设置缺口部130e的范围优选为30~270度以上,进一步优选为45~180度,其中,优选为60~120度,进一步优选为75~105度。若该范围过大,则穿孔时容易损伤内袋114,若该范围过小,则造成穿孔不顺畅。该范围可以具体是诸如30、45、60、75、90、105、120、135、150、165、180、195、210、225、240、255、270度,也可以是这里所例示的任意2个数值之间的范围。

67.在前端部130c的内面形成朝前端逐渐变宽的锥形面130k。通过该方式,穿孔时所产生的切除片115a不会残留在容器主体103侧,并且容易移动到开孔钻头130侧。

68.连通孔130h是设置在开孔钻头130侧面的贯通孔。连通孔130h设置在前端部130c附近。通过利用连通孔130h使空洞130g与减压空间151c连通,可以在形成减压空间151c时,使空洞130g也被减压。

69.如图17所示,切口115b可以通过,在容器主体103被支撑在支撑夹具104上且将前端部130c和连通孔130h配置到减压空间151c内的状态下,一边旋转开孔钻头130一边将刃部130f按压在外壳112上的方式来形成。

70.开孔钻头130在锭子固定部130b处与可单轴移动且可旋转的锭子150连结。因此,可以在一边旋转开孔钻头130时,一边向前或向后移动开孔钻头130。

71.当使开孔钻头130一边旋转一边将平坦面130d向外壳112按压时,平坦面130d会略微下沉到外壳112中。其结果是:一部分外壳112会进入到缺口部130e中,刃部130f与外壳112接触,并且外壳112被切割。如图19所示,当平坦面130d到达外壳112与内袋114之间的边界时,在外壳112上会形成环状的切口115b和切除片115a。切除片115a是由切口115b形成的部分,通过除去该部分而形成外部气体导入孔115。

72.切除片115a是凭借空洞130g减压所形成的抽吸力、以及在切除片115a与前端部130c内面之间的摩擦力而被保持在前端部130c。在该实施方式所涉及的结构中,空洞130g内的压力与减压空间151c内的压力联动变化,因此,即使安装在抽吸头151上的抽吸装置的抽吸力发生变化,开孔钻头130周围与开孔钻头130的空洞130g内的压力差几乎或完全不发生变化,从而可以将切除片115a稳定地保持在前端部130c。

73.连通孔130h的直径可以例如为2.5~4.0mm,优选为2.7~3.5mm。若该直径过小,则空洞130g内的减压程度不充分,对切除片115a的保持容易变得不充分。相反,若该直径过大,则空洞130g内的减压程度会变得过高,从而造成切除片115a容易进入到空洞130g内的深处,以至于在释放工序难以释放切除片115a。该直径可以具体例如是2.5、2.6、2.7、2.8、

2.9、3.0、3.1、3.2、3.3、3.4、3.5、3.6、3.7、3.8、3.9、4.0mm,也可以是这里所例示的任意2个数值之间的范围。

74.<释放工序>在切入形成工序后,通过使开孔钻头130后退,并向空洞130g内吹入空气的方式,来将被保持在前端部130c的切除片115a从开孔钻头130的前端释放出来。释放的切除片115a可以利用抽吸头151进行抽吸。

75.空洞130g到达开孔钻头130的后端130i(即,空洞130g设置成横跨开孔钻头130的整个长度范围),空气由后端130i吹入。通过该方式,可以一边利用抽吸头151进行抽吸,一边从开孔钻头130释放切除片115a。在这种情况下,优选设置在锭子150的整个长度上延伸的空洞150g,并在锭子150的后端利用旋转接头连接吹入装置,由该吹入装置吹入空气。

76.通过以上工序,完成了对外壳112形成外部气体导入孔115的操作。随后,可以根据需要对内袋114实施从外壳112预剥离的预剥离工序、以及向外部气体导入孔115插入阀部件105等工序,以完成积层剥离容器101的制造。

77.2-3.其他实施方式

·

在上述实施方式中,虽然使用的是具有钻头开口104c的筒状的支撑夹具104,但支撑夹具104只要是能够支撑容器主体103也可以是其他结构。

·

在上述实施方式中,虽然是使抽吸头151紧密接触在支撑夹具104上,但也可以是使抽吸头151直接紧密接近在容器主体103上。此外,只要能够充分地形成减压空间151c以去除切屑或支撑切除片115a,在抽吸头151、容器主体103或支撑夹具104之间可以存在间隙。实施例

78.(第2观点)使用如图16~图17所示的构造的装置,形成直径为4.4mm的外部气体导入孔115。在实施例1~3中,开孔钻头130的连通孔130h的直径分别为2.5mm、3.0mm、4.0mm。

79.在实施例1中,切除片115a在前端部130c处的保持稍弱。与此相比,在实施例3中,出现了切除片115a可能进入前端部130c内的程度过深的情况。在实施例2中,切除片115a被前端部130c适当地保持着,通过向空洞130g内吹入空气,可以顺畅地从前端部130c释放出切除片115a。有该结果可知,连通孔130h的直径优选为2.7~3.5mm。(符号说明)

80.1:容器、2:泄漏检查装置、3:底部侧装置、4:口部侧装置、7:收容部、7a:躯干部、7b:底部、9:口部、9a:开口部、9b:端面、12:外壳、14:内袋、15:外部气体导入孔、27:密封部、29a:中央凹陷区域、29b:周缘区域、29c:周缘凹陷区域、31:抓握机构、31a:基座、31b:线性滑块、31c:机械臂、31c1:机械臂基座、31c2:倾斜部、31c3:抵接体、32:检测机构、32a:杯、32a1:底面、32a2:凹部、32a3:贯通孔、32b:流量计、32c:底部橡胶部件、32d:接头、32e:空气管、33:支架、41:基座、41a:通气孔、42:口部橡胶部件、42a:通气孔、43:直立部、43a:容器支撑部、43b:收容部、44:加压器、45:接头、46:空气管、101:积层剥离容器、103:容器主体、104:支撑夹具、104a:端部开口、104b:筒部、104c:钻头开口、104d:通气槽、104d1:端部、104e:口部支撑部、104f:收容部支撑部、104g:肩部抵接部、104h:一端、104i:卡止片支撑槽、105:阀部件、106:卡止片、107:收容部、107a:凹部、107b:空气流通槽、108:肩部、109:口

部、109d:卡合部、109g:口部开口、112:外壳、114:内袋、115:外部气体导入孔、115a:切除片、115b:切口、121:中间空间、130:钻头、130b:锭子固定部、130c:前端部、130d:平坦面、130e:缺口部、130f:刃部、130g:空洞、130h:连通孔、130i:后端、130k:锥形面、150:锭子、150g:空洞、151:抽吸头、151a:钻头插通孔、151b:抽吸孔、151c:减压空间、152:管、a:区域、s:外部空间。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。