1.本发明涉及一种磁盘驱动器悬架,其包括负载梁和用于使负载梁弯曲的模具,还涉及一种制造负载梁的方法。

背景技术:

2.磁盘驱动器用于诸如个人计算机之类的信息处理设备。硬盘驱动器包括可绕主轴旋转的磁盘,可绕枢轴转动的滑架等。滑架的臂上设有磁盘驱动器悬架。

3.磁盘驱动器悬架包括例如基板,负载梁和沿该负载梁布置的挠曲件。滑块设置在万向节部分中,其中在挠曲件的尖端附近形成该万向节部分。滑块中设有访问磁盘的元件,用于读取记录在磁盘上的数据以及将数据写入磁盘。在us2014/0268427a(专利文献1)和jp 2003

‑

151232a(专利文献2)中公开了常规悬架的示例。

4.负载梁由诸如不锈钢的金属板形成。负载梁包括基本平坦的负载梁主体部分和在负载梁主体部分的两个侧部中形成的一对凸缘弯曲部。每个凸缘弯曲部在负载梁的长度方向上延伸。通过在第一弯曲部中沿着厚度方向将所述负载梁的两侧部弯曲大约90

°

来形成凸缘弯曲部。jp 2005

‑

177790a(专利文献3)公开了,当按压包括凸缘弯曲部的工件时,该工件在纵向上略微翘曲。

5.根据悬架的具体情况,还有一第二弯曲部,该第二弯曲部在负载梁的宽度方向上延伸,其在负载梁的长度方向的中间部分中形成。第二弯曲部分可以被称为凹陷。第二弯曲部是通过使负载梁的中间部分在长度方向上向厚度方向稍微弯曲(例如弯曲几度)而形成的。

6.在负载梁的制造过程中,凸缘弯曲部形成有第一模具,然后,第二弯曲部形成有第二模具。负载梁需要高精度。通过详细检查经过弯曲处理的负载梁的形状,发现了一些要解决的问题。

7.例如,在检查负载梁沿宽度方向的横截面时,该负载梁具有一对凸缘弯曲部,在负载梁中形成第二弯曲部之前,负载梁的形状没有问题,但是在形成第二弯曲部之后,发现凸缘弯曲部附近出现了翘曲变形。

8.负载梁的凸缘弯曲部附近的翘曲变形会引起故障。例如,在挠曲件布置在负载梁的表面上的组装状态下,负载梁和挠曲件之间的间隙可能变得不均匀。当负载梁和挠曲件之间的间隙变得不均匀时,它们会彼此不均匀地接触。这将影响挠曲件的万向节运动,以及挠曲件和负载梁之间的摩擦产生的微小金属颗粒,因此,不希望出现这种翘曲变形。

技术实现要素:

9.本技术将提出一种磁盘驱动器悬架,其具有形状(尤其指宽度方向上的横截面的形状)改善了的负载梁,用于负载梁的模具,以及提出制造负载梁的方法。

10.根据一个实施例,一种具有负载梁和挠曲件的磁盘驱动器悬架,其中,所述负载梁

包括:一负载梁主体;一对凸缘弯曲部,每个凸缘弯曲部包括在所述负载梁主体上的的两侧形成的第一弯曲部;一第二弯曲部,在所述负载梁主体的宽度方向上延伸;一第一横截面部分;和一第二横截面部分。

11.所述凸缘弯曲部分别在所述负载梁主体的长度方向上延伸。所述第二弯曲部形成在所述凸缘弯曲部之间。所述第一横截面部分通过固定有挠曲件的焊接部分在所述负载梁主体的宽度方向上延伸,并且所述第一横截面部分朝向所述凸缘弯曲部翘曲。所述第二横截面部分在所述负载梁主体的宽度方向上延伸穿过与焊接部分不同的位置,并且所述第二横截面部分与第一横截面部分相比具有较小的高度差。

12.根据上述实施例,所述负载梁的第一横截面的形状向所述凸缘弯曲部翘曲。但是,挠曲件通过所述焊接部分固定在所述第一横截面部分上,因此能够避免出现所述负载梁与挠曲件之间的间隙的不均匀。穿过与所述焊接部分的位置不同的位置的所述第二横截面部分具有基本平坦的形状,与所述第一横截面部分相比,所述第二横截面部分的高度差要小。因此,可以抑制所述负载梁和所述挠曲件之间的间隙的不均匀,并且可以避免所述挠曲件和所述负载梁之间的不稳定接触。

13.根据一个实施例,一种模具组包括模具、垫和冲头。所述模具在长度方向上支撑工件的第一部分。所述垫包括压力表面,该压力表面将工件与所述模具保持在一起。所述冲头将工件的第二部分沿长度方向压向工件的厚度方向,同时工件的第一部分保持在所述模具和所述垫之间。

14.所述模具包括支撑工件的平坦支撑表面,第一突起部和第二突起部。所述第一突起部包括第一倾斜表面。所述第二突起部包括第二倾斜表面。所述第一倾斜表面距所述垫的距离从宽度方向上的支撑表面的一端向着所述模具的一侧面增大。所述第二倾斜表面距所述垫的距离从宽度方向上的支撑表面的另一端向着所述模具的另一侧面增大。

15.实施例的模具组包括:一第一凸部,在所述垫的压力表面的一侧部分附近与第一突起部相对,以及一第二凸部,在所述压力表面的另一侧部分附近与所述第二突起部相对。此外,实施例的模具组包括一第三突出部,该第三突出部包括第三倾斜表面,该第三倾斜表面距所述垫的距离在所述模具的尖端部中朝向所述模具的尖端表面增大。

16.根据一个实施例,负载梁的制造方法与模具形成所述第二弯曲部。即,在工件的第一部分保持在所述模具与所述垫之间的同时,在所述模具的第一倾斜表面与工件之间限定了第一间隙。此外,在所述模具的所述第二倾斜表面与工件之间限定了第二间隙。通过沿厚度方向按压工件的第二部分,形成所述第二弯曲部。

17.接下来的描述中将阐明本发明的其它目的和优点,并且通过以下说明,部分这些其它目的和优点会变得显而易见,或者可以通过实践本发明习得这些目的和优点。通过下文特别指出的手段和组合实现和获得本发明的目的和优点。

附图说明

18.包含在说明书中并构成说明书一部分的附图示出了本发明的实施例,它与上面给出的发明内容和下面给出的具体实施方式一起来解释本发明的原理。

19.图1是示出磁盘驱动器的示例的立体图。

20.图2是图1的磁盘驱动器的局部剖视图。

21.图3是实施例的磁盘驱动器悬架的平面图。

22.图4是图1的悬架的负载梁的立体图。

23.图5是示出沿着图4的负载梁的宽度方向的横截面的位置和高度之间的关系的图。

24.图6是负载梁的工件的立体图。

25.图7是带有凸缘弯曲部的工件的立体图。

26.图8是第一实施例的模具组的立体图。

27.图9是图8的模具组和工件的剖视图。

28.图10是沿着图9中的线f10

‑

f10截取的模具组的剖视图。

29.图11是第二实施例的模具组的局部立体图。

具体实施方式

30.在下文中,将参照图1至图10说明一个实施例的负载梁的盘驱动器悬架(以下称为悬架)。

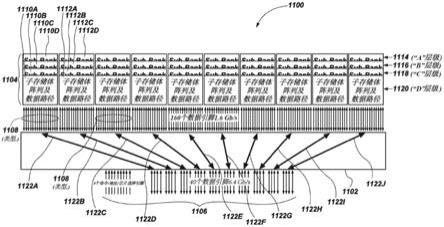

31.图1中所示的磁盘驱动器(硬盘驱动器)1包括壳体2,绕主轴3旋转的盘(磁盘)4,绕枢轴5旋转的滑架6,以及使滑架6旋转的定位马达7。壳体2由图中未示出的盖密封。

32.图2是磁盘驱动器1的局部示意性剖视图。在滑架6上设有臂8。在臂8的尖端设有悬架10。构成磁头的滑块11设置在悬架10的尖端附近。当盘4旋转时,在盘4和滑块11之间形成空气轴承。滑块11设有用于将数据记录到盘4上的元件和从盘4中读取数据的元件。

33.图3是悬架10的示例的平面图。悬架10包括例如基板15,负载梁16和挠曲件20。滑块11设置在挠曲件20的尖端。基板15的凸台部15a固定在滑架的臂8上(在图1和图2中)。负载梁16由不锈钢板形成。

34.如图3所示,挠曲件20包括例如与负载梁16重叠的部分21和向基板15的后方方向延伸的挠曲件尾部22。挠曲件尾部22包括尾垫22a。尾垫22a中设有将要连接到诸如放大器的电子设备的端子(尾电极)25。

35.挠曲件20包括金属基部30(部分在图3中示出)和沿着金属基部30布置的导线部分31。金属基部30由比负载梁16的薄的不锈钢板形成。通过例如激光点焊通过焊接部分32和33将金属基部30固定到负载梁16上。

36.现在,将说明负载梁16的实施例。

37.图4所示的负载梁16包括基本平坦的负载梁主体40,包括第一弯曲部41和42和第二弯曲部50的凸缘弯曲部43和44。凸缘弯曲部43和44在负载梁主体40的两侧形成。第二弯曲部50在负载梁主体40的宽度方向上延伸。图4中的双向箭头x1表示负载梁16的长度方向。双向箭头y1表示负载梁16的宽度方向。

38.包括第一弯曲部41和42的凸缘弯曲部43和44均在负载梁16的长度方向上延伸。第二弯曲部50在负载梁16的宽度方向上延伸。通过沿着长度方向使负载梁主体40的中间部分弯曲至厚度方向来形成第二弯曲部50。

39.在负载梁16的尖端51和负载梁主体40之间形成台阶52。在本技术中,参照第二弯曲部50,更靠近尖端51的一侧可以称为负载梁的前侧,远离尖端51的一侧被称为负载梁的后侧。负载梁主体40中形成有开口53。

40.如图3所示,负载梁16和挠曲件20通过例如激光点焊通过焊接部分32和33彼此固

定。焊接部分32和33在一对凸缘弯曲部43和44之间形成。如图4所示,焊接部分32和33在负载梁16的宽度方向上彼此间隔开距离l1。此外,焊接部分32和33从第二弯曲部50至负载梁16的后侧彼此间隔开距离l2。

41.图5表示由检测器测得的负载梁16在宽度方向上的两个横截面(第一横截面55和第二横截面56)的高度。在图5中,横轴表示宽度方向上的位置,纵轴表示高度。

42.图5中的线a1表示沿图4中的线f1

‑

f1截取的第一横截面55的表面的高度。第一横截面55在负载梁16的宽度方向上穿过焊接部分32和33。由于图5中的双箭头x2是与开口53对应的区域,因此未检测到其高度。

43.如图5中的线a1所示,第一横截面55成形为朝向凸缘弯曲部43和44翘曲。与第二横截面56相比,第一横截面55具有更大的高度差。负载梁16和挠曲件20通过焊接部分32和33彼此固定。因此,即使第一横截面55的高度差很大,负载梁16和挠曲件20之间的间隙也不会变得不稳定。

44.图5中的线a2图5表示沿着图4中的线f2

‑

f2截取的第二横截面56的表面的高度。第二横截面56穿过与焊接部分32和33不同的位置(穿过焊接部分32和33的前侧)。第二横截面56沿着第二弯曲部50在负载梁的宽度方向上延伸。

45.如图5中的线a2所示,第二截面56与第一截面55相比具有较小的高度差(在2至3μm内),并且基本上是平坦的。因此,在负载梁16和挠曲件20彼此固定的组装状态下,负载梁16和挠曲件20之间的间隙的不均匀性较小。因此,可以避免负载梁16和挠曲件20之间的不稳定接触。

46.图5中的双点划线a3表示比较例的负载梁的横截面(相当于本实施例的第二横截面56)高度。在该比较例中,第二弯曲部50通过传统的模具弯曲。

47.如图5中的双点划线a3所示,比较例的横截面朝向凸缘弯曲部43、44大幅翘曲,翘曲的高度在5μm以上。因此,在负载梁和挠曲件彼此固定的组装状态下,负载梁和挠曲件之间的间隙变得非常不均匀。因此,在这样的比较例中,负载梁和挠曲件可能不稳定地接触。

48.现在,将说明在本实施例的负载梁16的制造过程中所使用的模具组60以及负载梁16的制造方法。

49.图6表示制造工序中的未完成的负载梁16(称为工件w)。弯曲处理前的工件w是平坦的。工件w的长度方向对应于负载梁16的长度方向(如图5中的双向箭头x1所示)。工件w的宽度方向对应于负载梁16的宽度方向(如图5中的双向箭头y1所示)。

50.图7表示具有通过第一弯曲处理形成的凸缘弯曲部43和44的工件w。在第一弯曲处理中,通过模具将工件w的两侧部分几乎垂直地弯曲,以形成包括第一弯曲部41和42的凸缘弯曲部43和44。此外,负载梁16的尖端51和台阶52均通过压制形成。

51.在形成凸缘弯曲部43和44之后,进行第二弯曲处理。在第二弯曲处理过程中,通过使用如下所述的模具组60沿着长度方向弯曲工件w的中间部分来形成第二弯曲部50。参照第二弯曲部50,工件w包括对应于负载梁16的后侧的第一部分w1和对应于负载梁16的前侧的第二部分w2。

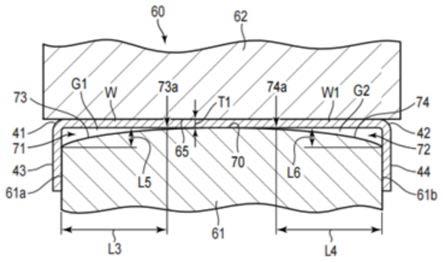

52.图8示出了在弯曲第二弯曲部50中使用的模具组60。图9是模具组60和工件w的剖视图。图10是沿着图9中的线f10

‑

f10截取的模具组60和工件w的剖视图。

53.模具组60包括模具61、垫62和冲头63(在图9中以双点划线示出)。模具61上放置有

工件w的第一部分w1。垫62布置在模具61上方。垫62通过驱动机构竖直地移动。按压表面65形成在垫62的下表面侧上。按压表面65是平坦的,并且水平延伸。

54.在第二弯曲处理中,如图9和图10所示,工件w的第一部分w1被保持在模具61和垫62之间。在这种状态下,通过驱动机构使冲头63沿着箭头z1所示的方向(图9中示出)移动。通过该过程,在工件w的第一部分w1和第二部分w2之间形成第二弯曲部50。

55.模具61的上表面包括水平延伸的平坦支撑表面70以及在支撑表面70的两侧中形成的突起部71和72。第一突起部71包括第一倾斜表面73。第一倾斜表面73沿模具61的一个侧面61a在模具61的纵向方向延伸。第二突起部72包括第二倾斜表面74。第二倾斜表面74沿着模具61的另一个侧面61b在模具61的纵向方向上延伸。

56.第一倾斜表面73从支撑表面70的宽度方向的一端朝向模具61的一个侧面61a向下倾斜。即,第一倾斜表面73倾斜成使得其与垫62的按压表面65的距离朝向模具61的一个侧表面61a增加。第二倾斜表面74从支撑表面70的宽度方向的另一端朝向模具61的另一个侧面61b向下倾斜。即,第二倾斜表面74倾斜成使得其与垫62的按压表面65的距离朝向模具61的另一侧表面61b增加。

57.如图10所示,从模具61的支撑表面70的一端到一个侧面61a在宽度l3上形成第一倾斜表面73。从模具61的支撑表面70的另一端到另一侧面61b在宽度l4上形成第二倾斜表面74。倾斜表面73和74的起点73a和74a(支撑表面70的边界)优选在图5中的位置p1和p2。位置p1和p2是在图5中用双点划线a3表示的比较例的负载梁的横截面中翘曲变大的位置。

58.第一倾斜表面73和第二倾斜表面74是弧形表面,弧形表面与加压表面65的距离朝向模具61的侧表面61和61b增加。注意,倾斜表面73和74可以是倾斜的表面,其高度从支撑表面70朝向模具的侧面61a和61b线性减小。

59.如图10所示,突起部71和72的深度l5和l6大于图5中用双点划线a3表示的比较例的负载梁的翘曲度。突起部71和72的深度l5和l6大于工件w的厚度t1(如图10所示)。深度l5和l6优选是图5中双点划线a3所示的比较例的负载梁的翘曲度的两倍或更多倍。突起部71和72的宽度l3和l4大于突起部71和72的深度l5和l6。突起部71和72的宽度l3和l4是例如突起部71和72的深度l5和l6的五倍至十倍。

60.如图10所示,工件w的第一部分w1被保持在模具61的支撑表面70和垫62的按压表面65之间。因此,在第一倾斜表面73和工件w之间限定了第一间隙g1。此外,在第二倾斜表面74与工件w之间限定了第二间隙g2。

61.在工件w的第一部分w1被保持在模具61和垫62之间的同时,冲头63(如图9所示)沿箭头z1的方向移动。当工件w的第二部分w2被冲头63压向工件w的厚度方向时,工件w的第二部分w2弯曲。因此,第二弯曲部50在第一部分w1和第二部分w2之间形成。

62.在形成第二弯曲部50之后,冲头63离开工件w的第二部分w2。当冲头63离开第二部分w2时,由于轻微的回弹,工件w趋于恢复到原始形状。然而,工件w的第一部分w1在模具61的支撑表面70和垫62的按压表面65之间张紧。在支撑表面70的两侧形成有突起部71和72。凸缘弯曲部43和44的附近不张紧。在这种状态下,形成第二弯曲部50。在形成第二弯曲部50之后,冲头63离开工件w。

63.本实施例的模具组60的模具61包括突起部71和72,突起部71和72包括在支撑表面70的两侧中的向下倾斜表面73和74。因此,在凸缘弯曲部43和44的附近限定了间隙g1和g2

(如图10所示)。使用具有突起部71和72的模具61来形成第二弯曲部50。因此,可以避免在图5中的线a2所示的凸缘弯曲部附近出现第二横截面56的翘曲现象。

64.如上所述,本实施例的负载梁16的制造方法包括第一弯曲处理和第二弯曲处理。

65.(1)在第一弯曲处理中,在工件w的两侧形成有包括第一弯曲部41、42的凸缘弯曲部43、44。

66.(2)在第一弯曲处理中形成了凸缘弯曲部43、44之后,进行第二弯曲处理。在第二弯曲处理中,工件w在长度方向上的第一部分w1被保持在模具61的支撑表面70和垫62的按压表面65之间。在将工件w保持在模具61和垫62之间时,在第一突起部71和工件w之间限定了第一间隙g1。此外,在第二突起部72和工件w之间限定了第二间隙g2。

67.(3)在将工件w保持在模具61与垫62之间时,利用冲头63将工件w的第二部分w2沿厚度方向按压。通过按压,形成第二弯曲部50。之后,冲头63立即离开工件w。

68.图11示出了第二实施例的模具组60a。本实施例的模具组60a包括模具61a和垫62a。在模具61a的尖端,即在成为第二弯曲部50的弯曲的枢轴点的位置,形成有第三凸部80。第三凸部80的长度l7是工件的厚度的10倍以上。第三突起部80包括第三倾斜表面81。第三倾斜表面81在模具61a的宽度方向上延伸。第三倾斜表面81从模具61a的支撑表面70朝向模具61a的尖端表面82离垫62a的按压表面65越来越远。

69.图11所示的垫62a在按压表面65的一侧附近包括与第一突起部71相对的第一凸部90。与第二突起部72相对的第二凸部91位于按压表面65的另一侧附近。凸部90和91成形为与突起部71和72的倾斜表面73和74相对应。第二实施例的模具组60a的其他结构及其功能与第一实施例的模具组60(图8至图10所示)的结构和功能相同,因此,共同的元件用相同的附图标记表示,因此省略这些共同的元件的说明。

70.注意,各种变化可应用于负载梁和悬架的挠曲件,并且还可应用于模具组的模具、垫、冲头等。

71.本领域技术人员将容易想到其他优点和修改。因此,从广义上来说,本发明不限于本文示出和描述的具体细节和代表性实施例。因此,在不脱离由所附权利要求及其等同物所限定的总体发明构思的精神或范围的情况下,可以进行各种修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。