1.本发明涉及地质灾害防治技术领域,尤其涉及一种玄武岩纤维精准分段注浆锚固系统及其安装方法。

背景技术:

2.水库库区峡谷岸坡消落带加固目前常用钢制预应力锚索,但岸坡消落带往往受到季节性水位变动影响,传统的钢制锚索易锈蚀,这给库岸边坡永久锚固工程带来一定的安全隐患。现阶段,大量新型纤维增强复合材料锚杆(索)的出现为库岸边坡消落带加固提供了新的思路。其中,玄武岩纤维筋的抗拉强度大于1.1gpa,密度为钢筋的1/3~1/4,具有耐腐蚀性好、稳定性高和原材料成本低等优点,是一种绿色环保的轻质锚索制作材料,有望替代钢制锚索应用于库岸边坡岩体锚固领域。除此之外,消落带岩体在库水位长期变动作用下易形成溶沟、溶槽,节理裂隙大量发育,采用传统锚索注浆工艺易发生漏浆,无法顺利施工。

技术实现要素:

3.有鉴于此,为了解决水库库区峡谷岸坡消落带岩体玄武岩纤维筋锚索加固工程中的注浆问题,本发明的实施例提供了一种玄武岩纤维精准分段注浆锚固系统及其安装方法。

4.本发明的实施例提供一种玄武岩纤维精准分段注浆锚固系统,包括:

5.设置于锚固钻孔内的多个第一垫板,所述第一垫板数量为待注浆段数量的二倍,每一所述待注浆段的上下两端各设有一所述第一垫板且这两所述第一垫板为一组,每组所述第一垫板分别设置于待注浆段上下两端;

6.设置于锚固钻孔内的多根玄武岩纤维筋,每一所述玄武岩纤维筋贯穿所有所述第一垫板;

7.以及注浆装置,其包括阀管和设置于所述阀管内的注浆芯管,所述阀管贯穿所有所述第一垫板,所述阀管管壁设有多个注浆口且每一注浆口均被弹性皮套覆盖,所述注浆芯管上间隔套设有两密封止浆塞,且两所述密封止浆塞与所述阀管内壁接触,所述注浆芯管管壁位于两密封止浆塞之间设有多个出浆口,两所述密封止浆塞移动至所述待注浆段后,浆液由各所述出浆口喷出,所述注浆芯管与所述阀管之间压力增大,所述弹性皮套上下两端受压朝向中部卷曲,进而使浆液由各所述注浆口注入所述阀管与所述锚固钻孔之间间隙。

8.进一步地,所述阀管沿着长度方向间隔设有布置所述注浆口的多个径向截面,每一所述径向截面上均匀布设多个所述注浆口,且每一所述径向截面上套设一所述弹性皮套,所述弹性皮套覆盖同一径向截面上的各所述注浆口。

9.进一步地,每一所述注浆口包括上下间隔设置的两子注浆口,注浆压力通过两所述子注浆口作用于所述弹性皮套上,弹性皮套在注浆压力作用下两端朝向中部卷曲,使浆

液能顺利注入锚固钻孔与阀管间的间隙,达到注浆的目的。

10.进一步地,每一所述待注浆段两端的两所述第一垫板通过多根固定杆连接,每一所述固定杆两端贯穿两所述第一垫板并与位于所述第一垫板外侧的紧固件连接,且所述固定杆上均对应设有与所述第一垫板内侧相抵的扩径段。

11.进一步地,包括设置于所述锚固钻孔口处的预制混凝土孔塞、以及设置于所述锚固钻孔内靠近所述预制混凝土孔塞的第二垫板,各所述玄武岩纤维筋和所述阀管贯穿所述预制混凝土孔塞和第二垫板,所述预制混凝土孔塞上设有贯穿其上下两端的外注浆管。

12.进一步地,还包括张拉装置,其包括固定于所述锚固钻孔孔口外的反力架、由下至上依次设置于所述反力架上的锚环、限位板、穿心千斤顶和多个同源材料变刚度裹握片,各所述玄武岩纤维筋依次贯穿所述反力架、所述锚环,所述限位板、所述穿心千斤顶,且被所述同源材料变刚度裹握片握紧。

13.进一步地,所述锚环上设有多个锚孔,每一所述锚孔内设有一组同源材料变刚度夹片,所述玄武岩纤维筋穿过所述锚孔且被一组所述同源材料变刚度夹片环绕夹住。

14.进一步地,所述同源材料变刚度夹片为锥形块,其由下至上外径逐渐增大,且设有锦纶段、玄武岩纤维段和碳纤维段。

15.进一步地,所述同源材料变刚度裹握片包括可拆卸连接的两半圆形的卡箍握片,所述卡箍握片由内至外包括锦纶层、玄武岩纤维层和碳纤维层。

16.另外,本发明的实施例还提供了一种玄武岩纤维精准分段注浆锚固系统安装方法,使用上述的一种玄武岩纤维精准分段注浆锚固系统,且包括以下步骤:

17.s1利用井下电视采集锚固钻孔内壁全钻孔图像,分析锚固钻孔内岩体裂隙发育情况,进而确定待注浆段的数量、长度和具体位置,同时确定第二垫板的安装位置;

18.s2在所述阀管上对应的每一所述待注浆段的上下两端位置分别安装一所述第一垫板,用固定杆连接待注浆段上下端对应的两第一垫板,再安装第二垫板,将各所述玄武岩纤维筋穿过所有第一垫板、第二垫板,再将各所述玄武岩纤维筋、阀管下入所述锚固钻孔;

19.s3将所述注浆芯管插入所述阀管底部然后上移所述注浆芯管,当两所述密封止浆塞移动至每一所述待注浆段时,控制所述注浆芯管由各所述出浆口喷出浆液,使所述注浆芯管与所述阀管之间压力增大,所述弹性皮套上下两端受压朝向中部卷曲,进而使浆液由各所述注浆口注入所述阀管与所述锚固钻孔之间,直至注浆浆液充满注浆段锚固钻孔与两第一垫板、阀管之间的间隙,停止注浆;

20.s4待锚固钻孔内高强水泥砂浆锚固段强度达到可张拉强度时,套设预制高强混凝土孔塞,在所述锚固钻孔外安装反力架,所有玄武岩纤维筋穿过所述反力架,所述反力架上端依次安装有锚环、限位板和穿心千斤顶,各根玄武岩纤维筋依次穿过所述的锚环、限位板和穿心千斤顶。在锚环的各个锚孔中安装同源材料变刚度夹片,夹紧各根玄武岩纤维筋,在各根玄武岩纤维筋上端安装同源材料变刚度裹握片,所述同源材料变刚度裹握片抱紧所裹握的玄武岩纤维筋;

21.s5启动所述穿心千斤顶18,对各所述玄武岩纤维筋2进行整体张拉,张拉至设计锚固力时,通过外注浆管向所述预制高强混凝土孔塞与所述第二垫板之间的空隙注入早强微膨胀水泥砂浆,直至早强微膨胀水泥砂浆充满所述玄武岩纤维筋、所述阀管、所述预制高强混凝土孔塞与所述第二垫板之间的间隙时,停止注浆;

22.s6待早强微膨胀水泥砂浆达到目标强度时,锚头处各根玄武岩纤维筋由预制高强度混凝土孔塞锁固,关闭所述穿心千斤顶,沿着预制高强度混凝土孔塞上表面截断各根玄武岩纤维筋,拆卸所述张拉装置,完成拉力型玄武岩纤维锚索施工。

23.本发明的实施例提供的技术方案带来的有益效果是:根据锚固钻孔孔壁岩体节理裂隙发育情况,在岩体节理裂隙不发育区段设计多个待注浆段,对锚固钻孔实现精准分段注浆,有效解决了裂隙岩体地层锚索注浆时浆液易沿节理裂隙渗失的问题;每一待注浆段注浆时,受注浆压力作用弹性皮套打开,注浆结束后,弹性皮套恢复原形重新覆盖注浆口,保证已注浆段内的浆液不发生回灌,有效解决了精准注浆过程中的浆液回灌问题;利用同源材料变刚度夹片和同源材料变刚度握裹片对玄武岩纤维锚索直接施加预应力(拉拔力),可有效避免夹片加载端出现较大的应力集中,防止玄武岩纤维筋在张拉过程中被夹断。

附图说明

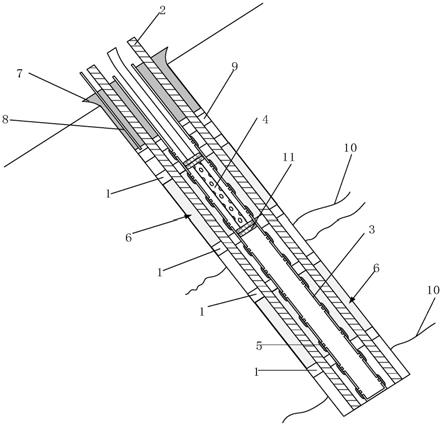

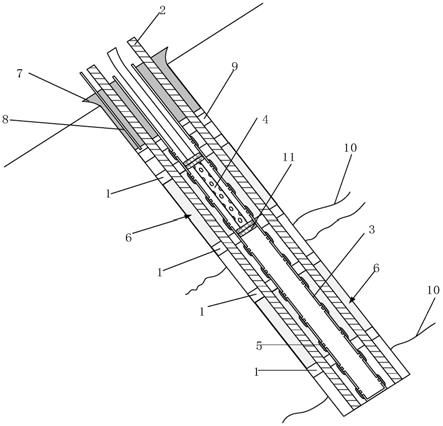

24.图1是本发明一种玄武岩纤维精准分段注浆锚固系统的示意图;

25.图2是图1中注浆装置的示意图;

26.图3是图1中第一垫板1的示意图;

27.图4是两第一垫板的1连接示意图;

28.图5是张拉装置的示意图;

29.图6是图5中同源材料变刚度裹握片19的示意图;

30.图7是图5中同源材料变刚度夹片20的示意图;

31.图8是一组同源材料变刚度夹片20夹住玄武岩纤维筋2的示意图。

32.图中:1

‑

第一垫板、101

‑

橡胶密封圈、102

‑

注浆穿孔、103

‑

穿筋穿孔、102a/103a

‑

橡胶密封环、104

‑

固定穿孔、2

‑

玄武岩纤维筋、3

‑

阀管、4

‑

注浆芯管、5

‑

弹性皮套、6

‑

待注浆段、7

‑

预制混凝土孔塞、8

‑

外注浆管、9

‑

第二垫板、10

‑

节理裂隙、11

‑

密封止浆塞、12

‑

出浆口、13注浆口、13a

‑

子注浆口、14

‑

固定杆、14a

‑

扩径段、14b

‑

紧固件、14c

‑

橡胶密封垫、15

‑

反力架、16

‑

锚环、17

‑

限位板、18

‑

穿心千斤顶、19

‑

同源材料变刚度裹握片、19a

‑

锦纶层、19b

‑

玄武岩纤维层、19c

‑

碳纤维层、19d

‑

延伸片、20

‑

同源材料变刚度夹片、20a

‑

锦纶段、20b

‑

玄武岩纤维段、20c

‑

碳纤维段、21

‑

夹紧螺母、22

‑

夹紧螺杆。

具体实施方式

33.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地描述。

34.请参考图1、2和5,本发明的实施例提供了一种玄武岩纤维精准分段注浆锚固系统,主要包括多个第一垫板1、多根玄武岩纤维筋2、注浆装置和张拉装置,所述第一垫板1数量为待注浆段6数量的二倍。

35.其中,每一所述待注浆段6的上下两端各设有一所述第一垫板1。这里所述第一垫板1为圆盘形,其外壁与所述锚固钻孔贴合接触。优选的所述第一垫板1的外壁套设有橡胶密封圈101,所述橡胶密封圈101可使所述第一垫板1外壁与所述锚固钻孔内壁紧密贴合,能保证较好地封堵注浆浆液。

36.请参考图3和4,为便于两所述第一垫板1的安装布置,可以将两所述第一垫板1成

组布置。每一所述固定杆14两端贯穿两所述第一垫板1并与位于所述第一垫板1外侧的紧固件14b连接,且所述固定杆14两端靠近端部均设有与所述第一垫板1内侧相抵的扩径段14a,所述扩径段14a与所述紧固件14b配合将所述第一垫板1夹紧。所述紧固件14b可以有多种选择,这里具体为固定螺母,所述固定螺母与所述固定杆14的端部螺纹连接。优选的,所述第一垫板1设有固定穿孔104,所述固定杆14穿过所述固定穿孔104,且所述固定穿孔104内设有橡胶密封垫14c,以实现密封。

37.所述待注浆段6的数量由锚固钻孔的深度及地质特征决定,所述待注浆段6一般存在多个。在所述待注浆段6的数量为多段时,每一所述待注浆段6两端的两所述第一垫板1通过多根固定杆14连接,成对布置。

38.待锚固的多根玄武岩纤维筋2设置于锚固钻孔内,具体的,所述第一垫板1上设有多个供所述玄武岩纤维筋2穿过的穿筋穿孔103,每一所述玄武岩纤维筋2贯穿每一所述待注浆段6的所有所述第一垫板1,且所述穿筋穿孔103内设有加强密封效果的橡胶密封环103a。这里应尽量使各所述玄武岩纤维筋2环绕所述第一垫板1轴线均匀分布,以确保注浆后均匀受力。

39.所述注浆装置用于对各所述待注浆段6进行注浆。所述注浆装置包括阀管3和设置于所述阀管3内的注浆芯管4。所述第一垫板1中部还设有供所述阀管3穿过的注浆穿孔102,所述阀管3贯穿各所述第一垫板1,即穿过各所述待注浆段6,所述注浆穿孔102内设有加强密封效果的橡胶密封环102a。所述阀管3为下端封闭的管体,且所述阀管3管壁设有多个注浆口13且同一径向截面上的多个注浆口13外套设有一弹性皮套5,弹性皮套5内径略小于阀管3外壁直径,弹性皮套5安装时发生一定的弹性变形,使其能箍紧套设于阀管3外壁。

40.所述注浆口13沿着所述阀管3长度方向间隔布置,可以有多种布置方式。优选的,所述阀管3沿着长度方向间隔设有布置所述注浆口13的多个径向截面,每一所述径向截面上均匀布设多个所述注浆口13,且每一所述径向截面上套设一所述弹性皮套5,所述弹性皮套5覆盖各所述注浆口13。

41.此外所述弹性皮套5与所述注浆口13之间有多种连接配合方式。这里每一所述注浆口13包括上下间隔设置的两子注浆口13a,两所述子注浆口13a被一所述弹性皮套5覆盖住,注浆压力通过两所述子注浆口13a施加在弹性皮套5上,弹性皮套5受压后上下两端朝向中部卷曲,浆液由两所述子注浆口13a注入锚固钻孔与阀管3之间的间隙。所述弹性皮套5可以选择橡胶皮套。

42.所述注浆芯管4可插入所述阀管3,且所述注浆芯管4上间隔套设有两密封止浆塞11且两所述密封止浆塞11可沿着所述阀管3内壁上下滑动。所述注浆芯管4管壁位于两密封止浆塞11之间设有多个出浆口12。所述密封止浆塞11外壁与所述阀管3内壁接触密封,这里上方或下方的所述密封止浆塞11均可以设置为两个及以上,以确保密封效果。所述出浆口12应尽量均匀分布,以使所述注浆芯管4内的浆液均匀喷出。

43.所述注浆芯管4在经过每一所述待注浆段6时,两所述密封止浆塞11移动至所述待注浆段6后,所述注浆芯管4泵入的浆液由各所述出浆口12喷出,使所述注浆芯管4与所述阀管3之间压力增大,所述弹性皮套5上下两端受压向中部卷曲,进而使浆液由各所述注浆口13注入所述阀管3与所述锚固钻孔之间。

44.另外靠近所述锚固钻孔孔口设置有第二垫板9,各所述玄武岩纤维筋2和所述阀管

3贯穿所述第二垫板9,所述第二垫板9与所述锚固钻孔孔口设有预制混凝土孔塞7。所述预制混凝土孔塞7上端为扩径结构,且所述预制混凝土孔塞7放入所述锚固钻孔内,上端依靠所述扩径结构支撑固定,下端与所述第二垫板9接近但不接触。所述预制混凝土孔塞7上设有外注浆管8和多个穿孔。所述第二垫板9与所述第一垫板1结构相同,各所述玄武岩纤维筋2和所述阀管3上端贯穿所述第二垫板9和所述预制混凝土孔塞7上的各个穿孔,从而伸出所述锚固钻孔。

45.所述外注浆管4用于早强微膨胀水泥砂浆注浆,使张拉完毕的玄武岩纤维筋2、阀管3、预制高强混凝土孔塞7、第二垫板9、锚固钻孔浇筑为一个整体,所述第二垫板9用于阻止早强微膨胀水泥砂浆下渗。

46.请参考图5,所述张拉装置设置于所述锚固钻孔孔口之外,其包括固定于所述锚固钻孔孔口外的反力架15、由下至上依次设置于所述反力架15上的锚环16、限位板17、穿心千斤顶18和多个同源材料变刚度裹握片19,各所述玄武岩纤维筋2上端依次贯穿所述反力架15、所述锚环16、所述限位板17、所述穿心千斤顶18和所述同源材料变刚度裹握片19,所述同源材料变刚度裹握片19底部支撑于所述穿心千斤顶18上表面,且夹紧所述玄武岩纤维筋2。

47.请参考图7和8,这里所述锚环16上设有多个锚孔,每一所述锚孔内设有一组同源材料变刚度夹片20,所述一组同源材料变刚度夹片20中包含多个锥形同源材料变刚度夹片20,所述同源材料变刚度夹片20为锥形块,其由下至上外径逐渐增大,且设有锦纶段20a、玄武岩纤维段20b和碳纤维段20c。所述玄武岩纤维筋2穿过所述锚孔且被各所述同源材料变刚度夹片20环绕夹住,各所述同源材料变刚度夹片20较小一端插入所述锚孔内、较大一端嵌入所述限位板17上的凹槽内。

48.请参考图6,所述同源材料变刚度裹握片19包括可拆卸连接的两半圆形的卡箍握片,所述卡箍握片由内至外包括锦纶层19a、玄武岩纤维层19b和碳纤维层19c。所述碳纤维层19c两端分别向外延伸出形成延伸片19d,所述延伸片19d上设有多个夹紧穿孔,裹握同一根玄武岩纤维筋2的两片卡箍握片上的夹紧穿孔均一一对应。各夹紧螺杆22从一侧穿过两片卡箍握片上相对应的两个夹紧穿孔,各个夹紧螺母21在另一侧与夹紧螺杆22螺纹连接,使得两片卡箍握片夹紧玄武岩纤维筋2。

49.所述同源材料变刚度裹握片19由内至外刚度逐渐变大,保证裹握时同源材料变刚度裹握片19与玄武岩纤维筋2之间变形协调,避免张拉过程中玄武岩纤维筋2发生破坏。所述锦纶层19a内表面粗糙处理,可保证玄武岩纤维筋2与锦纶层19a之间静摩擦系数足够大,玄武岩纤维筋与锦纶层之间能产生足够的静摩擦力,避免同源材料变刚度裹握片19与玄武岩纤维筋2之间发生滑移。

50.请参考图1、2、3和4,另外,本发明的实施例还提供了一种拉力型玄武岩纤维锚索精准分段注浆方法,使用上述的一种拉力型玄武岩纤维锚索精准分段注浆系统,且包括以下步骤:

51.s1利用井下电视采集锚固钻孔内壁全钻孔图像,分析锚固钻孔内岩体节理裂隙10发育情况,进而确定待注浆段6的数量、长度和具体位置,同时确定第二垫板9的安装位置。

52.具体的,根据采集的锚固钻孔内壁360

°

全钻孔图像将钻孔壁上连续30cm无节理裂隙10发育的钻孔段划分为待注浆段6(锚固段),并确定锚固段总长度,根据设计需求计算对

应锚固段总长度所需锚固剂(水泥)标号,此外,根据最上端待注浆段6位置确定第二垫板9的安装位置;若锚固剂(水泥)标号最大值仍无法满足锚固需求,则利用原有钻头继续钻进该锚固钻孔,并利用井下电视再次采集锚固钻孔内新钻进段的内壁360

°

钻孔图像,进而结合新采集的内壁钻孔图像和原有的内壁钻孔图像确定锚固段总长度,并计算对应锚固段总长度所需的锚固剂(水泥)标号,此外,根据最上端待注浆段6位置确定第二垫板9的安装位置;

53.s2在所述阀管3上对应的每一所述待注浆段6的上下两端位置分别安装一所述第一垫板1,再安装第二垫板9,将各所述玄武岩纤维筋2穿过所有第一垫板1、第二垫板9;将各所述玄武岩纤维筋2、阀管3下入所述锚固钻孔。

54.具体的,首先根据所述锚固钻孔内玄武岩纤维锚索锚固力设计值确定玄武岩纤维筋2根数、直径,结合锚固钻孔的深度确定各根玄武岩纤维筋2长度,截取对应数量对应长度的玄武岩纤维筋2作为锚索原材料,选取与玄武岩纤维筋2数量、直径相匹配的第一垫板1和第二垫板9,另外根据各个待注浆段6长度设计制作固定杆14。

55.根据待注浆段6分布位置在玄武岩纤维筋2上确定每一所述待注浆段6对应的两所述第一垫板1的安装位置,并进行标记。此外,还需标记所述第二垫板9的安装位置。浇筑预制高强混凝土孔塞7,所述外注浆管8主体浇筑于所述预制高强混凝土孔塞7内部且穿过预制高强混凝土孔塞7上下两端。在所述阀管3上与各所述待注浆段6位置安装所述第一垫板1。

56.安装完毕所有第一垫板1,并将各根玄武岩纤维筋2分别穿过所有第一垫板1,所述玄武岩纤维筋2上的标记与各个第一垫板1一一对应,随后将所述第二垫板9安装至设计位置,组成完整的玄武岩纤维锚索;

57.将组装完毕的玄武岩纤维锚索下放至锚固钻孔内。

58.s3将所述注浆芯管4插入所述阀管3底部然后上移所述注浆芯管4,在所述注浆芯管4的两所述密封止浆塞11移动至第一所述待注浆段6时,控制所述注浆芯管4由各所述出浆口12喷出高强水泥砂浆,使所述注浆芯管4与所述阀管3之间压强增大,所述弹性皮套5上下两端向中部卷曲,进而使高强水泥砂浆由各所述注浆口13喷出注入所述阀管3与所述锚固钻孔之间,直至高强水泥砂浆充满注浆段钻孔与两第一垫板、阀管之间的间隙,停止注浆,提升注浆芯管至下一待注浆段,重复注浆操作,直至完成分段注浆。

59.具体的,所述注浆芯管4的两所述密封止浆塞11在移动至一所述待注浆段6时,保证所有出浆口12位于该所述待注浆段6的两个第一垫板1之间。以一定压力向注浆芯管4中泵入高强度水泥砂浆,高强度水泥砂浆浆液首先充满所述阀管3与所述注浆芯管4之间的空隙,之后在压力作用下,所述弹性皮套5被挤开,高强度水泥砂浆通过所述注浆口13不断注入所述锚固钻孔与所述阀管3之间的空隙,直至高压水泥砂浆无法泵入时,停止注浆,并上提所述注浆芯管4至下一待注浆段6。

60.重复上述步骤,直至完成对所述锚固钻孔内所有待注浆段6注浆,取出注浆芯管4,向所述阀管3内部浇筑高强度水泥砂浆,直至浇筑至阀管3孔口,完成阀管3封管处理;

61.s4待锚固钻孔内锚固段高强水泥砂浆强度达到可张拉强度时,套设预制高强混凝土孔塞7,在锚固钻孔外安装反力架15,所述玄武岩纤维锚索的所有玄武岩纤维筋2穿过反力架15,反力架15上端依次安装有锚环16、限位板17、穿心千斤顶18,各根玄武岩纤维筋2依

次穿过所述的锚环16、限位板17、穿心千斤顶18,在锚环16上的各锚孔中安装同源材料变刚度夹片20,夹紧各根玄武岩纤维筋2;

62.根据玄武岩纤维锚索锚固力设计值大小选择不同裹握长度的同源材料变刚度裹握片19,在各根玄武岩纤维筋2上安装同源材料变刚度裹握片19,同源材料变刚度裹握片19夹紧所裹握的玄武岩纤维筋2,同源材料变刚度裹握片19底部与穿心千斤顶18上端相抵;

63.s5启动穿心千斤顶18,对各所述玄武岩纤维筋2进行整体张拉,张拉至设计锚固力时,通过外注浆管8向预制高强混凝土孔塞7与第二垫板9之间的空隙注入早强微膨胀水泥砂浆,直至可以观察到水泥砂浆充满玄武岩纤维筋2、阀管3与预制高强混凝土孔塞7之间的间隙时,停止注浆;

64.s6待早强微膨胀水泥砂浆达到目标强度时,锚头处各根玄武岩纤维筋2由预制高强度混凝土孔塞7锁固,关闭穿心千斤顶18,沿着预制高强度混凝土孔塞7上表面截断各根玄武岩纤维筋2,拆卸所述张拉装置,完成拉力型玄武岩纤维锚索施工。

65.在本文中,所涉及的前、后、上、下等方位词是以附图中零部件位于图中以及零部件相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,所述方位词的使用不应限制本技术请求保护的范围。

66.在不冲突的情况下,本文中上述实施例及实施例中的特征可以相互结合。以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。