1.本实用新型涉及汽车尾气处理技术领域。更具体地说,本实用新型涉及一种用于汽车尾气净化的旋流式混合器。

背景技术:

2.随着工业发展需求提高,柴油车的数量每年逐渐增加,尾气排放产生的尾气污染也越来越多。为了应对汽车尾气污染,国家出台了相关政策,随着国家法规越来越严格,对汽车尾气净化装置的要求也越来越苛刻。scr技术路线作为降低汽车尾气中氮氧化物(nox)含量的有效措施,被绝大部分厂家所采用,scr技术路线中,尾气首先经过dpf载体滤去颗粒物成分,尿素溶液经尿素泵喷射到混合器中,在混合器内雾化并转化为氨气,氨气在scr催化剂的作用下与滤去颗粒物后的尾气中的nox反应生成氮气和水,因此尿素与尾气的混合器对整个scr尾气处理有着重要的作用,现有技术中为了使尾气与氨气混合均匀,在混合器内设置旋流管,旋流管多采用锥管式,在锥管上开小孔进行气流旋流包裹尿素水溶液,但该种结构背压较大,影响了氨气与尾气的混合效率。

技术实现要素:

3.本实用新型的目的是提供一种用于汽车尾气净化的旋流式混合器,以解决现有技术中的混合器产生背压大而影响氨气与尾气的混合效率的技术问题。

4.为了实现根据本实用新型的这些目的和其它优点,提供了一种用于汽车尾气净化的旋流式混合器,包括:

5.壳体,其内部水平连接设置有旋流隔板,旋流隔板将壳体内部分隔成上腔室和下腔室,旋流隔板上开设有导流孔,壳体的上端设置有与上腔室连通的进气端,壳体的下端设置有与下腔室连通的出气端,出气端上设置有气流分配器;

6.第一进气旋流管,其为圆柱形结构且竖向设置在上腔室内,壳体的顶部朝向第一进气旋流管内设置有尿素喷嘴;

7.第二进气旋流管,其为圆柱形结构且连接设置在第一进气旋流管和旋流隔板之间,第二进气旋流管的上端与第一进气旋流管内部连通、下端与导流孔连通;

8.出气孔管,其竖向设置在下腔室内,出气孔管上均匀开设有出气孔;

9.钢圈丝网,其水平设置且连接在出气孔管和旋流隔板之间,气流从导流孔向下经过钢圈丝网后进入出气孔管内。

10.优选的是,所述第一进气旋流管整体呈竖向设置的圆柱形结构且在背向所述进气端的一侧和面向所述进气端的一侧设置为相互平行的平面结构,其中背向所述进气端的平面结构上开设有进气槽,面向所述出气端的平面结构和所述第一进气旋流管的其余侧面上沿圆周开设有导流的第一翻边槽,每个平面结构与所述第一进气旋流管对应侧的底部之间连接设置有斜坡面,斜坡面上开设有进气孔,所述第二进气旋流管的上端沿圆周开设有若干个第二翻边槽,第二翻边槽与第一翻边槽的旋流方向一致。

11.优选的是,所述进气槽、所述第一翻边槽和所述第一翻边槽均为竖向设置的矩形结构。

12.优选的是,所述第一翻边槽、所述斜坡面、所述第二翻边槽均正对所述进气端。

13.优选的是,所述出气孔管在背向所述出气端的一侧开设有半圆弧槽,所述出气孔管的底部覆盖设置有底板,所述出气孔管在面向所述出气端的一侧和底板上分别均匀开设有所述出气孔。

14.优选的是,所述壳体包括底壳,底壳的一侧开口,开口盖合设置有盖板,所述进气端和出气端分别开设在盖板的上下两端,在整体上使所述壳体呈水平设置的u型结构。

15.优选的是,所述气流分配器为表面布满网孔的板状结构。

16.本实用新型至少包括以下有益效果:本实用新型的用于汽车尾气净化的旋流式混合器安装在汽车尾气净化装置中,在壳体中设置了包括第一进气旋流管和第二进气旋流管在内的新型旋流式结构,使尾气与尿素水溶液混合均匀,能大幅降低尿素溶液在混合器中结晶的问题,背压小,尾气均匀混合尿素溶液通过旋流隔板的导流孔后,填充在钢圈丝网附近发生热解产生氨气,使尾气均匀混合氨气,再通过在背向出气端一侧开设有半圆弧槽、在面向出气端一侧和底板上开设出气孔的出气孔管对从钢圈丝网下来的混合气流进行整流,混合气流最后经过气流分配器离开旋流式混合器,保证了进入scr系统前的混合气流的速度均匀性和混合氨的均匀性。

17.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

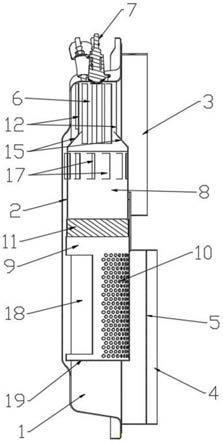

18.图1为本实用新型的主视结构图;

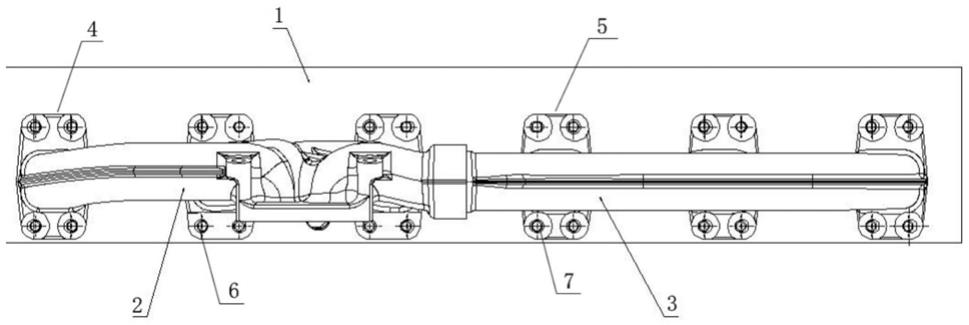

19.图2为本实用新型的左视结构图;

20.图3为本实用新型的左视剖视结构图;

21.图4为本实用新型的分解结构示意图。

22.说明书附图标记说明:1、壳体,2、旋流隔板,3、进气端,4、出气端,5、气流分配器,6、第一进气旋流管,7、尿素喷嘴,8、第二进气旋流管,9、出气孔管,10、出气孔,11、钢圈丝网,12、平面结构,13、进气槽,14、第一翻边槽,15、斜坡面,16、进气孔,17、第二翻边槽,18、半圆弧槽,19、底板,20、底壳,21、盖板。

具体实施方式

23.下面结合附图对本实用新型做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

24.在本实用新型的描述中,术语“横向”、“纵向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

25.如图1

‑

图4所示,本实用新型的用于汽车尾气净化的旋流式混合器,包括:

26.壳体1,其内部水平连接设置有旋流隔板2,旋流隔板2将壳体1内部分隔成上腔室

和下腔室,旋流隔板2上开设有导流孔,壳体1的上端设置有与上腔室连通的进气端3,壳体1的下端设置有与下腔室连通的出气端4,出气端4上设置有气流分配器5;

27.第一进气旋流管6,其为圆柱形结构且竖向设置在上腔室内,壳体1的顶部朝向第一进气旋流管6内设置有尿素喷嘴7;

28.第二进气旋流管8,其为圆柱形结构且连接设置在第一进气旋流管6和旋流隔板2之间,第二进气旋流管8的上端与第一进气旋流管6内部连通、下端与导流孔连通;

29.出气孔管9,其竖向设置在下腔室内,出气孔管9上均匀开设有出气孔10;

30.钢圈丝网11,其水平设置且连接在出气孔管9和旋流隔板2之间,气流从导流孔向下经过钢圈丝网11后进入出气孔管9内。

31.使用前,对旋流式混合器进行组装,在壳体1内部通过固定安装旋流隔板2完全将壳体1内部分隔成上腔室和下腔室,上腔室和下腔室只通过旋流隔板2上的导流孔连通,再安装尿素喷嘴7、第一进气旋流管6和第二进气旋流管8,第二进气旋流管8的底部与旋流隔板2密封连接且第二进气旋流管8内部与导流孔完全连通,第一进气旋流管6连接在第二进气旋流管8的上端,尿素喷嘴7的进料端与连接尿素泵的导管连接、喷射端正对第一进气旋流管6内部,用于对第一进气旋流管6内部均匀喷洒尿素水溶液,另外在下腔室内,将钢圈丝网11连接在旋流隔板2的下表面,再在钢圈丝网11下端连接出气孔管9,钢圈丝网11可由钢圈套筒及连接在钢圈套筒内的若干层钢丝网一层一层有规则叠加而成,组装完成后整体装置安装在scr尾气处理系统中,使壳体1上的进气端3与dpf载体尾端连通、出气端4与scr载体前端连通,当尾气从进气端3进入上腔室,尿素溶液从尿素喷嘴7雾化后向下喷射,与尾气在第一进气旋流管6和第二进气旋流管8中初步混合,初步混合后经过导流孔进入钢圈丝网11中,在钢圈丝网11中均匀充满,尿素溶液在高温下与钢圈丝网11接触发生热解反应生成氨气,进一步与尾气充分混合,降低结晶风险,混合氨气的尾气经过钢圈丝网11后进入出气孔管9,通过出气孔管9整理紊乱气流,再从出气孔10出去通过气流分配器5分配均匀后进入到后续的scr系统中,出气孔10的直径为φ4~φ8mm。

32.传统u型混合器背压普遍较大,旋流管外径大小直接决定混合器背压大小,本实用新型的旋流式混合器设置了均为圆柱形结构的第一进气旋流管6和第二进气旋流管8,外径较大,结构紧凑,避免气流受到障碍物或急转弯道的阻碍,尾气气流进入第一进气旋流管6和第二进气旋流管8,经两次旋流包裹后,尿素水溶液进入钢圈丝网11分解产生的氨气可以与尾气进行更好的混合,产生的背压小。

33.在另一种技术方案中,如图1、图3

‑

4所示,所述第一进气旋流管6整体呈竖向设置的圆柱形结构且在背向所述进气端3的一侧和面向所述进气端3的一侧设置为相互平行的平面结构12,其中背向所述进气端3的平面结构12上开设有进气槽13,面向所述出气端4的平面结构12和所述第一进气旋流管6的其余侧面上沿圆周开设有导流的第一翻边槽14,每个平面结构12与所述第一进气旋流管6对应侧的底部之间连接设置有斜坡面15,斜坡面15上开设有进气孔16,所述第二进气旋流管8的上端沿圆周开设有若干个第二翻边槽17,第二翻边槽17与第一翻边槽14的旋流方向一致。

34.本混合器结构紧凑,为进一步降低背压,在壳体1的有限空间结构内混合氨气与尾气,将第一进气旋流管6外径设计接近空间上限,将圆柱形结构的第一进气旋流管6在面向进气端3和背向进气端3的两侧进行压扁处理,形成竖向且相互平行的平面型结构,在背向

进气端3的一侧开设进气槽13,便于进气,其余三侧设计成便于导流的第一翻边槽14,能更好地旋流,第一翻边槽14的翻边从第一翻边槽14内向外翻折且与第一进气旋流管6本身的夹角为锐角,压扁处的平面结构12与第一进气旋流管6底部之间设置过渡斜坡,形成斜坡面15,再在斜坡面15上开设φ4~φ8的进气孔16,尾气从进气端3进入上腔室后,主要通过进气槽13和进气孔16进入第一进气旋流管6内部,小部分气流从第一翻边槽14进入第一进气旋流管6,然后气流在第一进气旋流管6内混合尿素水溶液,利用第一翻边槽14进行气体旋流均匀混合,之后从第一进气旋流管6进入第二进气旋流管8再次旋流,第二进气旋流管8上部开设12个第二翻边槽17,第二翻边槽17的旋流方向与第一翻边槽14的旋流方向一致,便于继续旋流,减小背压产生。

35.在另一种技术方案中,如图1、图3

‑

4所示,所述进气槽13、所述第一翻边槽14和所述第一翻边槽14均为竖向设置的矩形结构。通过设置为矩形结构保持旋流空间稳定,便于旋流,避免气流受到旋流障碍造成背压增大。

36.在另一种技术方案中,如图1、图3

‑

4所示,所述第一翻边槽14、所述斜坡面15、所述第二翻边槽17均正对所述进气端3。

37.尾气从进气端3进入上腔室后,大部分气流混合尿素水溶液后经第一进气旋流管6后进入第二进气旋流管8再次旋流,另小部分气流从第二翻边槽17直接进入第二进气旋流管8,两部分气流经旋流隔板2上的导流孔后进入钢圈丝网11,将尿素水溶液充分气化混合,然后依次沿出气孔管9及气流分配器5流入scr,保证了进入scr前速度均匀性和包裹氨均匀性。

38.在另一种技术方案中,如图3

‑

4所示,所述出气孔管9在背向所述出气端4的一侧开设有半圆弧槽18,所述出气孔管9的底部覆盖设置有底板19,所述出气孔管9在面向所述出气端4的一侧和底板19上分别均匀开设有所述出气孔10。

39.通过在出气孔管9设置半圆弧槽18,避免气体在出气孔管9内集中,压力过大,从钢圈丝网11过来的气流,一部分从半圆弧槽18出去,一部分通过出气孔管9的面向出气端4一侧的出气孔10出去,一部分通过底板19上的出气孔10出去,之后部分气流在出气孔管9内外旋流,通过设置出气孔管9对流出钢圈丝网11的混合气体在进入出气端4前整理紊乱气流,使混合气体能够速度更均匀的进入出气端4。

40.在另一种技术方案中,如图1

‑

4所示,所述壳体1包括底壳20,底壳20的一侧开口,开口盖合设置有盖板21,所述进气端3和出气端4分别开设在盖板21的上下两端,在整体上使所述壳体1呈水平设置的u型结构。

41.通过设置底壳20,将第一进气旋流管6、第二进气旋流管8、出气孔管9、钢圈丝网11、旋流隔板2安装在底壳20内,再通过壳体1盖合密封底壳20,尾气气流只通过盖板21上的进气端3进入壳体1内部,与尿素溶液混合均匀并进行整流后从盖板21上的出气端4流出,使壳体1整体结构能够更紧凑,宽度小、占用空间少,满足u型结构封装体系的混合器设计需求,能更好的将尿素溶液混合,降低氮氧化物排放。

42.在另一种技术方案中,如图1、图4所示,所述气流分配器5为表面布满网孔的板状结构。

43.通过将气流分配器5设置为表面布满网孔的板状结构,盖合安装在出气端4,使从出气端4流出的混合气流能够更均匀的分配进入到后续的scr系统中。

44.综上所述,本实用新型的用于汽车尾气净化的旋流式混合器,特别适用于安装在u型结构的尾气净化装置中,在壳体中设置了包括第一进气旋流管和第二进气旋流管在内的新型旋流式结构,使尾气与尿素水溶液混合均匀,能大幅降低尿素溶液在混合器中结晶的问题,背压小,尾气均匀混合尿素溶液,通过旋流隔板的导流孔后,填充在钢圈丝网附近发生热解产生氨气,使尾气均匀混合氨气,再通过在背向出气端一侧开设有半圆弧槽、在面向出气端一侧和底板上开设出气孔的出气孔管对从钢圈丝网下来的混合气流进行整流,混合气流最后经过气流分配器离开旋流式混合器,保证了进入scr系统前的混合气流的速度均匀性和混合氨的均匀性。

45.尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节和这里示出与描述的附图。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。