1.本发明涉及桥梁工程领域,尤其涉及桥梁抗倾覆承载力评估三维形变实时测试系统及方法。

背景技术:

2.公路交通建设是立体交通网中非常重要的环节,随着交通运输量的增长,这对公路交通建设带来巨大的挑战。当前,交通运输需求增长与建设用地紧张矛盾凸显,独柱墩梁桥具有减少占地、复杂场地适应性强和经济美观等优点,在国内外公路及城市桥梁建设中应用广泛。因此,独柱墩桥梁的合理建设,对促进土地资源集约利用,实现立体化交通建设目标具有重要的社会和经济意义。近些年来,因重车过桥导致独柱墩梁桥倾覆的事故屡有报道,造成人力、物力和财力的巨大损失。桥梁倾覆是在超载汽车偏载作用下,单向受压支座依次脱空,边界条件失效造成桥梁失去平衡的过程。如何准确测量桥梁在超载车辆作用下的三维形变是准确评估桥梁抗倾覆承载力的重要指标。目前现有技术大多集中于桥梁的竖向变形测量。竖向变形(挠度)的测试方法主要有百分表法、支架法、吊锤法、光电成像测量法、倾角仪测量法、连通管法、毫米雷达波测量法、gps动态测量法、激光测量法和地面微波干涉测量法等。毫米雷达波测量法、gps动态测量法、激光测量法和地面微波干涉测量法等可实现桥梁三维形变实时测量。然而,gps动态测量仍然局限在10~20mm范围内,地面微变形干涉测量雷达(gb

‑

tadar)测量精度受大气介质影响显著,激光扫描测量方法随着视距增加,测量精度快速降低,无法实现夜视测量,基于机器视觉的桥梁变形实时测量精度受光照、温度等外界环境影响显著。且以上设备成本高昂,容易受测点数量、使用环境及经济等因素的限制。

技术实现要素:

3.为解决现有技术中存在的问题,本发明基于有接触式测量,提出了桥梁抗倾覆承载力评估三维形变实时测试系统及方法,本发明测量精度较高、且设备简便、受外界因素的干扰较小。

4.本发明采用的技术方案如下:

5.桥梁抗倾覆承载力评估三维形变实时测试系统,包括测量装置,测量装置包括测量平台和若干机电百分表测量组件;

6.所述测量平台为一刚性且对称的结构,测量平台具有竖直对称面;

7.机电百分表测量组件包括机电百分表、套筒、连杆和数显倾角仪,数显倾角仪与机电百分表连接,数显倾角仪其中一个坐标轴与机电百分表的测杆的轴线平行;套筒的一端套在机电百分表的测杆的外部并与机电百分表的装夹套连接;连杆的下端设置于套筒的内腔,连杆的上端贯穿套筒的上底;连杆的下端与机电百分表测杆的端部相抵,机电百分表测杆处于受压状态;连杆的下端与套筒的下底之间连接有拉力弹簧,拉力弹簧处于拉伸状态;

8.机电百分表与测量平台之间转动连接,且机电百分表的转动平面为测量平台的竖

直对称面,机电百分表的转轴与机电百分表指针的转轴同轴;

9.机电百分表测量组件包括第一机电百分表测量组件、第二机电百分表测量组件和第三机电百分表测量组件,第一机电百分表测量组件设置于测量平台的中部,第二机电百分表测量组件和第三机电百分表测量组件对称设置在第一机电百分表测量组件的两侧;第一机电百分表测量组件、第二机电百分表测量组件和第三机电百分表测量组件的机电百分表的转轴共水平面。

10.优选的,连杆的上端开设有通孔,连杆通过所述通孔连接有吊绳。

11.优选的,本发明桥梁抗倾覆承载力评估三维形变实时测试系统还包括平面校准板,平面校准板设置于测量平台的上方并与测量平台固定连接,平面校准板与所述测量平台的竖直对称面共面,平面校准板上设有平面校准结构,所述平面校准结构用于校准所有吊绳处于测量平台的竖直对称面内。

12.优选的,所述平面校准结构包括第一激光电筒、第二激光电筒和水准泡,第一激光电筒和第二激光电筒均与平面校准板转动连接,第一激光电筒和第二激光电筒的转轴与平面校准板垂直,第一激光电筒和第二激光电筒发出的光束位于测量平台的竖直对称面内。

13.优选的,测量平台的底部设有长度可调节的柱脚。

14.优选的,所述测量平台采用桁架结构。

15.优选的,信号处理器、信号放大器以及数据处理单元,所有数显倾角仪以及所有机电百分表均与信号处理器连接,信号处理器与信号放大器连接,信号放大器与数据处理单元连接。

16.优选的,连杆上设有用于标定拉力弹簧预拉力大小的刻度。

17.优选的,连杆包括杆体和柱体,杆体的下端与柱体的上端连接,杆体和柱体同轴且杆体的直径小于柱体的直径,柱体位于套筒的内腔,杆体贯穿套筒的上底面,柱体与套筒之间为间隙配合。

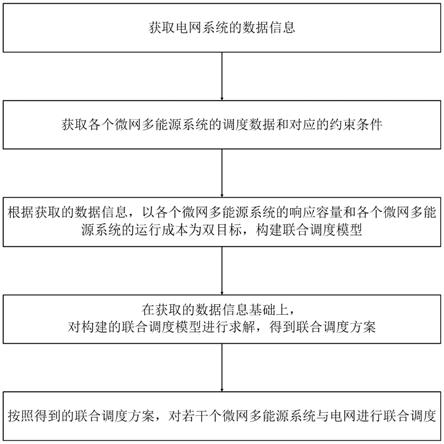

18.本发明还提供了桥梁抗倾覆承载力评估三维形变实时测试方法,该方法采用本发明如上所述的桥梁抗倾覆承载力评估三维形变实时测试系统进行,包括如下过程:

19.布置测量装置:

20.布置至少三个测量装置,在每个测量装置的每个机电百分表测量组件的连杆的上端连接吊绳;

21.将每个测量装置中第一机电百分表测量组件和第二机电百分表测量组件上连接吊绳悬挂于桥梁的主梁的第一悬挂点,将第三机电百分表测量组件上连接吊绳悬挂于桥梁的主梁的第二悬挂点;第一机电百分表测量组件、第二机电百分表测量组件和第三机电百分表测量组件上连接的吊绳位于同一平竖直面内;

22.三个测量装置中,其中两个测量装置上连接的吊绳的悬挂点沿主梁的纵向布置,这两个测量装置分别位于主梁横向上的两侧;另一个测量装置上连接的吊绳的悬挂点沿主梁的横向布置,该测量装置的两个悬挂点分与前两个测量装置中的一个悬挂点重合;

23.所有的吊绳测量前后均呈张紧状态;

24.采集和处理数据:

25.实时采集各数显倾角仪以及机电百分表的测量数据;利用采集的测量数据计算主梁的三维变形量。

26.本发明具有如下有益效果:

27.本发明桥梁抗倾覆承载力评估三维形变实时测试系统中,测量装置上设置有第一机电百分表测量组件、第二机电百分表测量组件和第三机电百分表测量组件,每个机电百分表测量组件均设有数显倾角仪,一个测量装置通过所有机电百分表以及数显倾角仪能够测量出桥梁主梁上同一断面处两点位置的水平位移和竖向位移,因此在实际应用中,通过多个测量装置测量桥梁主梁上横向以及纵向上的水平位移和竖向位移,通过几何计算就能计算出桥梁因转动过程产生的三维形变量;由于采用了机电百分表以及数显倾角仪,因此能够实时进行测量,实时性较好,同时上述两种装置的测量精度较高且均属于常用设备,因此使得本发明测量精度较高、且设备简便、成本低,同时这两种设备受外界因素的影响较小,因此使得本发明的整个测量系统受外界因素影响较小。

附图说明

28.图1为本发明桥梁抗倾覆承载力评估三维形变实时测试系统应用时的整体示意图;

29.图2为本发明测量装置的整体示意图;

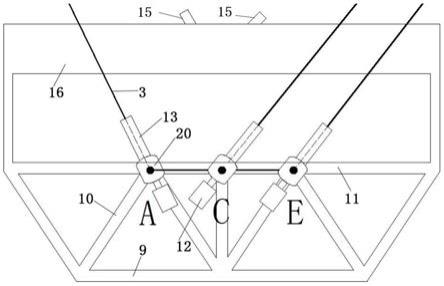

30.图3(a)为本发明实施例测量平台与机电百分表组件连接后的立面图,图3(b)为本发明实施例测量平台与机电百分表组件连接后的侧面图,图3(c)为本发明实施例测量平台与机电百分表组件连接后的平面图;

31.图4为本发明实施例测量平台的三维立体图;

32.图5为本发明实施例中平面校准的细部详图;

33.图6为本发明实施例中机电百分表组件的三维结构图;

34.图7为本发明实施例中机电百分表组件的剖视图;

35.图8为本发明实施例中三维变形测量原理图;

36.图9为本发明实施例中桥梁倾覆三维形变测量系统演示图;

37.图10为本发明实施例中机电百分表组件与测量平台组合结构图;

38.图11为本发明实施例中上柱脚和下柱脚连接示意图;

39.图12为本发明实施例中升降螺旋三维构造图;

40.图13(a)为本发明实施例中多台测量装置协同工作效果立面图,图13(b)为本发明实施例中多台测量装置协同工作效果仰视图;

41.图中,1

‑

主梁,2

‑

独柱墩,3

‑

吊绳,4

‑

测量装置,5

‑

信号处理器,6

‑

信号放大器,7

‑

笔记本电脑,8

‑

数据线,9

‑

下弦杆,10

‑

斜杆,11

‑

上弦杆,12

‑

数显倾角仪,13

‑

套筒,14

‑

撑杆,15

‑

激光电筒,16

‑

平面校准板,17

‑

立柱,18

‑

中轴,19

‑

表针套,20

‑

机电百分表,21

‑

连杆,22

‑

u型槽,23

‑

销轴,24

‑

上柱脚,25

‑

下柱脚,26

‑

升降螺旋,27

‑

固定螺旋,28

‑

拉力弹簧,29

‑

通孔,30

‑

竖杆,31

‑

水准泡,32

‑

刻度。

具体实施方式

42.下面结合附图和实施例来对本发明做进一步的说明。

43.参照图1至图4、图6、图7以及图10,本发明桥梁抗倾覆承载力评估三维形变实时测试系统,包括测量装置4,测量装置4包括测量平台和若干机电百分表测量组件;测量平台为

一刚性且对称的结构,测量平台具有竖直对称面;机电百分表测量组件包括机电百分表20、套筒13、连杆21和数显倾角仪12,数显倾角仪12与机电百分表20连接,数显倾角仪12其中一个坐标轴与机电百分表20的测杆的轴线平行;套筒13的一端套在机电百分表20的测杆的外部并与机电百分表20的装夹套连接;连杆21的下端设置于套筒13的内腔,连杆21的上端贯穿套筒13的上底;连杆21的下端与机电百分表20测杆的端部相抵,机电百分表20测杆处于受压状态;连杆21的下端与套筒13的下底之间连接有拉力弹簧28,拉力弹簧28处于拉伸状态;机电百分表20与测量平台之间转动连接,且机电百分表20的转动平面为测量平台的竖直对称面,机电百分表20的转轴与机电百分表20指针的转轴同轴;机电百分表测量组件包括第一机电百分表测量组件、第二机电百分表测量组件和第三机电百分表测量组件,第一机电百分表测量组件设置于测量平台的中部,第二机电百分表测量组件和第三机电百分表测量组件对称设置在第一机电百分表测量组件的两侧;第一机电百分表测量组件、第二机电百分表测量组件和第三机电百分表测量组件的机电百分表20的转轴共水平面。

44.作为本发明优选的实施方案,参照图7,连杆21的上端开设有通孔29,连杆21通过所述通孔29连接有吊绳3,通过通孔29能够便于连杆21与吊绳3之间的连接,同时通孔29位于端部,可以防止吊绳3对连杆21施加弯矩。

45.作为本发明优选的实施方案,参照图2至图5,本发明桥梁抗倾覆承载力评估三维形变实时测试系统还包括平面校准板16,平面校准板16设置于测量平台的上方并与测量平台固定连接,平面校准板16与所述测量平台的竖直对称面共面,平面校准板16上设有平面校准结构,所述平面校准结构用于校准所有吊绳3处于测量平台的竖直对称面内。通过平面校准板16以及平面校准结构,一方面为了使得所有吊绳3处于测量平台的竖直对称面内,另一方面能够校准测量平台在安装时保证其竖直对称面处于竖直状态,均是为了保证测量效果。

46.作为本发明优选的实施方案,参照图2以及图10,所述平面校准结构包括第一激光电筒、第二激光电筒和水准泡31,第一激光电筒和第二激光电筒均与平面校准板16转动连接,第一激光电筒和第二激光电筒的转轴与平面校准板16垂直,第一激光电筒和第二激光电筒发出的光束位于测量平台的竖直对称面内。其中,利用水准泡31可以调整测量平台,使得第一机电百分表测量组件、第二机电百分表测量组件和第三机电百分表测量组件的机电百分表的转轴共水平面;第一激光电筒和第二激光电筒可以旋转,因此利用它们可以检验所有吊绳3是否处于测量平台的竖直对称面内,并可以通过第一激光电筒和第二激光电筒发出的激光对吊绳3的悬挂点进行调整,满足所有吊绳3是否处于测量平台的竖直对称面内这一要求。

47.作为本发明优选的实施方案,测量平台的底部设有长度可调节的柱脚,这样便于对测量平台的位姿进行调整,使得测量平台的竖直对称面处于竖直方向,同时第一机电百分表测量组件、第二机电百分表测量组件和第三机电百分表测量组件的机电百分表的转轴共水平面。

48.作为本发明优选的实施方案,所述测量平台采用桁架结构,其具有刚性好且质量轻的特点,既能满足刚性需求,还便于携带、运输。测量时,测量平台底部下弦杆就地取材选择石块等进行压重处理,以保证其在测量过程中保持稳定不致发生移动。

49.作为本发明优选的实施方案,信号处理器5、信号放大器6以及数据处理单元,所有

数显倾角仪12以及所有机电百分表20均与信号处理器5连接,信号处理器5与信号放大器6连接,信号放大器6与数据处理单元连接。

50.作为本发明优选的实施方案,连杆21上设有用于标定拉力弹簧28预拉力大小的刻度32。

51.作为本发明优选的实施方案,参照图7,连杆21包括杆体和柱体,杆体的下端与柱体的上端连接,杆体和柱体同轴且杆体的直径小于柱体的直径,柱体位于套筒13的内腔,杆体贯穿套筒13的上底面,柱体与套筒13之间为间隙配合,这样能够保证连杆21、套筒13以及机电百分表20的测杆之间的同轴性,保证测量的精度。

52.本发明还提供了桥梁抗倾覆承载力评估三维形变实时测试方法,该方法采用本发明如上所述的桥梁抗倾覆承载力评估三维形变实时测试系统进行,包括如下过程:

53.布置测量装置4:

54.布置至少三个测量装置4,在每个测量装置4的每个机电百分表测量组件的连杆21的上端连接吊绳3;

55.将每个测量装置4中第一机电百分表测量组件和第二机电百分表测量组件上连接吊绳3悬挂于桥梁的主梁1的第一悬挂点,将第三机电百分表测量组件上连接吊绳3悬挂于桥梁的主梁1的第二悬挂点;第一机电百分表测量组件、第二机电百分表测量组件和第三机电百分表测量组件上连接的吊绳3位于同一平竖直面内;

56.三个测量装置4中,其中两个测量装置4上连接的吊绳3的悬挂点沿主梁1的纵向布置,这两个测量装置4分别位于主梁1横向上的两侧;另一个测量装置4上连接的吊绳3的悬挂点沿主梁1的横向布置,该测量装置4的两个悬挂点分与前两个测量装置4中的一个悬挂点重合;

57.所有的吊绳3测量前后均呈张紧状态;

58.采集和处理数据:

59.实时采集各数显倾角仪12以及机电百分表20的测量数据;利用采集的测量数据计算主梁1的三维变形量。

60.实施例

61.本实施例的桥梁抗倾覆承载力评估三维形变实时测试系统,包括吊绳3、测量装置4、数据线8、信号处理器5、信号放大器6和笔记本电脑7,详见图1。

62.本发明常用于独柱墩桥梁的三维形变测量,主梁1为独柱墩桥梁的主梁,常采用现浇混凝土箱梁或钢箱梁。

63.吊绳3采用绳索类结构,采用弹性模量≥2.05

×

10

11

pa的铁丝或碳纤维束材料,直径在1~1.8mm之间。

64.测量装置4包含测量平台、数显倾角仪12、激光电筒15和机电百分表20,详见图2。其中测量平台采用桁架结构,包括7根下弦杆9、12根斜杆10、10根上弦杆11、2根竖杆30、4根撑杆14、3根中轴18、1个平面校准板16、1个水准泡31和2根立柱17,详见图3(a)~图3(c),测量平台为一对称结构,在图3(a)、图3(b)和图3(c)所示的左右方向上对称,图3(c)所示的上下方向也对称,测量平台的竖直对称面为图3(b)和图3所示过平面校准板中性层的平面。下弦杆9、斜杆10、竖杆30和上弦杆11均为直径15mm,呈实心圆柱体形状,采用高强碳素钢材料制作而成。中轴18直径10mm,呈实心圆柱体形状,采用高强碳素钢材料制作而成。下弦杆9与

斜杆10、竖杆30相固结。上弦杆11与斜杆10、竖杆30相固结。平面校准板16为一矩形厚板构造,厚度为10mm,高强碳素钢材料表面抛光平滑,详见图3(a)~图5。平面校准板16下部的两端通过2根立柱17分别与图3(a)所示左右两端的上弦杆11相固结。立柱17为矩形构造。立柱17两侧通过4根撑杆14与上弦杆11相固结,以此增加立柱17的稳定性,防止其在外力作用下产生过大的变形。中轴18与上弦杆11、斜杆10相交于一点,组成球形节点构造。中轴18销轴式夹住机电百分表20,具体的,在机电百分表20指针转轴方向上的两侧表面的位置设置有圆孔或圆槽,中轴18伸入该圆孔或圆槽内,使得机电百分表20与中轴18之间形成转动连接。机电百分表20可绕中轴18轴线360

°

转动。平面校准板16上端开有u型槽22,u型槽22内设有2个销轴23和2个激光电筒15。激光电筒15通过销轴23与平面校准板16相连接,激光电筒15可绕销轴23自由转动,激光电筒15转动平面与平面校准板16位于同一面内,细部构造如图5所示。平面校准板16顶面中心位置设有水准泡31,用于确定测量平台是否处于平置状态。

65.上柱脚24和下柱脚25均为异形圆柱体构造,采用高强碳素钢材料,上柱脚24将下柱脚25包含其中,详见图2和图11。测量平台下部与上柱脚24固结连接,采用熔融焊透工艺。上柱脚24底部开有槽口,内置单侧齿纹。下柱脚25顶部开有槽口内置单侧齿纹。上柱脚24和下柱脚25通过升降螺旋26相互接触咬合。升降螺旋26为一带齿轮的旋扭装结构,详见图12。通过旋转升降螺旋26可实现上柱脚24和下柱脚25的相对升降运动。上柱脚24上两个垂直面方向上设有两个通孔,上下错孔5cm,上通孔升降螺旋26穿过其中,下通孔固定螺旋27穿过其中。升降螺旋26用于调节柱脚即测量平台的高程,使其处于平置状态,固定螺旋27用于固定上柱脚24和下柱脚25的相对位置,使其不发生相对滑动。

66.详见图6~图7,机电百分表20为常用机电式百分表,机电百分表20下部具有与壳体固接的表针套19;机电百分表20的测杆贯穿表身,测杆的测头与连杆21接触式连接。表针套19的下端设有数显倾角仪12,数显倾角仪12用于测量机电百分表20及吊绳3倾斜角度的变化,数显倾角仪12与表针套19固结连接。机电百分表20外伸出数据线8与信号处理器5连接。

67.连杆21的结构包括杆体和柱体,杆体的下端与柱体的上端连接,杆体和柱体同轴且杆体的直径小于柱体的直径,柱体位于套筒13的内腔,杆体贯穿套筒13的上底面,连杆21整体采用2024

‑

t351铝合金材料,结构详见图6。连杆21的杆体上部杆体设有通孔29,杆体通过通孔29能够与吊绳3连接,拉力弹簧28套在机电百分表20测杆的外部,柱体的下端与拉力弹簧28的上端固结。连杆21的杆体表面上设置有刻度32,用于标定拉力弹簧28的预拉力大小。拉力弹簧28为圆柱螺旋弹簧,直径为10~15mm,采用60mn~70mn材料规格,刚度系数介于50n/m~200n/m之间;拉力弹簧28下部与套筒13固结连接。套筒13为中空的结构,与机电百分表20固结连接。

68.信号处理器5常采用kd6005信号采集仪,信号处理器5连接百分表的数据线,以及信号方大器6,信号方大器6与笔记本电脑7相连,笔记本电脑7通过dasylab软件进行数据显示和存储。

69.变形计算原理如图8所示,l1、l3、l4分别为线ab、cd、ed在主梁1未变形条件下的长度,l2、l5、l6分别为线ab’、cd’、ed’在主梁1变形后条件下的长度。为角度α、β、γ主梁1未变形条件下线ab、cd、ed倾斜角。η

°

、θ

°

、λ

°

主梁1变形后线ab’、cd’、ed’倾斜角。当测量装置(4)调整完成后,测量平台处于平置状态,a、c、e三点连线平行于水平面,以a点为原点,ae连线

为x轴,过a点与ae垂直且平面校准板16平面的直线为y轴。l7为主梁1横断面宽度,即为bd和b’d’,因荷载作用对主梁1的横向尺寸变形影响不大,故认为ab与a’b’变形前后长度一致。设ac、ce长度为l8和l9。假定l7、l8、l9、α、β、γ均已知,主梁变形计算过程如下所示:

[0070][0071]

经式(1)计算得到l1、l3和l4,然后根据a、c、e三点位置处的百分表测量得到主梁1变形后的伸长或缩短量,得到l2、l5、l6的长度值。

[0072][0073]

经式(2)计算得到η

°

、θ

°

和λ

°

值。

[0074][0075]

经式(3)计算得到主梁变形后点b和d的相对位移值|x

bb

'|、|y

dd

'|、|x

dd

'|和|y

dd

'|。

[0076]

1台测量装置4仅可测量同一断面处两点位置的水平位移和竖向位移,同时将多台测量装置4放置主梁1底部协同工作,保证相邻两台测量装置4具有1个共同交点,即可根据测点数量实时测得主梁在超载车辆偏载作用下因转动过程产生的三维形变量,详见图13(a)和图13(b)。

[0077]

实际动载测试中,通过人为调整吊绳3悬挂长度施加弹簧预紧力,使得铁丝在工作过程中始终处于张紧状态,进而增加了其横向刚度,减小风荷载等外界因素对测量精度的影响。该方法通过实时测量弹簧拉伸变形来获得主梁不同位置和方向的动态变形时程曲线,详见图9。

[0078]

测量装置4为成型产品,在工厂加工制作完成,采用高精密加工仪器,确保其具有较高精度尺寸。

[0079]

本实施例的桥梁抗倾覆承载力评估三维形变实时测试系统的使用过程如下:

[0080]

步骤1,静载作用下,确定待测主梁断面(包括横断面和纵断面)位置;以横断面为例,确定位于同一断面的主梁腹板边缘两个角点b点和d点,做好标记工作。b点和d点的距离为桥梁断面底板长度,可从桥梁设计图纸中获得,亦可实际测量获得。在b点和d点分别悬挂3根吊绳3,如图7~图8所示。

[0081]

步骤2,同时将测量装置4置于相应断面下,打开平面校准板16上的激光电筒15,使得两个激光光束照射点与角点b和d重合,此时平面校准板16与主梁断面面内重合。吊绳3紧贴校准板16平面而不发生弯折现象。

[0082]

步骤3,将吊绳3通过连杆21的通孔并与之相连,确保连杆21伸出套筒13顶部的刻度线介于20n~50n之间,以保证施加给拉力弹簧28一定的预紧力。

[0083]

步骤4,调整升降螺旋26和固定螺旋27使得水准泡31中气泡位于正中位置,此时测量平台平面处于水平状态。此时平面校准板16会发生轻微的倾斜,微调测量装置4位置,并重复步骤2和本步骤直至两个激光光束照射点与角点b和d完全重合且水准泡31中气泡位于正中位置。此时测量平台平置且校准板16竖直。

[0084]

步骤5,将各个机电百分表20的数据线8连接到信号处理器5上,并依次将信号处理器5、信号放大器6和笔记本电脑7相连,打开daslab软件,设置数据显示和存储。

[0085]

步骤6,读取a、c、e点处的机电百分表20下方初始数显倾角仪12的倾角读数。ac和ce的距离在设备出厂时均已标定,为已知量。

[0086]

步骤7,动载作用下,通过电脑的dasylab软件实时测量、显示和存储a点和b点的位移数据。通过已知ac量值、ce量值、ab量值、初始数显倾角仪12的倾角及实时测得的机电百分表20量值,利用式(1)~式(3),即可推定a点和b点在所测量面内的相对水平和竖向位移值。

[0087]

同样,将多台测量装置4置于与abcde相交的其它平面协同工作,重复步骤1~步骤7,即可实时测得主梁在超载车辆偏载作用下因转动产生的三维变形量,详见图13(a)和图13(b)。

[0088]

本发明通过设置若干带有机电百分表的测量平台实时测量桥梁在超载汽车偏载作用下的三维变形。该发明成本低廉,易于携带,不易受风载载等外界因素的干扰,测量精度可达0.01mm,能够准确测量桥下净空高度介于3~30m的结构在倒塌前翻转过程中的三维动态形变,为桥梁抗倾覆评估提供可靠数据源。本发明与毫米雷达波测量法、gps动态测量法、激光测量法和地面微波干涉测量法想比成本低廉,拆解灵活,可实现快速安装和实时接触式测量,保证测量结果的准确性,不易受风荷载等外界因素影响,具有极强的抗干扰性,通过选择不同的弹簧刚度、套筒长度和大量程机电百分表,多台测量装置协同工作即可实现桥梁倾覆翻转三维大变形动态实时测量,为桥梁抗倾覆承载力评估提供数据支持。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。