1.本发明属于飞机设计技术领域,涉及一种飞机起落架侧撑杆机构。

背景技术:

2.飞机起落架的撑杆主要用于固定支撑,集成收放并锁定的撑杆大多为空间需求较大的前向支撑机构,其需要的空间较大,其机构较为复杂,并且重量大,还存在着可靠性欠佳的问题,在起落架需要特定的空间侧撑杆,并需要集成锁定机构时,现有构型不能在满足飞机高负载时,侧撑杆既能满足有高折叠效果,又兼具优良的负载性能。

技术实现要素:

3.为了解决上述问题,本技术提供了一种起落架侧撑杆机构,所述起落架侧撑杆机构包括撑杆机构与撑杆锁机构;

4.所述撑杆机构包括上撑杆与下撑杆,下撑杆包括大端与小端,大端铰接起落架,小端铰接上撑杆;

5.所述撑杆锁机构包括上锁撑杆、下锁撑杆与弹簧,开锁作动筒,上锁撑杆铰接下锁撑杆,下锁撑杆铰接靠近小端处,靠近大端处铰接弹簧,弹簧铰接上锁撑杆,锁作动筒铰接下撑杆与下锁撑杆之间,上锁撑杆的中部铰接所述起落架;

6.上锁撑杆在铰接所述起落架处有50

°

~60

°

的弯折,弯折方向朝向弹簧拉力方向;下锁撑杆铰接小端与大端的1/4靠近小端处;下锁撑杆为中空的四角星形结构,所述中空的四角星形结构,包括凹槽,开锁作动筒可卧于所述凹槽中。

7.优选的是,开锁作动筒铰接下锁撑杆处与上锁撑杆铰接下锁撑杆处的距离不大于下锁撑杆长度的1/3。

8.优选的是,上撑杆呈“y”状,上撑杆绕铰接点旋至与下撑杆重叠时,下撑杆部分没入上撑杆所述“y”状间隙中。

9.优选的是,上撑杆铰接所述起落架处、下撑杆铰接所述起落架处均安装关节轴承。

10.优选的是,上撑杆与下撑杆通过上下撑杆连接轴铰接,上下撑杆连接轴为中空筒状结构,两端安装有端盖,所述端盖通过贯通上下撑杆连接轴的中心轴安装连接。

11.优选的是,上锁撑杆在与下锁撑杆连接处设置有凸台,所述凸台具有第一螺纹孔,下锁撑杆对应位置具有第二螺纹孔,所述第一螺纹孔安装第一螺栓,所述第二螺纹孔安装第二螺栓,当上锁撑杆在与下锁撑杆的轴线达到预设角度时,所述第一螺栓与所述第二螺栓相互干涉,限制上锁撑杆与下锁撑杆的相对运动。

12.优选的是,所述第一螺栓与所述第二螺栓相互干涉时,所述第一螺栓与所述第二螺栓的轴线相互平行。

13.优选的是,所述第一螺纹孔或者所述第二螺纹孔与所述第一螺栓或所述第二螺栓之间安装高度调整垫片。

14.优选的是,在上锁撑杆铰接弹簧的宽度向所述弯折处逐渐变大。

15.优选的是,弹簧为双弹簧。

16.本技术的优点包括:集成了上下位锁合一的锁定机构,该飞机起落架侧撑杆机构能承受比较大的地面载荷,撑杆锁能机械上锁,锁弹簧有双备份;撑杆连接处均设计有轴承,能自适应满足大折叠的空间收放,侧撑杆结构简单,锁定可靠,占用空间小、重量轻,可收放角度大,大中型飞机均适用。

17.本发明提供的大折叠角度的侧撑杆机构,能保证收上与放下位置锁定的同时,自适应满足大折叠的空间收放需求,机构简单新颖,可靠性高。

附图说明

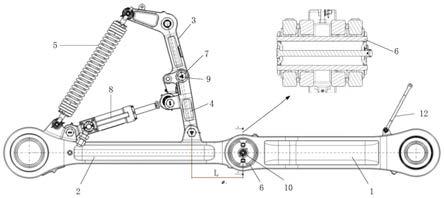

18.图1是本技术起落架侧撑杆机构与上下撑杆连接轴示意图;

19.图2是第一螺栓与第二螺栓相互干涉示意图;

20.图3是呈“y”状的上撑杆立体图;

21.图4是下撑杆示意图及其剖面图;

22.图5是上锁撑杆示意图;

23.图6是下锁撑杆示意图;

24.图7是起落架侧撑杆机构与起落架连接示意图;

25.图8是起上撑杆与下撑杆折叠示意图;

26.图9是起落架侧撑杆机构立体图。

27.其中,1

‑

上撑杆、2

‑

下撑杆、3

‑

上锁撑杆、4

‑

下锁撑杆、5

‑

弹簧、6

‑

上下撑杆连接轴、7

‑

上下锁撑杆连接轴、8

‑

开锁作动筒、9

‑

锁撑杆挠度、10

‑

撑杆挠度、11

‑

上锁撑杆挠度调整螺栓、12

‑

下锁撑杆挠度调整螺栓、13

‑

搭铁线、15

‑

支柱、16

‑

缓冲器、17

‑

安全销孔。

具体实施方式

28.为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。下面通过参考附图描述的实施方式是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。下面结合附图对本技术的实施方式进行详细说明。

29.如图1、图7、图8、图9所示的所述起落架侧撑杆机构包括撑杆机构与撑杆锁机构;

30.所述撑杆机构包括上撑杆1与下撑杆2,下撑杆2包括大端与小端,大端铰接起落架,小端铰接上撑杆1;

31.所述撑杆锁机构包括上锁撑杆3、下锁撑杆4与弹簧5,开锁作动筒8,上锁撑杆3铰接下锁撑杆4,下锁撑杆4铰接靠近小端处,靠近大端处铰接弹簧5,弹簧5铰接上锁撑杆3,锁作动筒8铰接下撑杆2与下锁撑杆4之间,上锁撑杆3的中部铰接所述起落架;该机构通过弹簧的拉力

32.上锁撑杆3在铰接所述起落架处有60

°

的弯折,弯折方向朝向弹簧拉力方向,所述弯折与上锁撑杆3与起落架连接点形成一个较好的杠杆机构,使弹簧的弹性性能在比较小

的情况下仍然使上锁撑杆3与下锁撑杆实现干涉锁定的状态,所述弯折能够使机械受力均匀,不会因为弹簧过大的拉力在使用的而过程中因为局部的强应力使上锁撑杆与弹簧连接处遭到破坏;下锁撑杆4铰接小端与大端的1/4靠近小端处,在实际的使用过程中,越靠近小端,下锁撑杆4对小端的作用力越大,但是同时对小端的行程有对应的减小,通过计算,小端的受力超出所需要受力,因此牺牲一部分受力可以换取更大的折叠角度是更好的选择;

33.下锁撑杆4为中空的四角星形结构,所述中空的四角星形结构,包括凹槽,开锁作动筒8可卧于所述凹槽中,开锁作动筒8的位置通常处于下锁撑杆4与下撑杆2之间,在下锁撑杆4与下撑杆2折叠的过程中,开锁作动筒本体会阻碍折叠的角度,为了避免此种情况,将下撑杆设计成四角星形结构如图4所示,所述结构横截面为近似四角星形状,所述结构有较好的抗弯折能力,同时能够减轻下撑杆的整体重量,此外下撑杆具有四个棱边,每两个棱边之间均有一个凹槽,所述凹槽能够容纳折叠时的开锁作动筒,能够将机构折叠角度变大的同时,将开锁动作筒的影响降低到最小。

34.在一些可实施方案中,必要时,限于开锁作动筒型号问题,开锁作动筒的行程不能支持开锁作动筒8链接在下锁撑杆的端点处,为了保持较好的力以及减小开锁作动筒对下锁撑杆4干涉,开锁作动筒8铰接下锁撑杆4处与上锁撑杆3铰接下锁撑杆4处的距离不大于下锁撑杆4长度的1/3。

35.在一些可实施方案中,上撑杆1呈“y”状如图3所示,上撑杆1绕铰接点旋至与下撑杆2重叠时,下撑杆2部分没入上撑杆1所述“y”状间隙中,此外,为了保证能有更好的容纳性能,所述“y”的两个支臂为在端口先平行,接近岔口处大角度弯折的结构。

36.在一些可实施方案中,上撑杆1铰接所述起落架处、下撑杆2铰接所述起落架处均安装关节轴承,所述关节轴承在满足轴承的基本功能外,在低速使用条件下,还能够使连接关节轴承的部件有其他方向的旋转自由度。

37.在一些可实施方案中,上撑杆1与下撑杆2通过上下撑杆连接轴6铰接,上下撑杆连接轴6为中空筒状结构,两端安装有端盖,所述端盖通过贯通上下撑杆连接轴6的中心轴安装连接。

38.在一些可实施方案中,上锁撑杆3在与下锁撑杆4连接处设置有凸台,所述凸台具有第一螺纹孔,下锁撑杆4对应位置具有第二螺纹孔,所述第一螺纹孔安装第一螺栓,所述第二螺纹孔安装第二螺栓,当上锁撑杆3在与下锁撑杆4的轴线达到预设角度时,所述第一螺栓与所述第二螺栓相互干涉,限制上锁撑杆3与下锁撑杆4的相对运动。

39.在一些可实施方案中,所述第一螺栓与所述第二螺栓相互干涉时,所述第一螺栓与所述第二螺栓的轴线相互平行,所述第一螺栓与所述第二螺栓的主要作用是形成上锁撑杆3与下锁撑杆4之间干涉部件,当所述第一螺栓与所述第二螺栓相互接触时形成干涉,当所述第一螺栓与所述第二螺栓的轴线相互平行时,两个螺栓受力都是压应力,如果不是同一轴线上,螺栓受力更多的是剪应力,剪应力对螺栓有更大的破坏。

40.在一些可实施方案中,所述第一螺纹孔或者所述第二螺纹孔与所述第一螺栓或所述第二螺栓之间安装高度调整垫片,高度垫片可以调节螺栓的高度,进一步调整当上锁撑杆3在与下锁撑杆4的轴线达到的预设角度,从而能够调整上锁撑杆与下锁撑杆的挠度,实现下撑杆与起落架的不同角度调整。

41.在一些可实施方案中,在上锁撑杆3铰接弹簧5的宽度向所述弯折处逐渐变大,所

述弯折处承载了较高的力,宽度变大有利于实现对力的较高承载。

42.在一些可实施方案中,弹簧5为双弹簧,双弹簧有更高的安全性能。

43.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。