扭矩缓冲器装置以及变矩器

1.相关申请的交叉引用

2.本技术主张于2020年6月4日向日本专利局提交的日本专利申请第2020

‑

097646号的优先权,并在此引用其全部内容。

技术领域

3.本公开的一个形态涉及扭矩缓冲器装置、以及具备该扭矩缓冲器装置的变矩器。

背景技术:

4.以往以来,主要在具备自动变速器的自行式车辆(所谓at车)中,在发动机与变速器之间设置有变矩器。变矩器是通过在相互对置配置的泵轮与涡轮之间供工作油循环,从而将来自发动机的驱动力放大并传递至输出轴侧的机械装置。在该变矩器设置有用于使发动机的旋转驱动力的变动(也称为“扭矩变动”)衰减的具备螺旋弹簧的扭矩缓冲器装置。例如,下述日本特开2019

‑

178720号公报所公开的作为扭矩缓冲器装置的缓冲装置为了消除旋转驱动时的不平衡,将平衡配重安装于形成于第一输入板以及第二输入板的每一个的平衡配重安装孔。

5.在上述日本特开2019

‑

178720号公报所记载的扭矩缓冲器装置中,难以将平衡配重安装于平衡配重安装孔中的特定的位置以外的位置。因此,用于第一输入板以及第二输入板的旋转驱动时的不平衡的消除的调整作业是困难的。

技术实现要素:

6.本公开的一个目的在于提供一种能够容易地进行用于被旋转驱动的输入侧板的不平衡的消除的调整作业的扭矩缓冲器装置以及变矩器。

7.扭矩缓冲器装置具备:输入侧板,其具有一对侧板,并接受来自原动机的驱动力而驱动旋转,该一对侧板包含形成为平板环状的第一侧板、和相对于该第一侧板在分离的位置对置配置,并与该第一侧板一体地旋转驱动的第二侧板;形成为平板环状的中心板,其与输出轴连结,在上述第一侧板与上述第二侧板之间,以能够相对于这2个侧板旋转的状态配置;以及包含弹性体的弹性传递体,其设置于上述输入侧板与上述中心板之间,将该输入侧板的旋转驱动力传递至上述中心板,上述输入侧板在上述第一侧板以及上述第二侧板中的至少一个侧板的板面具有用于安装用于调整上述输入侧板的旋转驱动时的平衡的平衡配重的由贯通孔构成的多个配重安装孔,上述配重安装孔在供上述配重安装孔设置的上述侧板的与外周端部邻接的外缘部分形成为沿着周向延伸的长孔状。

8.本公开的一个形态所涉及的扭矩缓冲器装置(本扭矩缓冲器装置)具备:输入侧板,其具有一对侧板,并接受来自原动机的驱动力,该一对侧板包含形成为平板环状的第一侧板、和相对于该第一侧板在分离的位置对置配置,与该第一侧板一体地旋转驱动的平板环状的第二侧板;形成为平板环状的中心板,其与输出轴连结,在上述第一侧板与上述第二侧板之间,以能够相对于这2个侧板旋转的状态配置;以及包含弹性体的弹性传递体,其设

置于上述输入侧板与上述中心板之间,将该输入侧板的旋转驱动力传递至上述中心板,上述输入侧板在上述第一侧板以及上述第二侧板中的至少一个侧板的板面具有用于安装用于调整上述输入侧板的旋转驱动时的平衡的平衡配重的由贯通孔构成的多个配重安装孔,上述配重安装孔在供上述配重安装孔设置的上述侧板的与外周端部邻接的外缘部分形成为沿着周向延伸的长孔状。

9.在本扭矩缓冲器装置中,配重安装孔在侧板的外缘部分形成为沿着周向延伸的长孔状。因此,能够沿着周向调整平衡配重的安装位置。并且,也能够选装安装于配重安装孔的平衡配重的大小。因此,能够容易地进行用于被旋转驱动的输入侧板的不平衡的消除的调整作业。在该情况下,平衡配重也可以以位于配重安装孔与侧板的外周端部之间的方式安装于配重安装孔。由此,能够使平衡配重位于侧板的最外缘部的位置,因此即使是微小的重量的平衡配重,也能够发挥较大的惯性力。此外,在长孔中,其一个方向上的长度比与该一个方向正交的宽度方向上的长度长。即,长孔是整体上细长地延伸的贯通孔。

10.另外,在本扭矩缓冲器装置中,也可以为,上述配重安装孔形成为以设置有上述配重安装孔的上述侧板的旋转中心为中心的10

°

的角度范围以上的长度。

11.在该情况下,在本扭矩缓冲器装置中,配重安装孔形成为以侧板的旋转中心为中心的10

°

的角度范围以上的长度。因此,能够使平衡配重的安装位置的周向上的调整宽度、以及能够安装于配重安装孔的平衡配重的大小的选择项的每一个变宽。由此,能够简单且高精度地进行用于输入侧板的不平衡的消除的调整作业。

12.在本扭矩缓冲器装置中,也可以为,上述配重安装孔形成为,上述配重安装孔的开口部在供上述配重安装孔设置的上述侧板的相对于其旋转中心点对称的位置相互重叠。

13.在该情况下,在本扭矩缓冲器装置中,配重安装孔形成为,配重安装孔的开口部在侧板的相对于其旋转中心点对称的位置相互重叠。因此,能够简单且高精度地进行经由输入侧板的旋转中心的径向上的平衡的调整作业。

14.另外,在本扭矩缓冲器装置中,也可以为,上述配重安装孔沿着供上述配重安装孔设置的上述侧板的周向形成为直线状且长孔状。

15.在该情况下,在本扭矩缓冲器装置中,配重安装孔沿着侧板的周向形成为直线状且长孔状。因此,与将配重安装孔沿着周向形成为曲线状的情况相比,使在大小不同的扭矩缓冲器装置间实现平衡配重的共用化变得容易。

16.另外,在本扭矩缓冲器装置中,也可以为,上述输入侧板具有通过上述第一侧板以及上述第二侧板的周围的一部分沿该侧板的轴向伸出而形成的伸出部。

17.在该情况下,在本扭矩缓冲器装置中,输入侧板具有通过侧板的周围的一部分沿该侧板的轴向伸出而形成的伸出部。因此,能够使形成为长孔状的配重安装孔、以及形成有该配重安装孔的侧板的外缘部的刚性提高。

18.另外,在本扭矩缓冲器装置中,也可以为,上述输入侧板具有设置于将工作油收容的收容空间内,并且形成于上述第一侧板或上述第二侧板的与上述配重安装孔对置的部分的由贯通孔构成的侧板对置贯通孔,上述中心板具有形成于与上述配重安装孔以及上述侧板对置贯通孔的每一个对置的部分的由贯通孔构成的中心板对置贯通孔。

19.在该情况下,在本扭矩缓冲器装置中,在第一侧板上或第二侧板上的与配重安装孔对置的部分形成有侧板对置贯通孔。并且,在与配重安装孔以及侧板对置贯通孔的每一

个对置的中心板上的部分形成有中心板对置贯通孔。由此,在本扭矩缓冲器装置中,抑制了在输入侧板以及中心板中流通的工作油在轴向上被阻挡,因此工作油在输入侧板以及中心板中,以直接贯通上述输入侧板以及中心板的状态流通。因此,能够使收容工作油的收容室内的工作油的流通性提高。

20.另外,在本扭矩缓冲器装置中,也可以为,在上述输入侧板中,在供上述配重安装孔设置的上述侧板的周向上相互邻接的2个配重安装孔之间的长度比这2个配重安装孔的周向上的各长度短。

21.在该情况下,在本扭矩缓冲器装置中,输入侧板中的侧板的周向上的相互邻接的2个配重安装孔之间长度比这2个配重安装孔的周向上的各长度短。因此,通过抑制配重安装孔以及侧板的强度降低、以及将平衡配重的安装位置的范围确保在较大范围,从而能够进行基于高精度的平衡调整实现的不平衡的消除。

22.另外,在本扭矩缓冲器装置中,也可以为,为了规定上述平衡配重的在配重安装孔内的位置,上述输入侧板在上述配重安装孔的周围具备与上述平衡配重的一部分嵌合的配重嵌合部。

23.在该情况下,在本扭矩缓冲器装置中,为了规定平衡配重的在配重安装孔内的位置,而在输入侧板中的配重安装孔的周围形成有与平衡配重的一部分嵌合的配重嵌合部。因此,能够抑制安装于配重安装孔的平衡配重的位置偏移,并且将平衡配重稳定地安装于配重安装孔。在该情况下,配重嵌合部也可以为与平衡配重的一部分嵌合的贯通孔或凹部等。另外,相对于一个配重安装孔,既可以设置一个配重嵌合部,也可以设置多个配重嵌合部。

24.另外,在本扭矩缓冲器装置中,也可以为,上述平衡配重形成为夹着设置有上述配重安装孔的上述侧板的夹子状。

25.在该情况下,在本扭矩缓冲器装置中,平衡配重形成为夹着侧板的夹子状。因此,能够使平衡配重的相对于配重安装孔的安装、配重安装孔处的位置调整、以及从配重安装孔的取下的各操作性良好地进行。

26.另外,本公开的形态不仅能够作为扭矩缓冲器装置来实施,也能够作为具备该扭矩缓冲器装置的变矩器来实施。

27.具体而言,本公开的一个形态所涉及的变矩器(本变矩器)可以具备:变矩器盖,其具有形成于将工作油收容的收容空间,并且在该空间内具有使工作油流动的泵轮,通过原动机的驱动力与泵轮一起被旋转驱动;涡轮,其与上述泵轮对置配置,通过利用上述工作油的流动而进行的旋转驱动,而使输出轴旋转驱动的涡轮;以及上述的本扭矩缓冲器装置。

28.具有这样的结构的本变矩器能够发挥与本扭矩缓冲器装置同样的作用以及效果。

29.另外,也可以为,本变矩器还具备离合器装置,该离合器装置将上述变矩器盖的旋转驱动力相对于上述扭矩缓冲器装置中的上述输入侧板传递或截断,也可以为,上述输入侧板通过经由上述变矩器盖以及上述离合器装置的每一个接受来自上述原动机的驱动力而旋转驱动。

附图说明

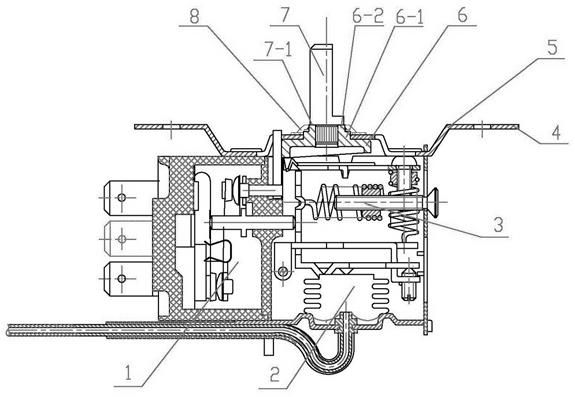

30.图1是简要表示本公开的一个实施方式所涉及的变矩器内的扭矩缓冲器装置的结

构的主视图。

31.图2是简要表示从图1所示的2

‑

2线观察的包含扭矩缓冲器装置的变矩器的结构的剖视图。

32.图3是简要表示从图1所示的3

‑

3线观察的包含扭矩缓冲器装置的变矩器的结构的剖视图。

33.图4是简要表示从图1所示的4

‑

4线观察的包含扭矩缓冲器装置的变矩器的结构的剖视图。

34.图5是表示图2~图4的每一个所示的扭矩缓冲器装置中的第一侧板的外观结构的主视图。

35.图6是从图5所示的6

‑

6线观察的第一侧板的剖视图。

36.图7a以及图7b示出有图1以及图2的每一个所示的扭矩缓冲器装置中的平衡配重的外观结构,图7a是平衡配重的主视图,图7b是从图7a所示的b

‑

b线观察的平衡配重的剖视图。

37.图8是表示本公开的变形例所涉及的输入侧板以及平衡配重的结构的概要的局部放大剖视图。

具体实施方式

38.在以下详细描述中,出于解释的目的,阐述了许多具体细节,以便提供对所公开的实施例的透彻理解。然而,显而易见的是,可以在没有这些具体细节的情况下实施一个或多个实施例。在其它情况下,简要示出了公知的结构和设备,以便简化附图。

39.以下,参照附图对具备本公开所涉及的扭矩缓冲器装置的变矩器的一个实施方式进行说明。图1是简要表示本公开的一个实施方式所涉及的变矩器100内的扭矩缓冲器装置110的结构的主视图。另外,图2是简要表示从图1所示的2

‑

2线观察的包含扭矩缓冲器装置110的变矩器100的结构的剖视图。另外,图3是简要表示从图1所示的3

‑

3线观察的包含扭矩缓冲器装置110的变矩器100的结构的剖视图。另外,图4是简要表示从图1所示的4

‑

4线观察的包含扭矩缓冲器装置110的变矩器100的结构的剖视图。该变矩器100是主要设置于具备自动变速器的汽车(所谓at车或cvt车)中的发动机与变速器之间,将发动机的驱动力放大并传递至变速器的机械装置。

40.(变矩器100的结构)

41.变矩器100具备变矩器盖101。变矩器盖101是借助来自未图示的车辆的发动机(原动机)的驱动力旋转驱动的部件。变矩器盖101主要具有输入侧半体101a和泵侧半体101b。输入侧半体101a是构成变矩器盖101的一部分的部件。输入侧半体101a形成为大致杯状,具有弯曲延伸的金属制的圆盘的外缘部。该输入侧半体101a的背面(图示右侧侧面)经由连结部件101c与从发动机延伸的未图示的曲轴连结。在上述弯曲的外缘部连接有泵侧半体101b。

42.泵侧半体101b是构成变矩器盖101的另一部分的金属制的部件。泵侧半体101b形成为与输入侧半体101a嵌合的具有大致杯状的部分的圆筒状。在该泵侧半体101b的内壁面设置有泵轮102。

43.泵轮102是与变矩器盖101一体旋转驱动,将工作油108输送至涡轮104的叶轮。泵

轮102以放射状形成于泵侧半体101b的内壁面。而且,该泵侧半体101b以与输入侧半体101a嵌合的状态固定地安装于输入侧半体101a。由此,在输入侧半体101a与泵侧半体101b之间形成有收容工作油108以及泵轮102的每一个的收容空间103,并且泵侧半体101b与输入侧半体101a一体地旋转。

44.这样,变矩器盖101形成有收容工作油的收容空间103,并且在收容空间103内具有使工作油流动的泵轮102。变矩器盖101通过车辆的发动机(原动机)的驱动力与泵轮102一起被旋转驱动。

45.在该收容空间103除工作油108以及泵轮102以外,还分别设置有涡轮104、定子105、扭矩缓冲器装置110以及离合器机构130。

46.涡轮104是通过基于泵轮102的旋转驱动实现的工作油108的流动而旋转的叶轮。涡轮104设置为以相对于泵轮102能够相对旋转的状态,与泵轮102对置配置。更具体而言,涡轮104与后述的中心板124一起,经由铆钉128与涡轮轮毂127连结。

47.定子105是对从涡轮104回流的工作油108的流动进行整流,并输送至泵轮102的叶轮。定子105经由单向离合器106安装于输出轴107。单向离合器106是将定子105支承为仅能够在与涡轮104的旋转方向相同的方向上旋转的部件。单向离合器106经由轴承花键嵌合于输出轴107上。

48.输出轴107是用于对外部输出变矩器100的旋转驱动力的部件。输出轴107构成为金属制的棒体。在本实施方式中,输出轴107与未图示的变速器(变速箱)连结。

49.工作油108是在泵轮102与涡轮104之间传递动力,并且在收容空间103内流动,由此对设置于收容空间103内的各部件进行润滑、冷却以及清洗的物质(矿物油)。工作油108充满收容空间103内。该工作油108经由输出轴107供给。工作油108的供给由设置于变矩器100的外部的未图示的供给装置控制。此外,工作油108在图2~图4中用虚线圆表示。

50.扭矩缓冲器装置110是不经由工作油108而将泵轮102与涡轮104直接连结的机械装置。扭矩缓冲器装置110具备输入侧板111。输入侧板111是通过从变矩器盖101的输入侧半体101a经由离合器机构130传递的旋转驱动力而旋转驱动的部件。输入侧板111构成为具备第一侧板112以及第二侧板113的每一个。

51.如图5以及图6的每一个所示,第一侧板112以及第二侧板113是用于将从输入侧半体101a经由离合器机构130传递的旋转驱动力通过内周侧缓冲弹簧125以及外周侧缓冲弹簧126的每一个传递至中心板124的部件。第一侧板112以及第二侧板113分别通过将金属材料形成为平板环状而构成。即,输入侧板111具有一对侧板,并接受来自原动机的驱动力而旋转驱动,该一对侧板包含形成为平板环状的第一侧板112、和相对于该第一侧板112在分离的位置对置配置,并与该第一侧板112一体地旋转驱动的平板环状的第二侧板113。

52.上述第一侧板112以及第二侧板113形成为相互相同的形状。具体而言,在第一侧板112以及第二侧板113的每一个主要形成有内周侧弹簧收容部112a、113a、外周侧弹簧收容部112b、113b、配重安装孔114、115以及伸出部116、117。此外,图5以及图6示出有第一侧板112。第二侧板113也与图示的第一侧板112同样地构成。

53.内周侧弹簧收容部112a是与内周侧弹簧收容部113a、以及后述的中心板124的内周侧弹簧收容部124a一起保持内周侧缓冲弹簧125的部分。内周侧弹簧收容部112a形成为沿着第一侧板112的周向延伸的大致长方形的长孔状。在该情况下,内周侧弹簧收容部112a

形成为第一侧板112的径向的内侧以及外侧的各边部分从第一侧板112的板面分别隆起成曲面状,来保持内周侧缓冲弹簧125。多个(6个)内周侧弹簧收容部112a在形成于第一侧板112的中心部的贯通孔的外侧,沿着周向,以等间隔形成。

54.外周侧弹簧收容部112b是与外周侧弹簧收容部113b、以及中心板124的外周侧弹簧收容部124b一起保持外周侧缓冲弹簧126的部分。外周侧弹簧收容部112b形成为沿着第一侧板112的周向延伸的大致长方形的长孔状。在该情况下,外周侧弹簧收容部112b以小于上述内周侧弹簧收容部112a的大小形成。另外,外周侧弹簧收容部112b形成为第一侧板112的径向的内侧以及外侧的各边部分从第一侧板112的板面分别隆起成曲面状,来保持外周侧缓冲弹簧126。多个(3个)外周侧弹簧收容部112b在比上述内周侧弹簧收容部112a靠外侧的位置沿着周向以等间隔形成。

55.配重安装孔114是用于安装平衡配重120的部分(贯通孔)。配重安装孔114形成为沿着第一侧板112的周向延伸的大致长方形的长孔状。即,配重安装孔114在沿着第一侧板112的与外周端部邻接的外缘部分形成为沿着周向延伸的长孔状。特别是,配重安装孔114沿着第一侧板112的周向形成为直线状、且长孔状。在该情况下,配重安装孔114的周向的长度形成为以第一侧板112的旋转中心o为中心的10

°

的角度范围α以上的长度。另外,配重安装孔114的开口部形成为在安装有平衡配重120的状态下,开口部不被堵住而露出到外部的大小。

56.多个配重安装孔114以在与第一侧板112的外周端部112c邻接的环状的外缘部分112d配置为环状的方式形成。在本实施方式中,作为配重安装孔114,12个配重安装孔114a~114l以沿着第一侧板112的外缘部分112d配置为环状的方式形成。

57.在该情况下,配重安装孔114a~114l形成为配重安装孔114a~114l中的任一个开口部在相对于第一侧板112的旋转中心o点对称的位置相互重叠。例如,配重安装孔114a~114l形成为,配重安装孔114a~114l中的任一个开口部与相对于第一侧板112的旋转中心o点对称的位置的一个重叠,并且上述配重安装孔114a~114l中的另外的任一个开口部与上述点对称的位置的另一个重叠。例如,在本实施方式中,在相对于配重安装孔114a隔着旋转中心o的径向的相反的一侧形成有配重安装孔114g。在该情况下,配重安装孔114a和配重安装孔114g形成为,隔着旋转中心o,相互的开口部的至少一部分彼此重叠。换言之,配重安装孔114a以及配重安装孔114g形成为,将一个配重安装孔的位置以旋转中心o为中心,错开180

°

时,开口部彼此重叠。

58.此外,在本实施方式中,配重安装孔114b和配重安装孔114h、配重安装孔114c和配重安装孔114i、配重安装孔114d和配重安装孔114j、配重安装孔114e和配重安装孔114k、以及配重安装孔114f和配重安装孔114l也与配重安装孔114a和配重安装孔114g同样地形成。

59.另外,配重安装孔114a~114l中的一部分以相互邻接的2个配重安装孔114a~114l之间的长度l1比这2个配重安装孔114a~114l的周向上的各长度l2短的方式接近配置。例如,在本实施方式中,配重安装孔114a和配重安装孔114b配置为,两者间的长度l1比配重安装孔114a以及配重安装孔114b的各长度l2短。

60.此外,在本实施方式中,配重安装孔114c和配重安装孔114d、配重安装孔114e和配重安装孔114f、配重安装孔114g和配重安装孔114h、配重安装孔114i和配重安装孔114j、以及配重安装孔114k和配重安装孔114l也与配重安装孔114a和配重安装孔114b同样地接近

配置。

61.另外,在该情况下,上述相互邻接配置的2个配重安装孔114a~114l、与相对于它们邻接的配重安装孔114a~114l之间长度l3设定为比上述长度l1长,与上述长度l2相同、或上述l2以上的长度。即,包含相互邻接配置的2个配重安装孔114a~114l的一对配重安装孔相对于另一对配重安装孔以远距离配置的方式配置。

62.在上述配重安装孔114a~114l的周围的一部分形成有伸出部116。伸出部116是使第一侧板112的刚性提高,并且构成平衡配重120的安装部分的部分。伸出部116形成于第一侧板112的外缘部分112d。更具体而言,伸出部116以沿轴向隆起成高台状的状态,形成于配重安装孔114a~114l的周围的径向外侧部分。在该情况下,伸出部116以横跨上述的相互邻接配置的2个配重安装孔114a~114l之间的方式形成。这样,输入侧板111具有通过第一侧板112的周围的一部分沿第一侧板112的轴向伸出而形成的伸出部。

63.即,在本实施方式中,伸出部116沿着第一侧板112的周向,等间隔地形成有6个。另外,伸出部116的伸出量也可以设定为平衡配重120的板厚以上。在该情况下,能够抑制第一侧板112与中心板124之间的缝隙中的工作油108的流通被妨碍的情况。使第一侧板112通过冲压加工而塑性变形,由此形成上述各伸出部116。另外,在各伸出部116形成有配重嵌合部118。

64.配重嵌合部118是用于规定安装于第一侧板112的平衡配重120的安装位置的部分。配重嵌合部118构成为供平衡配重120的板嵌合部121嵌合的贯通孔。这样,为了规定平衡配重120的在配重安装孔114内的位置,输入侧板111在配重安装孔114的周围具备与平衡配重120的一部分嵌合的配重嵌合部118。

65.该配重嵌合部118形成于伸出部116中的配重安装孔114a~114l的周向的各中央部的每一个。在本实施方式中,配重嵌合部118在每个配重安装孔114a~114l各形成有一个。对此,当然也可以在每个配重安装孔114a~114l形成有2个以上的配重嵌合部118。

66.形成于第二侧板113的内周侧弹簧收容部113a、外周侧弹簧收容部113b、配重安装孔115、115a~115l、伸出部117以及配重嵌合部119与内周侧弹簧收容部112a、外周侧弹簧收容部112b、配重安装孔114、114a~114l、伸出部116以及配重嵌合部118实质上为相同的结构,因此省略其说明。

67.如图7a以及图7b的每一个所示,平衡配重120是用于消除输入侧板111的旋转驱动时的动态不平衡的部件,即是调整输入侧板11的旋转驱动时的平衡的部件。平衡配重120通过将金属材料的板材折弯成u字状,而形成为夹子状。即,平衡配重120以从配重安装孔114、115的内侧夹着伸出部116、117的方式构成。即,平衡配重120形成为夹着第一侧板112以及/或第二侧板113的夹子状。在该平衡配重120的内侧面形成有板嵌合部121。

68.板嵌合部121与形成于伸出部116、117的每一个的配重嵌合部118、119嵌合,是用于使平衡配重120的安装状态稳定化的部分。板嵌合部121以从平衡配重120的内侧面,突出成凸状的半球形的方式形成。在本实施方式中,板嵌合部121相对于一个平衡配重120形成有一个。对此,当然也可以相对于一个平衡配重120形成有2个以上的板嵌合部121。

69.预先准备具有各种大小以及重量的平衡配重120。然后,制造扭矩缓冲器装置110的作业者根据输入侧板111的旋转驱动时的动态不平衡状态,将适当的平衡配重120安装于第一侧板112以及/或第二侧板113中的各伸出部116、117。因此,有时扭矩缓冲器装置110中

的供平衡配重120安装的位置、以及所安装的平衡配重120的数量根据扭矩缓冲器装置110而不同。另外,有时在扭矩缓冲器装置110没有安装一个平衡配重120。此外,图2示出有平衡配重120安装于第二侧板113的状态。

70.上述第一侧板112以及第二侧板113以从轴向夹着中心板124的状态通过3个铆钉122而一体化,构成输入侧板111。在该情况下,在输入侧板111,离合器连结板123经由铆钉122与第一侧板112连结。

71.离合器连结板123是通过从变矩器盖101的输入侧半体101a经由离合器机构130传递的旋转驱动力而旋转驱动的部件。离合器连结板123具有平面状的圆环部,形成为俯视时为圆环状。

72.将该离合器连结板123的内边缘部的径向外侧部分向离合器机构130侧折弯,由此形成筒状的离合器板保持部123a。并且,离合器连结板123的外缘部与第一侧板112的板面经由铆钉122连结。离合器板保持部123a是将后述的从动侧离合器板135保持为从动侧离合器板135能够沿着离合器连结板123的轴线方向位移的状态、且能够与该离合器连结板123一体旋转的状态的部分。离合器板保持部123a具有外齿齿轮状的花键。

73.中心板124是通过经由内周侧缓冲弹簧125以及外周侧缓冲弹簧126的每一个从输入侧板111接受的旋转驱动力而旋转驱动的部件。中心板124构成为圆环状的板状体。该中心板124的内边缘部一体地固定于涡轮轮毂127。中心板124以在上述第一侧板112与第二侧板113之间,能够沿周向相对位移的状态,与第一侧板112以及第二侧板113的每一个连结。即,该中心板124与输出轴107连结,形成为平板环状。该中心板124在第一侧板112与第二侧板113之间,以能够相对于上述第一侧板112以及第二侧板113旋转的状态配置。

74.另外,在中心板124形成有6个内周侧弹簧收容部124a、3个外周侧弹簧收容部124b、以及12个中心板对置贯通孔124c的每一个。即,中心板124具有形成于与配重安装孔114以及侧板对置贯通孔的每一个对置的部分的由贯通孔构成的中心板对置贯通孔124c。

75.内周侧弹簧收容部124a是用于收容内周侧缓冲弹簧125的贯通孔。内周侧弹簧收容部124a形成为沿着中心板124的周向延伸的大致方形的长孔状。上述内周侧弹簧收容部124a形成于与内周侧弹簧收容部112a、113a的每一个对置的位置。

76.外周侧弹簧收容部124b是用于收容外周侧缓冲弹簧126的贯通孔。外周侧弹簧收容部124b形成为沿着中心板124的周向延伸的大致方形的长孔状。上述外周侧弹簧收容部124b形成于与外周侧弹簧收容部112b、113b的每一个对置的位置。

77.中心板对置贯通孔124c是用于使充满收容空间103内的工作油108的在收容空间103内的流动性提高的部分。中心板对置贯通孔124c构成为在中心板124的轴向上贯通的贯通孔。该中心板对置贯通孔124c在与上述配重安装孔114、115对置的位置以具有与配重安装孔114、115相同的大小以及形状的方式形成。

78.内周侧缓冲弹簧125是与外周侧缓冲弹簧126一起,使从输入侧板111传递的旋转驱动力的变动边衰减,边传递至中心板124的部件(弹性传递体)。内周侧缓冲弹簧125构成为包含钢制的螺旋弹簧(弹性体)。另外,外周侧缓冲弹簧126是与内周侧缓冲弹簧125一起使从输入侧板111传递的旋转驱动力的变动边衰减,边传递至中心板124的部件(弹性传递体)。外周侧缓冲弹簧126构成为包含钢制的螺旋弹簧(弹性体)。即,内周侧缓冲弹簧125以及外周侧缓冲弹簧126是设置于输入侧板111与中心板124之间,将该输入侧板111的旋转驱

动力传递至中心板124的由弹性体构成的弹性传递体。

79.上述内周侧缓冲弹簧125和外周侧缓冲弹簧126以具有相互不同的线径、粗细以及长度的方式形成,并且构成为具有相互不同的弹簧特性。此外,当然内周侧缓冲弹簧125和外周侧缓冲弹簧126也可以构成为具有相互相同的弹簧特性。另外,在图3中,以双点划线表示内周侧缓冲弹簧125以及外周侧缓冲弹簧126的每一个。另外,在图4中,以双点划线表示内周侧缓冲弹簧125。

80.涡轮轮毂127是用于将涡轮104以及中心板124的各旋转驱动力传递至输出轴107的金属制的部件。涡轮轮毂127形成为从圆筒体的外周面伸出圆板体的凸缘状。在该涡轮轮毂127的内周部形成有内齿齿轮状的花键,该内周部与输出轴107花键嵌合。并且,涡轮104以及中心板124的各内边缘部经由铆钉128与涡轮轮毂127的外周部连接。另外,在涡轮轮毂127形成有作为用于使工作油108沿轴向流通的贯通孔的多个流通孔127a。

81.离合器机构130是将从发动机传递至变矩器盖101的旋转驱动力相对于扭矩缓冲器装置110传递以及截断的机械装置。即,离合器机构130为离合器装置,构成为将变矩器盖101的旋转驱动力相对于扭矩缓冲器装置110中的输入侧板111传递或截断。输入侧板111通过经由变矩器盖101以及离合器机构130的每一个接受来自发动机(原动机)的驱动力而旋转驱动。该离合器机构130具备离合器板保持体131。

82.离合器板保持体131是收容后述的离合器活塞136的外缘部,并且保持多个(在本实施方式中为2个)驱动侧离合器板132以及止动板133的每一个的部件。离合器板保持体131通过将金属材料形成为圆筒状而构成。该离合器板保持体131构成为,将离合器板保持体131的一个(图示右侧)端部固定地安装于变矩器盖101的输入侧半体101a的内壁部,使离合器板保持体131与变矩器盖101一体地旋转驱动。

83.另外,在离合器板保持体131的内周部形成有内齿齿轮状的花键。离合器板保持体131经由该花键,将多个驱动侧离合器板132以及一个止动板133以能够沿着离合器板保持体131的轴线方向位移、且能够与该离合器板保持体131一体旋转的状态保持。

84.驱动侧离合器板132是压靠在后述的从动侧离合器板135的平板环状的部件。驱动侧离合器板132是通过将由spcc(冷轧钢板)材料构成的薄板材冲裁为环状而成形的。在该情况下,在驱动侧离合器板132的外周部形成有用于与形成于离合器板保持体131的内周部的花键嵌合的外齿齿轮状的花键。该驱动侧离合器板132在离合器板保持体131内,相对于2个从动侧离合器板135交替配置。

85.止动板133是用于与离合器活塞136一起夹着驱动侧离合器板132以及从动侧离合器板135的部件。止动板133通过将金属材料形成为平板环状而构成。该止动板133在离合器板保持体131的内周部,配置于比驱动侧离合器板132以及从动侧离合器板135靠图示左侧的位置。通过设置于离合器板保持体131的内周部中的图示左侧端部的止动件134,限制止动板133的向图示左侧的移动。

86.从动侧离合器板135是压靠在上述驱动侧离合器板132的平板环状的部件。从动侧离合器板135是将由spcc(冷轧钢板)材料构成的薄板材冲裁为环状而成形的。在该从动侧离合器板135的内周部形成有用于与形成于上述的离合器板保持部123a的花键嵌合的内侧齿轮状的花键。即,离合器板保持部123a构成离合器机构130的一部分。

87.对于离合器活塞136而言,为金属制的部件,通过将在离合器板保持体131内相互

交替配置的驱动侧离合器板132以及从动侧离合器板135挤压、或从这些离合器板分离,从而使驱动侧离合器板132和从动侧离合器板135相互紧贴以及分离。离合器活塞136形成为从圆筒体的外周面伸出圆板体的凸缘状。该离合器活塞136被支承为其圆筒状的内周部经由离合器毂137相对于输出轴107相对旋转自如。

88.另外,在离合器活塞136与变矩器盖101的输入侧半体101a的内壁部之间确保有缝隙s。在该缝隙s内,经由离合器毂137,导入或流出工作油108,由此离合器活塞136相对于驱动侧离合器板132以及从动侧离合器板135接近或分离。

89.离合器毂137是将离合器活塞136支承为离合器活塞136能够在输出轴107上相对旋转的状态的部件。离合器毂137通过将金属材料形成为圆筒状而构成。在该离合器毂137形成有用于供用于使离合器活塞136动作的工作油108相对于缝隙s出入的导入孔。

90.(扭矩缓冲器装置110的平衡调整作业)

91.接下来,对如上述那样构成的扭矩缓冲器装置110中的平衡调整作业进行说明。首先,作业者准备扭矩缓冲器装置110、平衡配重120以及未图示的平衡装置的每一个。这里,平衡装置为公知的机械装置,通过使扭矩缓冲器装置110旋转驱动,来检测旋转驱动时的动态不平衡状态。

92.接下来,作业者通过使平衡装置把持扭矩缓冲器装置110而使其旋转驱动,从而掌握扭矩缓冲器装置110的不平衡状态。接下来,作业者将平衡配重120安装于输入侧板111的能够消除扭矩缓冲器装置110的不平衡状态的位置。具体而言,作业者能够根据有效性,将平衡配置120安装于第一侧板112中的配重安装孔114以及/或第二侧板113中的配重安装孔115。

93.即,作业者在平衡配重120的安装对不平衡的消除有效的情况下,能够对处于用于不平衡状态的消除的适当的位置的配重安装孔114以及/或配重安装孔115,自由地选择并安装适当的大小(重量)的平衡配重120。在扭矩缓冲器装置110中,由于形成有伸出部116、117,所以第一侧板112与中心板124之间的缝隙、以及第二侧板113与中心板124之间的缝隙的每一个被放大。因此,作业者能够容易地进行伸出部116、117相对于平衡配重120内的插入或抽出。即,平衡配重120装卸自如地安装于输入侧板111,以便除扭矩缓冲器装置110的组装时以外,在维护时也能够取下。

94.而且,在扭矩缓冲器装置110的不平衡状态被消除后,作业者从平衡装置取下该扭矩缓冲器装置110,进行变矩器100的制造。该变矩器100的制造过程与本实施方式不直接相关,因此省略其说明。

95.(变矩器100的动作)

96.接下来,对如上述那样构成的变矩器100的动作进行说明。该变矩器100在所谓at车或cvt车中,配置于发动机与变速器之间,并发挥功能。具体而言,在变矩器100中,首先通过由车辆的驾驶员进行的制动器的解除以及加速器踏板的踏入,从而发动机的旋转驱动力被传递至变矩器盖101,变矩器盖101以及泵轮102一体地旋转驱动。

97.接着,在变矩器100中,变矩器100内的工作油108循环,由此涡轮104被旋转驱动。然后,涡轮104的旋转驱动力经由涡轮轮毂127传递至输出轴107。由此,搭载变矩器100的车辆开始行驶。

98.接下来,在变矩器100中,通过由驾驶员进行的加速操作,而将工作油108供给至变

矩器盖101的输入侧半体101a的内壁部与离合器活塞136之间的缝隙s。由此,离合器活塞136使驱动侧离合器板132与从动侧离合器板135相互压接。由此,输入侧板111经由离合器机构130与变矩器盖101连结,并与变矩器盖101一体地旋转驱动。因此,变矩器盖101的旋转驱动力经由内周侧缓冲弹簧125以及外周侧缓冲弹簧126的每一个,弹性地传递至中心板124。

99.由此,输出轴107通过经由涡轮轮毂127从中心板124传递的旋转驱动力而旋转驱动。即,变矩器100在来自发动机的旋转驱动力增加的初始阶段,进行基于在泵轮102与涡轮104之间流动的工作油108实现的经由流体的扭矩传递。其后,变矩器盖101将该经由流体的扭矩传递切换为基于经由离合器机构130以及扭矩缓冲器装置110的每一个的机械式的连结实现的扭矩传递。由此,可得到将来自发动机的旋转驱动力连续地传递至输出轴107的锁止状态。

100.在该锁止状态的前后的泵轮102以及涡轮104的旋转驱动时,收容空间103内的工作油108根据旋转驱动状态而剧烈地流动。这里,在扭矩缓冲器装置110中,在第一侧板112、中心板124以及第二侧板113中的相同的径向位置、且相同的周向的位置,以在轴向上贯通的状态形成有配重安装孔114、中心板对置贯通孔124c以及配重安装孔115。因此,能够确保扭矩缓冲器装置110的轴向的两侧间的工作油108的流动性。即,配重安装孔114、115也作为本公开的一个形态所涉及的侧板对置贯通孔发挥功能。即,输入侧板111具有由贯通孔构成的侧板对置贯通孔,该侧板对置贯通孔设置于将工作油收容的收容空间103内、并且形成于第一侧板112或第二侧板113中的与配重安装孔114或115对置的部分。

101.另一方面,在变矩器100中,若通过由车辆的驾驶员进行的制动器的踏入、或加速器踏板的解除等减速操作,来减少发动机的旋转驱动力,则输入侧板111与中心板124的向周向的相对位移量减少。另外,在变矩器100中,工作油108从变矩器盖101的输入侧半体101a的内壁面与离合器活塞136之间的缝隙s内流出。因此,离合器活塞136与驱动侧离合器板132以及从动侧离合器板135分离。由此,在变矩器100中,锁止状态被消除,扭矩传递状态转入基于在泵轮102与涡轮104之间流动的工作油108实现的经由流体的扭矩传递状态。

102.从上述动作说明能够理解,根据上述实施方式,在变矩器100中,扭矩缓冲器装置110中的配重安装孔114、115在第一侧板112以及第二侧板113中的外缘部分112d、113d形成为沿着周向延伸的长孔状。因此,能够自由地选择平衡配重120的大小。因此,能够容易地进行用于被旋转驱动的输入侧板111的不平衡的消除的调整作业。在该情况下,平衡配重120能够位于配重安装孔114、115与第一侧板112以及第二侧板113的各外周端部112c、113c之间,即第一侧板112以及第二侧板113的最外缘部。因此,即使是微小的重量的平衡配重120,也能够发挥较大的惯性力。由此,能够实现变矩器100整体的轻型化。

103.并且,在本公开的技术的实施中,并不限定于上述实施方式,如以下变形例所示那样,能够进行各种变更。此外,在各变形例的说明中,对与上述实施方式同样的部分,标注相同的附图标记。

104.例如,在上述实施方式中,配重安装孔114、115构成为形成于第一侧板112以及第二侧板113的每一个。但是,配重安装孔114、115也可以形成于第一侧板112以及第二侧板113中的至少一个侧板。

105.另外,在上述实施方式中,配重安装孔114、115沿着第一侧板112以及第二侧板113

的各周向各形成有12个。但是,在第一侧板112以及第二侧板113中的至少一个侧板形成有多个配重安装孔114、115即可。在情况下,对于形成于第一侧板112的配重安装孔114、115和形成于第二侧板113的配重安装孔114、115而言,它们的数量、位置以及/或大小也可以相互不同。另外,也能够在第一侧板112以及第二侧板113中的至少一个侧板上等间隔或非等间隔地配置所有的配重安装孔114、115。

106.因此,配重安装孔114、115在上述实施方式中,既能够形成于第一侧板112以及第二侧板113的相对于旋转中心o点对称的位置,也能够形成于相对于旋转中心o非点对称的位置。例如,配重安装孔114、115也能够沿着第一侧板112以及第二侧板113的周向等间隔地各形成有3个。

107.另外,在上述实施方式中,配重安装孔114、115形成为以第一侧板112的旋转中心o为中心的10

°

的角度范围α以上的长度。但是,当然配重安装孔114、115也可以形成为小于以第一侧板112的旋转中心o为中心的10

°

的角度范围α的长度。

108.另外,对于上述实施方式所示的配重安装孔114a~114l而言,一部分配重安装孔114a~114l相互接近配置(配重安装孔115也同样)。由此,在扭矩缓冲器装置110中,通过抑制配重安装孔114、115、第一侧板112以及第二侧板113的强度降低、以及将平衡配重120的安装位置的范围确保在较大范围,从而能够进行基于高精度的平衡调整实现的不平衡的消除。但是,对于配重安装孔114而言,也可以所有的配重安装孔114a~114l相互接近配置,也可以所有的配重安装孔114a~114l以比接近配置宽的间隔的远距离配置的方式配置(配重安装孔115也同样)。此外,在扭矩缓冲器装置110中,通过将配重安装孔114、115的配置状态设为接近配置和远距离配置混合存在的状态,从而能够提高平衡调整的精度、以及实现操作性、与输入侧板111的强度的确保的平衡。

109.另外,在上述实施方式中,配重安装孔114、115形成为俯视时为长方形。由此,在上述实施方式中,能够将平衡配重120形成为沿着配重安装孔114、115的直线状的边的延伸为直线状的形状。因此,能够简单地构成平衡配重120,并且在大小不同的扭矩缓冲器装置110间共用平衡配重120。但是,配重安装孔114、115也能够为俯视时为长方形以外的形状,例如形成为圆弧状。

110.另外,在上述实施方式中,第一侧板112以及第二侧板113构成为,在配重安装孔114、115的周围的一部分形成有伸出部116、117的每一个。但是,第一侧板112以及第二侧板113也能够构成为在配重安装孔114、115的周围的整周上连续或断续地形成有伸出部116、117的每一个。另外,如图8所示,第一侧板112以及第二侧板113也能够分别省略伸出部116、117而构成。此外,在设置伸出部116、117的情况下,伸出部116、117的伸出量当然也可以为平衡配重120的板厚以上,也可以小于板厚。

111.另外,在上述实施方式中,第一侧板112以及第二侧板113以在其上设置有配重嵌合部118、119的方式构成。但是,第一侧板112以及第二侧板113也能够省略配重嵌合部118、119而构成。在该情况下,在扭矩缓冲器装置110中,配重安装孔114、115形成为长孔状,因此能够沿长边方向调整平衡配重120的安装位置。因此,能够容易地进行用于输入侧板111的不平衡的消除的调整作业。此外,当然平衡配重120除配重安装孔114、115中的输入侧板111的径向的外侧以外,也可以安装于配重安装孔114、115中的径向的内侧、或配重安装孔114、115中的周向侧的端部。

112.另外,在上述实施方式中,配重安装孔114、配重安装孔115以及中心板对置贯通孔124c形成为在输入侧板111以及中心板124的各周向上的相同的位置上,沿轴向在一条直线上排列。在该情况下,在配重安装孔114与中心板对置贯通孔124c之间、以及配重安装孔115与中心板对置贯通孔124c之间形成有不存在物理构成物的空间。由此,在扭矩缓冲器装置110中,由于抑制了在输入侧板111以及中心板124中流通的工作油108在轴向上被阻挡,所以工作油108在输入侧板111以及中心板124中,以直接贯通的状态流通。因此,能够使收容工作油108的收容空间103内的工作油108的流通性提高。然而,配重安装孔114、配重安装孔115以及中心板对置贯通孔124c也可以形成于输入侧板111以及中心板124的各周向上的相互不同的位置。即使在该情况下,也能够使工作油108流通。

113.另外,在上述实施方式中,配重安装孔114、115兼具本公开的一个形态所涉及的侧板对置贯通孔的功能。但是,侧板对置贯通孔未必需要形成为配重安装孔114、115。侧板对置贯通孔也能够构成为使工作油108流通,并且不安装平衡配重120的贯通孔。

114.另外,在上述实施方式中,平衡配重120通过将板材折弯成u字状,而形成为夹子状。但是,平衡配重120只要形成为能够安装于配重安装孔114、115的形状即可。因此,例如,如图8所示,平衡配重120也可以构成为包含圆筒状的套环120a、贯通该套环120a的螺栓120b、以及与该螺栓120b螺纹嵌合的螺母120c。套环120a在配重安装孔114、115以及中心板对置贯通孔124c中贯通。此外,中心板124也可以形成为如外径比配重安装孔114、115的位置靠内侧这样的大小。在该情况下,也能够省略中心板对置贯通孔124c。另外,平衡配重120也能够省略板嵌合部121而构成。

115.另外,在上述实施方式中,扭矩缓冲器装置110搭载于变矩器100。但是,扭矩缓冲器装置110也能够搭载于变矩器100以外的机械装置。例如,扭矩缓冲器装置110能够在发动机与变速器的动力传递路径上,与变矩器100分体地设置。另外,扭矩缓冲器装置110也能够附带地设置于将来自发动机的旋转驱动力相对于输出轴传递或截断的离合器。另外,在上述实施方式中,扭矩缓冲器装置110用作配置于被工作油108充满的收容空间103内的湿式的扭矩缓冲器装置。但是,扭矩缓冲器装置110也能够用作不使用工作油108的干式扭矩缓冲器装置。

116.另外,也可以说本公开的技术涉及吸收来自发动机等原动机的扭矩变动的扭矩缓冲器装置、以及具备该扭矩缓冲器装置的变矩器。

117.出于说明和描述的目的已经给出了上述详细描述。根据上述教导,能够进行许多修改和变化。并非旨在穷举或将本文描述的主题内容限制在所公开的精确形式。尽管以结构特征和/或方法动作专用的语言描述了本主题,但是应当理解,所附权利要求中定义的主题不必限于上述具体特征或动作。相反,上述具体特征和动作是作为实现所附权利要求的示例形式而公开的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。