1.本发明涉及半导体技术领域,尤其涉及一种鳍式半导体器件的制备方法。

背景技术:

2.鳍式场效应晶体管(fin field effect transistor,finfet)是一种互补式金属氧化半导体场效应晶体管,包括垂直型的沟道结构,也称鳍片,鳍片两侧被栅极结构包围,finfet结构使得器件更小,性能更高,鳍片式半导体器件已被广泛用在存储器和逻辑器件领域中。随着器件尺寸的不断缩减,为了提高鳍式场效应晶体管中的载流子迁移率,以提高该晶体管的性能,一般鳍式场效应晶体管中的pmos管会采用锗硅形成鳍片,以提高pmos管的载流子的迁移率,而nmos管仍然采用硅形成鳍片,而硅和锗硅位于不同区域,若直接采用化学机械研磨同时对硅和锗硅的表面进行平坦化,易对硅和锗硅的表面造成损伤,并且导致锗硅和硅表面的平坦性较差,平坦性较差会导致pmos管的鳍片和nmos管的鳍片的高度存在差异,从而影响器件的工作速度。

技术实现要素:

3.本发明的目的在于提供一种鳍式半导体器件的制备方法,以减小nmos管的鳍片与pmos管的鳍片的高度差。

4.为了达到上述目的,本发明提供了一种鳍式半导体器件的制备方法,包括:

5.提供基底,所述基底包括pmos区域和nmos区域,所述pmos区域用于形成pmos管,所述nmos区域用于形成nmos管,在所述pmos区域的基底上形成第一鳍片材料层;

6.在所述基底上形成第二鳍片材料层,所述第二鳍片材料层保形地覆盖所述nmos区域的基底及所述第一鳍片材料层;

7.在所述第二鳍片材料层上保形地形成掩模层;

8.以所述第二鳍片材料层为研磨停止层,研磨以去除部分厚度的所述掩模层;

9.刻蚀以去除所述掩模层、所述pmos区域的第二鳍片材料层及所述nmos区域的部分厚度的第二鳍片材料层,以使所述nmos区域的第二鳍片材料层的顶面和所述pmos区域的第一鳍片材料层的顶面齐平,且刻蚀所述掩模层的速率与刻蚀所述第二鳍片材料层的速率相等;以及,

10.刻蚀所述nmos区域的第二鳍片材料层和所述pmos区域的第一鳍片材料层,以在所述nmos区域形成所述nmos管的鳍片及在所述pmos区域形成所述pmos管的鳍片。

11.可选的,所述第一鳍片材料层的材质包括锗硅;和/或,所述第二鳍片材料层的材质包括硅。

12.可选的,采用干法刻蚀工艺刻蚀以去除所述掩模层、所述pmos区域的第二鳍片材料层及所述nmos区域的部分厚度的第二鳍片材料层时,所述干法刻蚀工艺的刻蚀气体包括cf4和chf3,所述cf4和所述chf3的流量比例为5:1~10:1。

13.可选的,在所述pmos区域的基底上形成第一鳍片材料层时,所述第一鳍片材料层

的厚度为

14.可选的,在所述基底上形成第二鳍片材料层时,所述nmos区域的第二鳍片材料层的顶面比所述pmos区域的第一鳍片材料层的顶面高

15.可选的,在所述第二鳍片材料层上保形地形成掩模层时,所述掩模层的厚度为

16.可选的,所述掩模层的材质包括氧化硅或氮化硅。

17.可选的,在所述pmos区域的基底上形成第一鳍片材料层的步骤包括:

18.在所述pmos区域和所述nmos区域的基底上形成所述第一鳍片材料层;

19.刻蚀以去除所述nmos区域的基底上的所述第一鳍片材料层。

20.可选的,在刻蚀以去除所述nmos区域的基底上的所述第一鳍片材料层之前,在所述第一鳍片材料层上形成氧化层;在刻蚀以去除所述nmos区域的基底上的所述第一鳍片材料层之后,去除所述氧化层,并清洗所述第一鳍片材料层的表面。

21.可选的,所述氧化层的厚度为

22.在本发明提供的一种鳍式半导体器件的制备方法中,提供基底,所述基底包括pmos区域和nmos区域,所述pmos区域用于形成pmos管,所述nmos区域用于形成nmos管,在所述pmos区域的基底上形成第一鳍片材料层;在所述基底上形成第二鳍片材料层,所述第二鳍片材料层保形地覆盖所述nmos区域的基底及所述第一鳍片材料层;然后在所述第二鳍片材料层上保形地形成掩模层;再以所述第二鳍片材料层为研磨停止层,研磨以去除部分厚度的所述掩模层,对所述掩模层进行研磨,减轻同时对不同的材质进行研磨时出现的平坦性较差的现象,以使研磨后所述掩模层的顶面和所述第二鳍片材料层的顶面平坦度较好;刻蚀以去除所述掩模层、所述pmos区域的第二鳍片材料层及所述nmos区域的部分厚度的第二鳍片材料层,以使所述nmos区域的第二鳍片材料层的顶面和所述pmos区域的第一鳍片材料层的顶面齐平,且刻蚀所述掩模层的速率与刻蚀所述第二鳍片材料层的速率相等,能够使所述掩模层及所述第二鳍片材料层被等比例刻蚀,以使所述第一鳍片材料层的顶面与所述第二鳍片材料层的顶面的平坦度较好;以及,刻蚀所述nmos区域的第二鳍片材料层和所述pmos区域的第一鳍片材料层,以在所述nmos区域形成所述nmos管的鳍片及在所述pmos区域形成所述pmos管的鳍片,由于所述第一鳍片材料层的顶面与所述第二鳍片材料层的顶面的平坦度较好,在形成nmos管的鳍片与pmos管的鳍片后,最终实现减小nmos管的鳍片与pmos管的鳍片的高度差。

附图说明

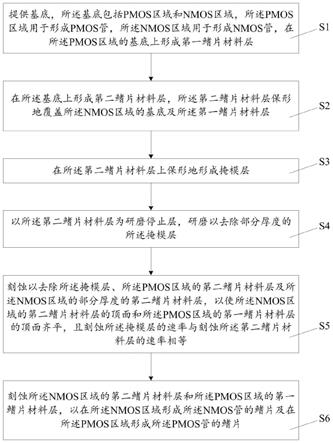

23.图1为本发明一实施例提供的鳍式半导体器件的制备方法的流程图;

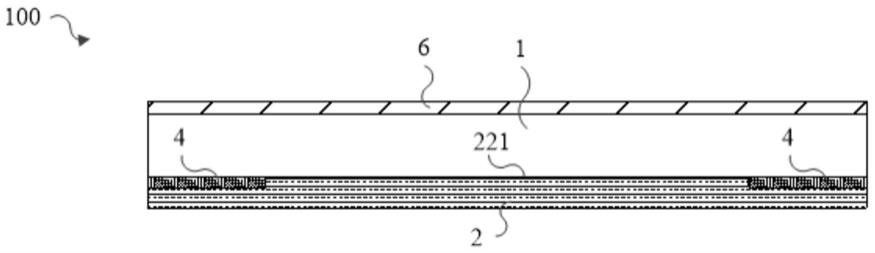

24.图2a~2g为本发明一实施例提供的鳍式半导体器件的制备方法的相应步骤的剖面示意图;

25.其中,附图标记为:

26.10

‑

基底;10a

‑

nmos区域;10b

‑

pmos区域;21

‑

第一鳍片材料层;22

‑

第二鳍片材料层;30

‑

氧化层;40

‑

掩模层;51

‑

nmos管的鳍片;52

‑

pmos管的鳍片。

具体实施方式

27.下面将结合示意图对本发明的具体实施方式进行更详细的描述。根据下列描述,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

28.图1为本实施例提供的鳍式半导体器件的制备方法的流程图。本实施例提供了一种鳍式半导体器件的制备方法,以减小nmos管的鳍片与pmos管的鳍片的高度差。请参考图1,所述鳍式半导体器件的制备方法包括:

29.步骤s1:提供基底,所述基底包括pmos区域和nmos区域,所述pmos区域用于形成pmos管,所述nmos区域用于形成nmos管,在所述pmos区域的基底上形成第一鳍片材料层;

30.步骤s2:在所述基底上形成第二鳍片材料层,所述第二鳍片材料层保形地覆盖所述nmos区域的基底及所述第一鳍片材料层;

31.步骤s3:在所述第二鳍片材料层上保形地形成掩模层;

32.步骤s4:以所述第二鳍片材料层为研磨停止层,研磨以去除部分厚度的所述掩模层;

33.步骤s5:刻蚀以去除所述掩模层、所述pmos区域的第二鳍片材料层及所述nmos区域的部分厚度的第二鳍片材料层,以使所述nmos区域的第二鳍片材料层的顶面和所述pmos区域的第一鳍片材料层的顶面齐平,且刻蚀所述掩模层的速率与刻蚀所述第二鳍片材料层的速率相等;

34.步骤s6:刻蚀所述nmos区域的第二鳍片材料层和所述pmos区域的第一鳍片材料层,以在所述nmos区域形成所述nmos管的鳍片及在所述pmos区域形成所述pmos管的鳍片。

35.图2a~2g为本实施例提供的鳍式半导体器件的制备方法的相应步骤的剖面示意图,下面结合图2a~2g对本实施例提供的鳍式半导体器件的制备方法进行详细说明。

36.请参考图2a及图2b,执行步骤s1:提供基底10,所述基底10包括pmos区域10b和nmos区域10a,所述pmos区域10b用于形成pmos管,所述nmos区域10a用于形成nmos管,在所述pmos区域10b的基底10上形成第一鳍片材料层21。

37.具体的,所述基底10的材质优选为硅,但不限于此材质。所述基底10包括所述pmos区域10b和所述nmos区域10a,所述pmos区域10b用于形成所述pmos管,所述nmos区域10a用于形成所述nmos管。在所述pmos区域10b的基底10上形成所述第一鳍片材料层21,在本实施例中,所述第一鳍片材料层21的材质优选为锗硅,但不限于此材质,还可为磷硅等。由于在所述pmos区域10b中形成所述pmos管,而所述pmos管的载流子的迁移率低于所述nmos管的载流子的迁移率,在器件尺寸缩减的情况下,为了提高所述pmos管的载流子的迁移率,则采用锗硅形成所述pmos管的鳍片,即采用锗硅形成所述pmos管的沟道结构。

38.在所述pmos区域10b的基底10上形成所述第一鳍片材料层21的步骤包括:在所述pmos区域10b和所述nmos区域10a的基底10上形成所述第一鳍片材料层21,在本实施例中,所述第一鳍片材料层21的厚度为但不限于此厚度范围。

39.进一步地,在所述第一鳍片材料层21上形成氧化层30,所述氧化层30用于保护所述第一鳍片材料层21,避免后续刻蚀工艺对所述第一鳍片材料层21造成损伤,在本实施例中,所述氧化层30的厚度可为但不限于此厚度范围。

40.进一步地,刻蚀以去除所述nmos区域10a的基底10上的所述第一鳍片材料层21。进而,在刻蚀以去除所述nmos区域10a的基底10上的所述第一鳍片材料层21之后,去除所述氧化层30,并清洗所述第一鳍片材料层21和所述基底10的表面。

41.请参考图2c,执行步骤s2:在所述基底10上形成第二鳍片材料层22,所述第二鳍片材料层22保形地覆盖所述nmos区域10a的基底10及所述第一鳍片材料层21。

42.具体的,采用外延生长在所述基底10上中所述第二鳍片材料层22,所述第二鳍片材料层22保形地延伸覆盖所述nmos区域10a的基底10及所述第一鳍片材料层21,所述nmos区域10a的第二鳍片材料层22的顶面比所述pmos区域10b的第一鳍片材料层21的顶面高,以保证后续刻蚀工艺后,第一鳍片材料层21的顶面和第二鳍片材料层22的顶面齐平且不会对第一鳍片材料层21的高度造成影响。在本实施例中,保形表示沿着所述nmos区域10a的基底10及所述第一鳍片材料层21的轮廓形成所述第二鳍片材料层22,可等同于顺形、随形。在本实施例中,所述第二鳍片材料层22的材质优选为硅,但不限于此材质;所述nmos区域10a上的第二鳍片材料层22的顶面比所述pmos区域10b上的第一鳍片材料层21的顶面高但不限于此范围。

43.请参考图2d,执行步骤s3:在所述第二鳍片材料层22上保形地形成掩模层40。

44.具体的,在所述第二鳍片材料层22上保形地形成所述掩模层40,由于所述第二鳍片材料层22覆盖所述第一鳍片材料层21,所述第二鳍片材料层22可以保护所述第一鳍片材料层21,所述nmos区域10a的掩模层40的顶面比所述pmos区域10b的第二鳍片材料层22的顶面高,以增加工艺窗口,在后续研磨工艺后以使所述nmos区域10a的掩模层40的顶面和所述pmos区域10b的第二鳍片材料层22的顶面的平坦度较好。在本实施例中,保形表示沿着所述第二鳍片材料层22的轮廓形成所述掩模层40,可等同于顺形、随形。在本实施例中,所述掩模层40的材质优选为氧化硅,但不限于此,还可以为氮化硅等,后续工艺对氧化硅进行研磨,在研磨过程中更易控制氧化硅的研磨过程。在本实施例中,在所述第二鳍片材料层22上保形地形成掩模层40时,所述掩模层40的厚度可为但不限于此厚度范围。

45.请参考图2e,执行步骤s4:以所述第二鳍片材料层22为研磨停止层,研磨以去除部分厚度的所述掩模层40。

46.具体的,研磨去除部分厚度的所述掩模层40,以使研磨停在所述pmos区域10b的第二鳍片材料层22上,且避免研磨过程中的研磨机台与所述第一鳍片材料层21接触。由于所述nmos区域10a的掩模层40的顶面比所述pmos区域10b的第二鳍片材料层22的顶面高,以所述第二鳍片材料层22作为研磨停止层主要对所述掩模层40进行研磨,能够减轻同时对不同的材质进行研磨时出现的平坦性较差的问题,在研磨后所述掩模层40的顶面和所述第二鳍片材料层22的顶面的平坦度较好。在研磨过程中,允许研磨触碰到所述第二鳍片材料层22,且可以增加一定的过研磨量,所述第二鳍片材料层22被研磨去除的厚度不超过避免在研磨后对所述掩模层40的顶面和所述第二鳍片材料层22的顶面的平坦度造成较大的影响。

47.请参考图2f,执行步骤s5:刻蚀以去除所述掩模层40、所述pmos区域10b的第二鳍片材料层22及所述nmos区域10a的部分厚度的第二鳍片材料层22,以使所述nmos区域10a的第二鳍片材料层22的顶面和所述pmos区域10b的第一鳍片材料层21的顶面齐平,且刻蚀所

述掩模层40的速率与刻蚀所述第二鳍片材料层22的速率相等。

48.具体的,采用干法刻蚀工艺刻蚀以去除所述掩模层40、所述pmos区域10b的第二鳍片材料层22及所述nmos区域10a的部分厚度的第二鳍片材料层22,在所述干法刻蚀工艺中,刻蚀所述掩模层40的速率与刻蚀所述第二鳍片材料层22的速率相等,能够使所述掩模层40及所述第二鳍片材料层22被等比例刻蚀,刻蚀的厚度相同。在刻蚀后,所述nmos区域10a的第二鳍片材料层22的顶面和所述pmos区域10b的第一鳍片材料层21的顶面齐平,从而提升了所述nmos区域10a的第二鳍片材料层22的顶面和所述pmos区域10b的第一鳍片材料层21的顶面的平坦度。在本实施例中,刻蚀以去除所述掩模层40、所述pmos区域10b的第二鳍片材料层22及所述nmos区域10a的部分厚度的第二鳍片材料层22时,采用的刻蚀气体包括cf4和chf3,cf4和chf3在刻蚀氧化硅和硅时,刻蚀速率相近,通过控制两种气体的流量比例,可以控制对氮化硅和硅刻蚀速率,在本实施例中,所述cf4和所述chf3的流量比例为5:1~10:1,但不限于上述的气体和流量比。为了将所述pmos区域10b的第二鳍片材料22完全去除,可以控制所述干法刻蚀工艺的刻蚀时间,使所述pmos区域10b的第一鳍片材料21被过刻蚀以去除部分厚度,过刻蚀去除所述pmos区域10b的第一鳍片材料21的厚度可为但不限于此厚度范围。

49.请参考图2g,执行步骤s6:刻蚀所述nmos区域10a的第二鳍片材料层22和所述pmos区域10b的第一鳍片材料层21,以在所述nmos区域10a形成所述nmos管的鳍片51及在所述pmos区域形成所述pmos管的鳍片52。

50.具体的,刻蚀所述nmos区域10a的第二鳍片材料层22和所述pmos区域10b的第一鳍片材料层21以形成若干凸起,所述nmos区域10a的凸起构成所述nmos管的鳍片51,所述pmos区域10b的凸起构成所述pmos管的鳍片52,且所述nmos管的鳍片51为所述nmos管的沟道结构,所述pmos管的鳍片52为所述pmos管的沟道结构。

51.综上,在本发明提供的一种鳍式半导体器件的制备方法中,提供基底,所述基底包括pmos区域和nmos区域,所述pmos区域用于形成pmos管,所述nmos区域用于形成nmos管,在所述pmos区域的基底上形成第一鳍片材料层;在所述基底上形成第二鳍片材料层,所述第二鳍片材料层保形地覆盖所述nmos区域的基底及所述第一鳍片材料层;然后在所述第二鳍片材料层上保形地形成掩模层;再以所述第二鳍片材料层为研磨停止层,研磨以去除部分厚度的所述掩模层,对所述掩模层进行研磨,减轻同时对不同的材质进行研磨时出现的平坦性较差的现象,以使研磨后所述掩模层的顶面和所述第二鳍片材料层的顶面平坦度较好;刻蚀以去除所述掩模层、所述pmos区域的第二鳍片材料层及所述nmos区域的部分厚度的第二鳍片材料层,以使所述nmos区域的第二鳍片材料层的顶面和所述pmos区域的第一鳍片材料层的顶面齐平,且刻蚀所述掩模层的速率与刻蚀所述第二鳍片材料层的速率相等,能够使所述掩模层及所述第二鳍片材料层被等比例刻蚀,以使所述第一鳍片材料层的顶面与所述第二鳍片材料层的顶面的平坦度较好;以及,刻蚀所述nmos区域的第二鳍片材料层和所述pmos区域的第一鳍片材料层,以在所述nmos区域形成所述nmos管的鳍片及在所述pmos区域形成所述pmos管的鳍片,由于所述第一鳍片材料层的顶面与所述第二鳍片材料层的顶面的平坦度较好,在形成nmos管的鳍片与pmos管的鳍片后,最终实现减小nmos管的鳍片与pmos管的鳍片的高度差。

52.上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任何所属

技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。