1.本发明涉及生活垃圾焚烧底灰的资源化利用技术领域,具体涉及一种二氧化碳吸附剂及其制备方法。

背景技术:

2.随着我国城市化建设的快速发展,每年产生的城市生活垃圾也在急剧增长。目前已证明,焚烧是一种效率较高成本低的城市垃圾处理方法,城市垃圾中约有85%为有机物,焚烧后的灰渣主要是飞灰和底灰,其中底灰约占85%,飞灰只占15%。大量堆放的垃圾焚烧底灰不仅占用大量土地资源,污染视角,而且垃圾焚烧底灰也含有一些有毒有害的污染物如重金属,将造成严重的水体污染,大气污染和土壤污染。因此,垃圾焚烧底灰的资源化利用是目前亟需解决的问题。

3.由于二氧化碳排放量连年增长,导致全球变暖,气候恶劣。国内外学者针对二氧化碳捕集展开了大量的研究,其中利用钙基吸附剂吸附二氧化碳成为研究热点。

4.目前,针对钙基废弃物制备二氧化碳吸附剂,国内外学者展开了部分研究,其中包括将电石渣煅烧,得到有效成分为氧化钙的吸收剂,循环后将失效的氧化钙去除在添加新的电石渣;或者将粉煤灰制成介微孔吸附材料吸附二氧化碳;利用电石渣,与甲酸铵溶液混合的得到甲酸钙和氨水进行吸附捕集。然而现有技术中利用废弃物制备二氧化碳吸附剂对二氧化碳进行捕集,由于废弃物成分复杂,在对废弃物进行酸化处理后,剩余的物质不再利用,无法实现100%利用,造成资源浪费,且所制备得到的二氧化碳吸附剂的吸附效果有限。

技术实现要素:

5.本发明的目的在于克服现有利用固体废弃物,尤其是垃圾焚烧底灰制备二氧化碳吸附剂的工艺无法实现固体废弃物的100%利用,造成资源浪费,且所制备得到的二氧化碳吸附剂的吸附效果有限的缺陷,进而提供一种二氧化碳吸附剂及其制备方法。

6.为达到上述目的,本发明采用如下技术方案:

7.一种二氧化碳吸附剂的制备方法,包括如下步骤:

8.1)将垃圾焚烧底灰与酸溶液混合搅拌,固液分离,得到液体和固体残渣;

9.2)将步骤1)所得液体进行烘干、煅烧,得到第一固体粉末;

10.3)将步骤1)所得固体残渣进行烘干、煅烧,得到第二固体粉末;

11.4)将第一固体粉末和第二固体粉末加入水中,加热搅拌,得到混合溶液;

12.5)将步骤4)所得混合溶液进行烘干、煅烧,得到第三固体粉末;

13.6)将胶体碳球、第三固体粉末和水混合,混合后加热搅拌,烘干、煅烧,得到所述二氧化碳吸附剂。

14.优选的,步骤1)中所述酸溶液为乙酸溶液,所述乙酸溶液的浓度为25

‑

35wt%,垃圾焚烧底灰与酸溶液的质量比为1:(8

‑

12);所述搅拌温度为55

‑

65℃,搅拌时间为1

‑

3h。

15.优选的,步骤2)中所述烘干温度为101

‑

110℃,烘干时间为15

‑

20h;煅烧温度为

850

‑

950℃,煅烧时间为3

‑

5h;

16.步骤3)中所述烘干温度为101

‑

110℃,烘干时间为6

‑

8h,煅烧温度为1400

‑

1600℃,煅烧时间为1

‑

3h;

17.步骤5)中所述烘干温度为101

‑

110℃,烘干时间为18

‑

22h;煅烧温度为550

‑

650℃,煅烧时间为1

‑

3h。

18.优选的,步骤4)中所述第一固体粉末和第二固体粉末的质量比为(1

‑

3):(7

‑

9);所述第一固体粉末和第二固体粉末的总重量与水的质量比为1:(4

‑

6);所述加热搅拌温度为60

‑

70℃,所述加热搅拌时间为8

‑

12h。

19.优选的,步骤2)煅烧结束后还包括对煅烧后的固体进行研磨的步骤;

20.步骤3)煅烧结束后还包括对煅烧后的固体进行研磨的步骤;

21.步骤5)煅烧结束后还包括对煅烧后的固体进行研磨的步骤。

22.优选的,步骤6)中所述胶体碳球的加入量为第三固体粉末重量的10

‑

20%,所述水的加入量为胶体碳球和第三固体粉末总重量的4.5

‑

5.5倍;加热搅拌温度为60

‑

70℃,加热搅拌时间为8

‑

12h;烘干温度为101

‑

110℃,烘干时间为10

‑

20h;煅烧温度为650

‑

750℃,煅烧时间为2

‑

4h。

23.优选的,步骤6)中所述胶体碳球的制备方法包括如下步骤:对葡萄糖水溶液进行水热反应,反应结束后过滤、洗涤、烘干,得到所述胶体碳球。

24.优选的,所述胶体碳球的制备方法中,水热反应温度为170

‑

190℃,水热反应时间为8

‑

12h,烘干温度为101

‑

110℃,烘干时间为10

‑

20h,所用洗涤溶剂为无水乙醇和去离子水,葡萄糖水溶液的浓度为0.1

‑

1mol/l。

25.优选的,按质量百分比计,所述垃圾焚烧底灰包括35%

‑

50%cao,5%

‑

15%sio2,3%

‑

10%%al2o3。

26.本发明还提供一种二氧化碳吸附剂,由上述所述的制备方法制备得到。

27.本发明的有益效果:

28.本发明提供的二氧化碳吸附剂的制备方法,通过将垃圾焚烧底灰与酸溶液混合搅拌,固液分离,得到液体和固体残渣;然后分别对液体和固体残渣进行烘干、煅烧,煅烧后得到的固体粉末加入水中,加热搅拌,得到混合溶液;将混合溶液进行烘干、煅烧,得到第三固体粉末;将胶体碳球、第三固体粉末和水混合,混合后加热搅拌,烘干、煅烧,得到所述二氧化碳吸附剂。本发明利用固液分离后得到的固体残渣进行煅烧,得到的熔融残渣(即第二固体粉末)作为惰性稳定剂,利用固液分离后得到的液体进行烘干、煅烧,得到的主相为氧化钙的第一固体粉末作为活性成分,同时在制备过程中加入胶体碳球,几种步骤相互配合,制备得到空心壳结构的二氧化碳吸附剂可有效提高吸附剂的吸附性能,和抗烧结性能,同时垃圾焚烧底灰实现了全量利用,过程中无污染无浪费。

29.本发明提供的二氧化碳吸附剂的制备方法可以城市垃圾焚烧底灰为生产原料,来源广泛且低廉;生产过程工艺简单,适合大规模生产。

具体实施方式

30.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其

他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

31.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

32.实施例1

33.本实施例提供一种二氧化碳吸附剂的制备方法,包括如下步骤:

34.1)取30g生活垃圾焚烧底灰(按质量百分比计,所述垃圾焚烧底灰包括46.4%cao,10.2%sio2,4.7%al2o3,将其与30wt%的醋酸溶液混合搅拌(垃圾焚烧底灰与醋酸溶液的质量比为1:10),搅拌温度为60℃,搅拌时间为2h,然后过滤,得到滤液和固体残渣;

35.2)将步骤1)所得滤液进行烘干、煅烧,烘干温度为105℃,烘干时间为18h;煅烧温度为900℃,煅烧时间为4h,冷却至室温,然后在球磨罐中研磨,得到第一固体粉末;xrd结果表明,第一固体粉末的主晶相为cao;

36.3)将步骤1)所得固体残渣进行烘干、煅烧,烘干温度为105℃,烘干时间为7h,煅烧温度为1500℃,煅烧时间为1h,冷却至室温,得到结晶状固体,然后在球磨罐中研磨,即得第二固体粉末;xrd结果表明,第二固体粉末的主晶相为si02;

37.4)将1g第一固体粉末和9g第二固体粉末加入50g去离子水中,60℃水浴加热搅拌10h,得到混合溶液;

38.5)将步骤4)所得混合溶液进行烘干、煅烧,烘干温度为105℃,烘干时间为20h,煅烧温度为600℃,煅烧时间为2h,冷却至室温,得到的固体在球磨罐中研磨,即得第三固体粉末;

39.6)将2g胶体碳球、10g第三固体粉末和60g去离子水混合,混合后于65℃加热搅拌10h,烘干、煅烧,烘干温度为105℃,烘干时间为12h;煅烧温度为700℃,煅烧时间为3h,得到所述二氧化碳吸附剂;

40.所述胶体碳球的制备方法包括如下步骤:将浓度为1mol/l的葡萄糖溶液置于水热反应釜中进行水热反应,水热反应温度为180℃,水热反应时间为10h,反应结束后得到棕色固体溶液,抽滤,滤饼分别用无水乙醇和去离子水反复洗涤至无水乙醇和去离子水为澄清溶液,然后将洗涤后的滤饼进行烘干,烘干温度为105℃,烘干时间为12h,得到所述胶体碳球。

41.实施例2

42.本实施例提供一种二氧化碳吸附剂的制备方法,其与实施例1的区别仅在于:步骤4)中将3g第一固体粉末和7g第二固体粉末加入60g去离子水中,60℃水浴加热搅拌10h,得到混合溶液;

43.步骤6)中将1g胶体碳球、10g第三固体粉末和62g去离子水混合,混合后于60℃加热搅拌12h,烘干、煅烧,烘干温度为110℃,烘干时间为10h;煅烧温度为750℃,煅烧时间为2h,得到所述二氧化碳吸附剂。

44.实施例3

45.本实施例提供一种二氧化碳吸附剂的制备方法,其与实施例1的区别仅在于:步骤4)中将2g第一固体粉末和8g第二固体粉末加入50g去离子水中,60℃水浴加热搅拌10h,得

到混合溶液;

46.步骤6)中将2g胶体碳球、10g第三固体粉末和60g去离子水混合,混合后于65℃加热搅拌10h,烘干、煅烧,烘干温度为105℃,烘干时间为12h;煅烧温度为700℃,煅烧时间为3h,得到所述二氧化碳吸附剂。

47.实施例4

48.本实施例提供一种二氧化碳吸附剂的制备方法,其与实施例1的区别仅在于:步骤4)中将3g第一固体粉末和7g第二固体粉末加入50g去离子水中,60℃水浴加热搅拌10h,得到混合溶液;

49.步骤6)中将2g胶体碳球、10g第三固体粉末和60g去离子水混合,混合后于65℃加热搅拌10h,烘干、煅烧,烘干温度为105℃,烘干时间为12h;煅烧温度为700℃,煅烧时间为3h,得到所述二氧化碳吸附剂。

50.实施例5

51.本实施例提供一种二氧化碳吸附剂的制备方法,包括如下步骤:

52.1)取30g生活垃圾焚烧底灰(按质量百分比计,所述垃圾焚烧底灰包括46.4%cao,10.2%sio2,4.7%al2o3),将其与25wt%的醋酸溶液混合搅拌(垃圾焚烧底灰与醋酸溶液的质量比为1:8),搅拌温度为55℃,搅拌时间为3h,然后过滤,得到滤液和固体残渣;

53.2)将步骤1)所得滤液进行烘干、煅烧,烘干温度为101℃,烘干时间为20h;煅烧温度为850℃,煅烧时间为5h,冷却至室温,然后在球磨罐中研磨,得到第一固体粉末;

54.3)将步骤1)所得固体残渣进行烘干、煅烧,烘干温度为105℃,烘干时间为7h,煅烧温度为1400℃,煅烧时间为3h,冷却至室温,得到结晶状固体,然后在球磨罐中研磨,即得第二固体粉末;

55.4)将1g第一固体粉末和9g第二固体粉末加入40g去离子水中,70℃水浴加热搅拌8h,得到混合溶液;

56.5)将步骤4)所得混合溶液进行烘干、煅烧,烘干温度为105℃,烘干时间为20h,煅烧温度为650℃,煅烧时间为2h,冷却至室温,得到的固体在球磨罐中研磨,即得第三固体粉末;

57.6)将1g胶体碳球、10g第三固体粉末和60g去离子水混合,混合后于60℃加热搅拌12h,烘干、煅烧,烘干温度为101℃,烘干时间为20h;煅烧温度为650℃,煅烧时间为4h,得到所述二氧化碳吸附剂;

58.所述胶体碳球的制备方法包括如下步骤:将浓度为0.5mol/l的葡萄糖溶液置于水热反应釜中进行水热反应,水热反应温度为170℃,水热反应时间为12h,反应结束后得到棕色固体溶液,抽滤,滤饼分别用无水乙醇和去离子水反复洗涤至无水乙醇和去离子水为澄清溶液,然后将洗涤后的滤饼进行烘干,烘干温度为101℃,烘干时间为20h,得到所述胶体碳球。

59.实施例6

60.本实施例提供一种二氧化碳吸附剂的制备方法,包括如下步骤:

61.1)取30g生活垃圾焚烧底灰(按质量百分比计,所述垃圾焚烧底灰包括46.4%cao,10.2%sio2,4.7%al2o3),将其与25wt%的醋酸溶液混合搅拌(垃圾焚烧底灰与酸溶液的质量比为1:12),搅拌温度为65℃,搅拌时间为1h,然后过滤,得到滤液和固体残渣;

62.2)将步骤1)所得滤液进行烘干、煅烧,烘干温度为110℃,烘干时间为15h;煅烧温度为950℃,煅烧时间为3h,冷却至室温,然后在球磨罐中研磨,得到第一固体粉末;

63.3)将步骤1)所得固体残渣进行进行烘干、煅烧,烘干温度为105℃,烘干时间为7h,煅烧温度为1600℃,煅烧时间为1h,冷却至室温,得到结晶状固体,然后在球磨罐中研磨,即得第二固体粉末;

64.4)将1g第一固体粉末和9g第二固体粉末加入60g去离子水中,65℃水浴加热搅拌12h,得到混合溶液;

65.5)将步骤4)所得混合溶液进行烘干、煅烧,烘干温度为105℃,烘干时间为20h,煅烧温度为600℃,煅烧时间为2h,冷却至室温,得到的固体在球磨罐中研磨,即得第三固体粉末;

66.6)将1g胶体碳球、10g第三固体粉末和60g去离子水混合,混合后于70℃加热搅拌8h,烘干、煅烧,烘干温度为110℃,烘干时间为10h;煅烧温度为750℃,煅烧时间为2h,得到所述二氧化碳吸附剂;

67.所述胶体碳球的制备方法包括如下步骤:将浓度为0.1mol/l的葡萄糖溶液置于水热反应釜中进行水热反应,水热反应温度为190℃,水热反应时间为8h,反应结束后得到棕色固体溶液,抽滤,滤饼分别用无水乙醇和去离子水反复洗涤至无水乙醇和去离子水为澄清溶液,然后将洗涤后的滤饼进行烘干,烘干温度为110℃,烘干时间为10h,得到所述胶体碳球。

68.测试例

69.对采用上述实施例和对比例方法制备得到的二氧化碳吸附剂,其对二氧化碳的吸附性能进行测试,测试方法包括如下步骤:

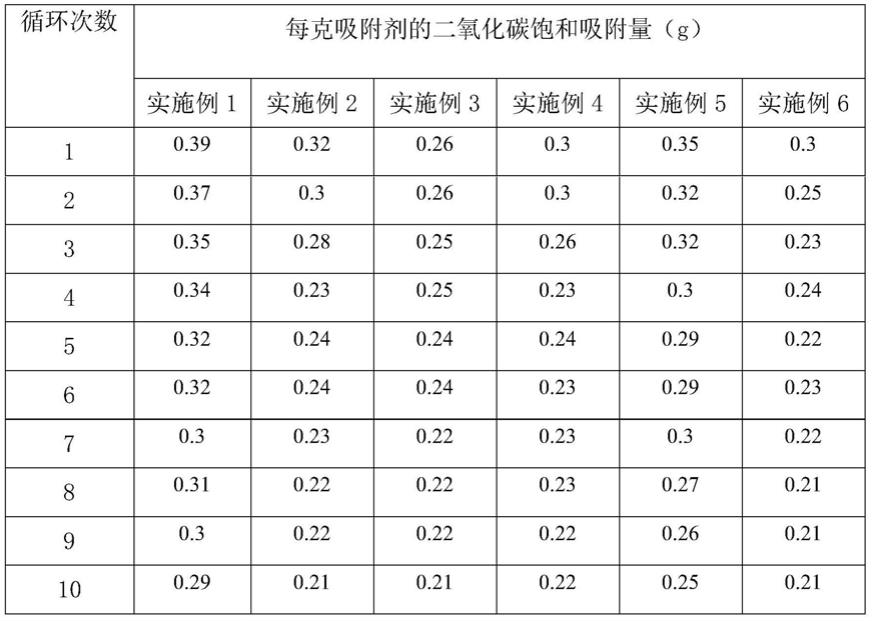

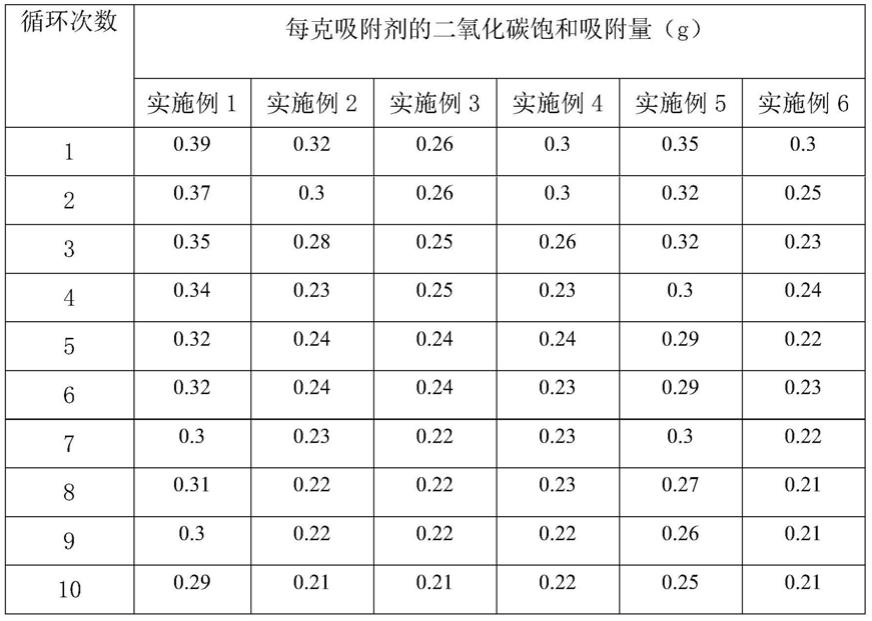

70.在固定床反应器的恒温加热区放置由石英棉支撑的500mg的二氧化碳吸附剂,恒温加热区保持700℃,先通入n2(204ml/min)和co2(36ml/min)的混合气体,以对混合气体中的二氧化碳进行吸附,由在线气体分析仪进行测试,待二氧化碳吸附剂吸附饱和后,将恒温加热区升温至850℃,此时仅通入氮气,吸附饱和后的二氧化碳吸附剂进行煅烧再生,以此为一个循环,循环次数为10次,分别测试10次循环中吸附剂的二氧化碳饱和吸附量,测试结果如表1所示。

71.表1二氧化碳吸附剂吸附性能测试

[0072][0073]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。