1.本技术实施例涉及油层钻井领域,特别涉及一种自控阀。

背景技术:

2.在天然气勘探开发过程中,超高压气井(地层压力≥105mpa)的关井压力高,易发生油管渗漏,使得油套环空的环空压力上涨,加上油套环空保护液的液柱压力,极易导致油层套管挤毁,严重影响气井安全生产。

3.在相关技术中,为了规避上述油管渗漏问题,所采用的方法为在油套环空内注入氮气,以降低液柱压力,从而提高油层套管的安全系数,但对于超高压气井而言,该方法依旧会使得油层套管存在被挤毁的风险;此外,还采用井下节流器进行降压的方法,但井下节流器的最高工作压力环境仍未达到超高压气井的压力环境,且在连续作业过程中,井下节流器在投劳过程中存在一定的安全风险。因此对于超高压气井而言,天然气勘探开发过程依旧面临着井下工具不能满足生产需求和无法规避超高压气井带压作业带来的风险。

技术实现要素:

4.本技术实施例提供了一种自控阀,可用于解决相关技术中因油管渗漏导致环空压力较大使得油层套管被挤毁的问题。技术方案如下:

5.一方面,本技术实施例提供一种自控阀,所述自控阀呈管状空心结构,所述自控阀包括自控阀外壳,所述自控阀外壳内部自上而下依次设置有第一连接扣、球阀控制组件、中心杆和第二连接扣,其中,所述中心杆周侧设置有液压缸推动组件,所述球阀控制组件活动连接有球阀;

6.所述自控阀设置于油管之间,并通过所述第一连接扣和所述第二连接扣分别将所述自控阀的顶部和底部与所述油管相连,所述油管设置于油层套管内,所述油管与所述油层套管之间存在环空压力;

7.当所述液压缸推动组件受到的所述环空压力达到工作压力阈值时,所述液压缸推动组件带动所述中心杆向上运动,所述球阀控制组件受到所述中心杆的推动并向上运动;

8.所述球阀控制组件向上运动时带动所述球阀翻转,所述球阀从第一状态转换至第二状态,其中,所述球阀设置有通径和节流孔,所述通径的流通面积大于所述节流孔的流通面积;所述第一状态下,所述自控阀通过所述通径进行气液传输;所述第二状态下,所述自控阀通过所述节流孔进行所述气液传输。

9.可选的,所述液压缸推动组件包括互相连接的液压缸和活塞;

10.所述环空压力通过传压孔传至所述液压缸,所述液压缸受到的所述环空压力达到所述工作压力阈值时,所述液压缸带动所述活塞向上运动,其中,所述传压孔设置于所述自控阀外壳之上;

11.所述活塞固设于所述中心杆的两侧,所述活塞向上运动时,与所述活塞固定连接的所述中心杆向上运动。

12.可选的,所述通径的中心线和所述节流孔的中心线相互垂直。

13.可选的,所述球阀控制组件包括球阀推动杆;

14.所述球阀推动杆设置有90度的旋转挡,所述球阀推动杆用于所述中心杆向上运动时受力并进行90度的旋转,并带动所述球阀进行90度的翻转,所述球阀从所述第一状态转换至所述第二状态。

15.可选的,所述球阀处于所述第二状态、且所述环空压力低于所述工作压力阈值时,所述液压缸带动所述活塞向下运动,与所述活塞固定连接的所述中心杆向下运动,并带动所述球阀推动杆回转;所述球阀在所述球阀推动杆的带动下翻转,从所述第二状态转换至所述第一状态。

16.可选的,所述球阀控制组件还包括球阀缸套,所述球阀缸套用于容纳所述球阀;

17.所述球阀在所述球阀缸套的腔体内进行翻转。

18.可选的,所述工作压力阈值小于环空压力阈值,所述环空压力阈值为所述油管的最大可承受压力。

19.可选的,述环空压力阈值根据地层数据和所述油层套管的基础数据确定;

20.所述地层数据包括地层水密度,所述油层套管的基础数据包括油层套管抗内压强度、油层套管抗内压安全系数、环空保护液密度和环空垂直深度。

21.可选的,所述工作压力阈值根据所述环空压力阈值和所述自控阀的垂直下入深度确定。

22.可选的,所述节流孔用于所述球阀处于所述第二状态时,对气液进行节流并产生油管内压;

23.所述球阀持续处于所述第二状态时,所述自控阀通过所述节流孔控制所述环空压力不超过所述油管内压。

24.本技术实施例中,提供了一种自控阀,当油管发生渗漏、环空压力升高问题,且环空压力超过液压缸推动组件工作压力阈值时,液压缸推动组件运动并带动中心杆向上运动,使得球阀控制组件受到中心杆的推动并向上运动,进一步的,带动球阀翻转,球阀从第一状态转换至第二状态,以对油管内的气液进行节流,以此控制环空压力不超过节流后的油管内压力,保护油层套管的安全,即能够避免因为环空压力过高导致的油层套管被挤毁的问题,同时也能够预防气井井下天然气水合物出现冰堵问题。

附图说明

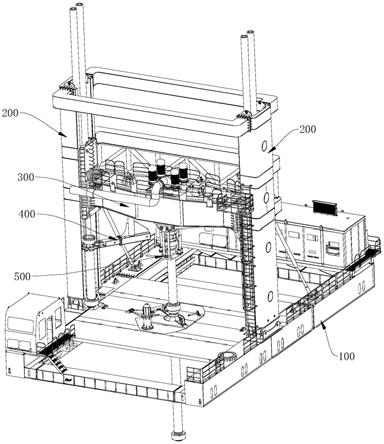

25.图1是本技术实施例提供的一种自控阀初始状态的结构图;

26.图2示出了本技术实施例提供的一种自控阀的作用场景;

27.图3是本技术实施例提供的一种自控阀球阀翻转状态的结构图;

28.图4示出了球阀处于第一状态的结构图;

29.图5示出了球阀处于第二状态的结构图;

30.图6是本技术实施例提供的另一种自控阀初始状态的结构图;

31.图7是本技术实施例提供的另一种自控阀球阀翻转状态的结构图;

32.图8是本技术实施例提供的一种自控阀操作使用方法的流程图。

33.其中,对附图中的各标号说明如下:

34.1:自控阀外壳;

ꢀꢀꢀꢀꢀꢀꢀꢀ

2:第一连接扣;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3:球阀控制组件;

35.4:中心杆;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5:第二连接扣;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6:液压缸推动组件;

36.7:球阀;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8:油管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9:油层套管;

37.10:通径;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11:节流孔;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12:液压缸;

38.13:活塞;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14:球阀推动杆;

ꢀꢀꢀꢀꢀꢀꢀꢀ

15:球阀缸套;

39.16:传压孔。

40.通过上述附图,已示出本公开明确的实施例,后文中将有更详细的描述。这些附图和文字描述并不是为了通过任何方式限制本公开构思的范围,而是通过参考特定实施例为本领域技术人员说明本公开的概念。

具体实施方式

41.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术实施方式作进一步地详细描述。

42.在本文中提及的“多个”是指两个或两个以上。“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。

43.在本技术各个实施例中,自控阀的使用场景以油田生产过程中的超高压气井使用场景为例来进行说明。

44.超高压气井关井压力较高,当油管发生渗漏,环空压力会急剧上涨,再加上油套环空保护液自身的液柱压力,会导致油层套管挤毁,使得高压气井窜至地表,严重影响了气井安全生产。

45.对于上述超高压气井所存在的问题,在相关技术中通常会采用油套环空注入氮气的方法,以降低静液柱压力,从而提高油层套管的安全系数,但对于井口压力过高的气井,依旧存在油层套管被挤毁的风险;此外,相关技术中还采用井下节流器降压的方法,虽然达到了降压的目的,但井下节流器最高工作环境仍然受限,并在作业过程中存在一定的安全风险。因此,相关技术中所提供的方法依然面临着井下工具不能满足生产需求和超高压气井带压作业的安全风险。

46.本技术实施例提供了一种自控阀,可用于解决相关技术中因油管渗漏导致环空压力较大使得油层套管被挤毁的问题。请参考图1至图4,其示出了本技术一个示例性实施例提供的自控阀相关的结构示意图。

47.如图1所示,自控阀呈管状空心结构,自控阀包括自控阀外壳1,自控阀外壳1内部自上而下依次设置有第一连接扣2、球阀控制组件3、中心杆4和第二连接扣5,其中,中心杆4周侧设置有液压缸推动组件6,球阀控制组件3活动连接有球阀7。

48.其中,外壳1用于对自控阀进行隔离与保护;第一连接扣2和第二连接扣5分别用于将自控阀的顶部和底部与油管相连。

49.如图2所示,其示出了本技术实施例自控阀的作用场景。在图2中,自控阀设置于油管8之间,即自控阀上部连接有一段油管8,自控阀下部也连接有一段油管8;自控阀通过第一连接扣2和第二连接扣5分别将自控阀的顶部和底部与油管8相连;在实际作业中,油管8设置于油层套管9内,且油管8与油层套管9之间存在环空压力。

50.当油管8与油层套管9之间的环空压力在正常范围时,油层套管9产生被挤毁的风险较小;而当油管8渗漏、环空压力急剧增加时,油层套管9极易被挤毁液,在本技术提供的自控阀中,如图1所示,液压缸推动组件6受到的环空压力将达到工作压力阈值,液压缸推动组件6带动中心杆4向上运动,球阀控制组件3受到中心杆4的推动并向上运动;进一步的,球阀控制组件3向上运动时带动球阀7翻转,球阀7从第一状态转换至第二状态。

51.如图3所示,对应了球阀7处于第二状态时的自控阀结构图,对应的,图2对应了球阀7处于第一状态时的自控阀结构图。

52.由如图4和5所示,球阀7设置有通径10和节流孔11,通径10的流通面积大于节流孔11的流通面积。如图4所示,第一状态下,自控阀通过通径10进行气液传输,由于通径10的流通面积较大,可满足正常气液传输时的流速要求;如图5所示,第二状态下,自控阀通过节流孔11进行气液传输,由于节流孔11的流通面积较小,降低了气液流速,以此控制环空压力不超过节流后的油管内压力,保护油层套管9的安全。

53.综上所述,本技术实施例中,提供了一种自控阀,当油管发生渗漏、环空压力升高问题,且环空压力超过液压缸推动组件工作压力阈值时,液压缸推动组件运动并带动中心杆向上运动,使得球阀控制组件受到中心杆的推动并向上运动,进一步的,带动球阀翻转,球阀从第一状态转换至第二状态,以对油管内的气液进行节流,以此控制环空压力不超过节流后的油管内压力,保护油层套管的安全,即能够避免因为环空压力过高导致的油层套管被挤毁的问题,同时也能够预防气井井下天然气水合物出现冰堵问题。

54.请参考图6,其示出了本技术另一个示例性实施例提供的自控阀的结构示意图。

55.在本技术实施例中,液压缸推动组件6带动中心杆4运动的原理是通过液压缸与活塞实现的。如图6和图7所示,液压缸推动组件6包括互相连接的液压缸12和活塞13。

56.在一种可能的实施方式中,自控阀外壳1之上设置有传压孔16,油管8与油层套管9之间存在的环空压力通过传压孔16传至液压缸12,液压缸12受到的环空压力达到液压缸12自身的工作压力阈值时,液压缸12带动活塞13向上运动;其中,活塞13固设于中心杆4的两侧,活塞13向上运动时,与活塞13固定连接的中心杆4也向上运动。

57.此外,如图6和图7所示,在本技术实施例中,球阀控制组件3包括球阀推动杆14。可选的,球阀推动杆14设置有90度的旋转挡,球阀推动杆14用于中心杆4向上运动时受力并进行90度的旋转,并带动球阀7进行90度的翻转,球阀7从第一状态转换至第二状态。其中,第一状态对应图6所示结构图,第二状态对应图7所示结构图。

58.当球阀7进行90度的翻转、使得自身从第一状态转换至第二状态时,球阀7的结构设计可实现为通径10的中心线和节流孔11的中心线相互垂直。

59.通过球阀7的翻转,此时通过节流孔11进行气液传输,进而节流了油管内的气液压力,以此控制环空压力不超过节流后的油管内压力,保护油层套管的安全。

60.在一种可能的实施方式中,节流孔11用于球阀7处于第二状态时,对气液进行节流并产生油管内压;球阀7持续处于第二状态时,自控阀通过节流孔11控制环空压力不超过油管8内压。

61.进一步的,当油层套管内环空压力泄压,或生产一段时间后,球阀7处于第二状态、且环空压力低于工作压力阈值,液压缸12带动活塞13向下运动,与活塞13固定连接的中心杆4向下运动,并带动球阀推动杆14回转;球阀7在球阀推动杆14的带动下翻转,从第二状态

转换至第一状态,继而节流作用解除。

62.需要说明的是,由于生产过程中环空压力无规律变化,自控阀可重复实现球阀7的翻转和回转,以实现自控阀的自动控压功能。

63.可选的,球阀控制组件3还包括球阀缸套15,球阀缸套15用于容纳球阀7,球阀7在球阀缸套15的腔体内进行翻转。

64.在上述实施例的基础上,本技术实施例还公开有液压缸推动组件和球阀控制组件的具体构造,以进一步说明中心杆运动以及球阀翻转的原理;与相关技术中使用注入氮气和设置井下节流器的方法相比,本技术实施例中的自控阀通过液压缸的受力感应实现活塞的运动,继而带动中心杆运动以及球阀翻转,最终实现自控阀的自动控压功能,避免因为环空压力过高导致的油层套管被挤毁的问题。

65.在上述实施例中,起到关键作用的是液压缸对于所受环空压力的大小判断。在本技术各个实施例中,液压缸的工作压力阈值是结合当前装置参数和实际开采环境而设置的参数,需满足工作压力阈值小于环空压力阈值这一要求。因此,在上述实施例的基础上,本技术还包括如何确定工作压力阈值和环空压力阈值的内容,请参考图8所示出的一种自控阀操作使用方法流程图。

66.请参考图8,其示出了本技术一个示例性实施例提供的自控阀操作使用方法的流程图。

67.步骤801,计算环空压力阈值。

68.其中,工作压力阈值小于环空压力阈值,环空压力阈值为油管的最大可承受压力。

69.本技术实施例中,提供有计算环空压力阈值的公式1:

70.p

max1

=p

b

/r (p

d-p

a

)g h1*10-3

ꢀꢀ

(公式1)

71.其中,p

max1

:油层套管的环空压力阈值,mpa;

72.p

b

:油层套管抗内压强度,mpa;

73.r:油层套管抗内压安全系数;

74.p

a

:环空保护液密度,g/cm3;

75.p

d

:地层水密度,g/cm3;

76.h1:环空垂直深度,m;

77.g:重力常数。

78.结合公式1可知,在本技术实施例中,环空压力阈值根据地层数据和油层套管的基础数据确定。其中,地层数据包括地层水密度,油层套管的基础数据包括油层套管抗内压强度、油层套管抗内压安全系数、环空保护液密度和环空垂直深度。

79.步骤802,根据环空压力阈值计算工作压力阈值。

80.在一种可能的实施方式中,工作压力阈值根据环空压力阈值和自控阀的垂直下入深度确定。

81.本技术实施例中,提供有计算工作压力阈值的公式2:

82.p

max2

=p

max1

*s p

a

gh2*10-3

ꢀꢀ

(公式2)

83.其中,p

max2

:液压缸的工作压力阈值,mpa;

84.p

max1

:油层套管的环空压力阈值,mpa;

85.s:环空压力阈值折减系数;

86.p

a

:环空保护液密度,g/cm3;

87.h2:自控阀的垂直下入深度,m;

88.g:重力常数。

89.步骤803,将设置好工作压力阈值的自控阀下井。

90.在一种可能的实施方式中,通过第一连接扣和第二连接扣将自控阀设置在完井封隔器上部到井口之间的油管之间。在入井过程中,球阀的初始状态为第一状态,继而保持管柱内通径畅通。

91.步骤804,响应于环空压力超过液压缸的工作压力阈值,球阀从第一状态翻转至第二状态。

92.当环空压力升高,环空压力通过传压孔传压至液压缸;进一步的,当环空压力超过液压缸的工作压力阈值时,液压缸运动并带动活塞运动,继而带动球阀推动杆向上运动,球阀翻转90

°

,从第一状态翻转至第二状态,以实现节流作用,以此控制环空压力不超过节流后的油管压力,保护油层套管的安全。

93.步骤805,响应于环空压力低于液压缸的工作压力阈值,球阀从第二状态回转至第一状态。

94.当油层套管内的环空压力泄压,且环空压力低于液压缸的工作压力阈值时,球阀反转90

°

,回到第一状态,节流作用解除。

95.需要说明的是,由于生产过程中环空压力无规律变化,自控阀可重复实现步骤804和步骤805,以实现自控阀的自动控压功能。

96.在一个示例中,某天然气井垂深为7200m,产层压力为130mpa,产层温度为160℃,日产气为30

×

104m3/d,生产时井口油压为90mpa,环空垂直深度h1为5000m,环空保护液密度p

a

为1.0g/cm3,油层套管抗内压强度p

b

为94.4mpa,地层水密度p

d

为1.04g/cm3。其中,油层套管抗内压安全系数r取1.25,计算得到环空压力阈值p

max1

为77.48mpa。

97.进一步的,计算工作压力阈值。其中,自控阀的垂直下入深度h2为3000m,环空压力阈值折减系数s取0.41,计算得到工作压力阈值p

max2

为61.4mpa。即当油层套管的环空压力大于61.4mpa时,液压缸开始工作,球阀翻转,使得油管内气液柱产生节流效应,油层套管不会被挤毁。

98.进一步的,生产过程中,当环空压力下降至61.4mpa以下,自控阀带动球阀回到初始状态,即从第二状态回转至第一状态,节流效应解除,自控阀继续保持第一状态。

99.在另一个示例中,某天然气井垂深为6800m,产层压力为80mpa,产层温度为120℃,井口油压为65mpa,油层套管的环空压力为0mpa,日产水为6m3/d,日产气为12

×

104m3/d,环空垂直深度h1为6000m,环空保护液密度p

a

为1.0g/cm3,油层套管抗内压强度p

b

为94.4mpa,地层水密度p

d

为1.04g/cm3。其中,油层套管抗内压安全系数r取1.25,计算得到环空压力阈值p

max1

为77.87mpa。进一步的,自控阀的垂直下入深度h2为3200m,环空压力阈值折减系数s取0.41,计算得到工作压力阈值p

max2

为63.29mpa。生产过程中井口温度26℃,天然气水合物生成温度31.7℃,井口附近易发生天然气水合物引起的冰堵现象。

100.为了解决上述出现冰堵的问题,可采用地面增压设备对油层套管的环空压力进行加压至35mpa,继而液压缸工作,球阀翻转90

°

,球阀的节流孔在油管内对气液柱进行节流,节流后的井口压力为20mpa,在20mpa时天然气水合物生产温度为24.2℃,继而避免井下发

生因天然气水合物引起的冰堵问题。

101.本技术实施例中,提供了一种自控阀操作使用方法,应用于上述各个实施例所示出的自控阀。对于上述各个实施例中的自控阀而言,起到关键作用的是液压缸对于所受环空压力的大小判断,液压缸的工作压力阈值是结合当前装置参数和实际开采环境而设置的参数,需满足工作压力阈值小于环空压力阈值这一要求,因此,通过本技术提供的自控阀操作使用方法能够结合当前装置参数和实际开采环境进行工作压力阈值的精密计算,以实现对环空压力的精确控制,进一步提高提高自控阀的自动控压能力,以避免因为环空压力过高导致的油层套管被挤毁的问题,同时也能够预防气井井下天然气水合物出现冰堵问题。

102.以上所述仅为本技术的可选实施例,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。