1.本发明涉及星载设备散热技术领域,尤其涉及一种电路板组件及星载计算机。

背景技术:

2.随着集成电路制造技术的发展,高性能集成电路芯片越来越多。随之带来的问题是星载高性能计算机的热耗变大。星载高性能计算机中的cpu、fpga、ddr、gpu等核心大功率元器件均有其特定的最高工作环境温度,当实际工作环境温度大于其最高工作温度时,这些核心器件会因为温度过高而降频,进而影响星载计算机的性能,导致系统不稳定。在散热条件十分恶劣的极端情况下甚至会导致元器件烧毁,造成星载计算机永久性损坏。

3.原有的散热方法在元器件的表面上增加导热硅和导热凸台进行散热,其具有以下弊端:

4.(1)导热凸台采用导热硅胶对元器件和凸台之间的空隙进行填补,由于加工精度问题,缝隙依然存在。

5.(2)导热凸台的设计耗时长。

6.(3)导热凸台只与外壳的很小一部分接触,接触面有限,为防止外壳局部过热,在设计外壳结构时需要做特殊处理,使其尽可能的达到均温效果,因而外壳的设计周期长且成本昂贵。

技术实现要素:

7.本发明要解决的技术问题是如何提高电路板散热效率及提高电路板上各元器件之间均温的效果,并最终优化星载计算机结构,本发明提供一种电路板组件及星载计算机。

8.根据本发明实施例提供的电路板组件,包括:

9.外壳,所述外壳限定出密闭容纳腔;

10.pcb板,设于所述密闭容纳腔内,所述pcb板上设有电子器件;

11.导热绝缘油,所述外壳与所述pcb板间的间隙由所述导热绝缘油填充,以使所述电子器件产生的热量经所述导热绝缘油传导至所述外壳。

12.根据本发明实施例所述的电路板组件,通过外壳限定出的容纳腔来设置pcb板,采用导热绝缘油作为导热媒介,充满容纳腔之后,绝缘油能够将元器件表面完全包裹,最大程度的增大散热面积,且有利于实现pcb上各部分均温的效果,同时取得了较高的热传导效率。

13.在本发明的一些实施例中,所述电路板组件还包括:

14.冷板,所述冷板与所述外壳连接,传导至所述外壳的热量传导至所述冷板。

15.根据本发明的一些实施例,所述外壳设有连通所述密闭容纳腔的注油口,用于向所述密闭容纳腔注入所述导热绝缘油。

16.在本发明的一些实施例中,所述外壳设有插接件,所述插接件与所述pcb板电连接。

17.根据本发明的一些实施例,所述插接件与所述pcb板之间的走线位于所述密闭容纳腔的内壁内。

18.在本发明的一些实施例中,所述插接件与所述pcb板之间通过导线连接,所述导线位于所述密闭容纳腔内。

19.根据本发明的一些实施例,所述电子器件与所述密闭容纳腔的顶壁之间设有导热组件,以将所述电子器件的热量传导至所述外壳。

20.在本发明的一些实施例中,所述导热组件包括:

21.导热凸台,所述导热凸台通过导热硅胶与所述电子器件连接,并与所述密闭容纳腔的内壁接触。

22.根据本发明的一些实施例,所述电子器件包括:cpu、fpga、gpu。

23.根据本发明实施例所述的星载计算机,包括本发明的一些实施例中所述的电路板组件。

附图说明

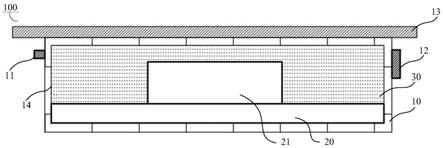

24.图1为根据本发明实施例一的电路板组件结构示意图;

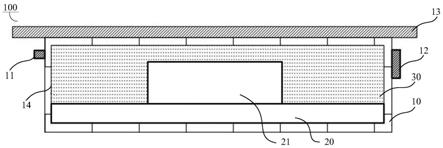

25.图2为根据本发明实施例二的电路板组件结构示意图。

26.附图标记:

27.电路板组件100

28.外壳10,注油口11,插接件12,冷板13,密闭容纳腔14

29.pcb板20,电子器件21,

30.导热绝缘油30,

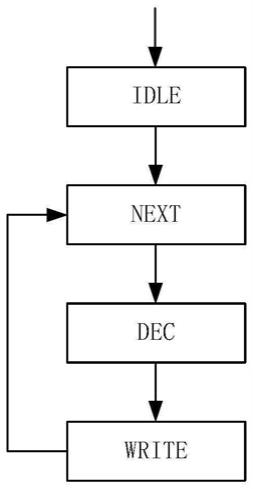

31.导热组件40,导热硅胶41,导热凸台42。

具体实施方式

32.为更进一步阐述本发明为达成预定目的所采取的技术手段及功效,以下结合附图及较佳实施例,对本发明进行详细说明如后。

33.本发明中说明书中对方法流程的描述及本发明说明书附图中流程图的步骤并非必须按步骤标号严格执行,方法步骤是可以改变执行顺序的。而且,可以省略某些步骤,将多个步骤合并为一个步骤执行,和/或将一个步骤分解为多个步骤执行。

34.本发明第一实施例,提供一种电路板组件100,如图1所示,包括:外壳10、pcb板20和导热绝缘油30,其中,外壳10限定出密闭容纳腔14,pcb板20设于密闭容纳腔14内,pcb板20上设有电子器件21,外壳10与pcb板20间的间隙由导热绝缘油30填充,以使电子器件21产生的热量经导热绝缘油30传导至外壳10。

35.根据本发明实施例的电路板组件100,通过外壳10限定出的容纳腔来设置pcb板20,采用导热绝缘油30作为导热媒介,充满容纳腔之后,导热绝缘油30能够将元器件表面完全包裹,在外壳10占据的体积不变的情况下,充分利用外壳10的表面积,将pcb板20发散的热量经由导热绝缘油30传递至外壳10,最大程度的增大散热面积,且有利于实现pcb板20上各部分均温的效果,同时相较于导热硅胶41而言取得了较高的热传导效率。

36.在本发明一些实施例中,如图1所示,电路板组件100还包括冷板13,冷板13与外壳

10连接,传导至外壳10的热量传导至冷板13,进而将pcb板20传导至外壳10的热量借由冷板13进一步向外传递。

37.在本发明一些实施例中,如图1所示,外壳10设有连通密闭容纳腔14的注油口11,用于向密闭容纳腔14注入导热绝缘油30。

38.在本发明实施例中,如图1所示,外壳10设有插接件12,插接件12与pcb板电连接。插接件12用于将星载计算机的接线甩出,并且通过设置插接件12,便于使用者根据插接件12快速安装各个pcb板20及电子器件21。

39.在本发明实施例中,如图1所示,插接件12与pcb板20之间的走线位于密闭容纳腔14的内壁内。当将插接件12的走线设于密闭容纳腔14的内壁内时,通过将插接件12与外壳10的一体化设计,减少了走线对密闭容纳腔14内部的干涉,提高pcb板20的安装效率,并且可以减少对密闭容纳腔14内的体积的占用,避免占用导热绝缘油30的体积,进而提升散热效率。

40.在本发明实施例中,如图1所示,插接件12与pcb板20之间通过导线连接,导线位于密闭容纳腔14内。当将插接件12的导线设于密闭容纳腔14内时,通过将导线和外壳10的分体式的设计,降低了外壳10的生产成本,也有利于通过不同的导线来适应不同的pcb板20,提高了本发明实施例提供的电路板组件100的泛用性。

41.在本发明实施例中,如图1所示,电子器件21包括:中央处理器(cpu)、现场可编程逻辑门阵列(fpga)、图形处理器(gpu)。

42.本实施例一将结合具体应用示例,对本实施例一进行阐述,需要指出的是,本实施例一中公开的技术细节用于解释本发明,并不用于唯一限定本发明。

43.下面通过具体实例,对本发明的实施例一的实施过程进行详细说明:

44.如图1所示,星载计算机pcb板20调式完成后,将其安装在密闭外壳10底面,引线通过插接件12甩出。之后安装外壳10其它部分,将外壳10密闭起来。密闭完成后向外壳10中注入高导热绝缘油30,电子器件21散发的热量通过高导热绝缘油传递到密闭外壳并均温。

45.星载计算机pcb电路板的尺寸为300mm*300mm,在其上搭载处理器、fpga、gpu,cpu尺寸为65mm*65mm,fpga尺寸为40mm*40mm,gpu尺寸为45mm*45mm。根据上述各器件的尺寸可得散热面积总计为7850mm2,而外壳10表面积为90000mm2,若使用传统散热结构,散热面积总计7850mm2仅占外壳10表面积90000mm2的8.72%,换言之,91.28%的散热面积被浪费掉了。而使用本散热结构,能够将外壳10的散热面积全部利用。

46.本发明第二实施例,如图2所示,提供一种电路板组件100,本实施例电路板组件100与第一实施例大致相同,区别在于电子器件21与密闭容纳腔14的顶壁之间设有导热组件40,以将电子器件21的热量传导至外壳10。

47.在本发明一些实施例中,如图2所示,导热组件40包括导热凸台42,导热凸台42通过导热硅胶41与电子器件21连接,并与密闭容纳腔14的内壁接触。值得说明的是,导热凸台42采用导热系数较高的金属,例如铜等金属制作,而导热硅胶41采用本领域常用的导热硅胶。

48.根据本发明第二实施例的电路板组件100,可以将带有导热组件40,即带有导热凸台42和导热硅胶41的传统pcb板,与本发明第一实施例结合,提高传统pcb板的散热能力,降低将传统pcb板的散热装置更换为本技术中电路板装置100所需的换装成本。

49.本发明第三实施例,提供一种星载计算机,其内部使用了本发明实施例中的电路板组件100。

50.根据本发明实施例的星载计算机,通过使用本发明实施例的电路板组件100,不必再考虑针对不同pcb板20采取不同散热结构的设计,以及为防止局部过热而对外壳10进行特殊散热结构设计,故能够缩短星载计算机的设计周期和制造周期,节约成本。

51.通过具体实施方式的说明,应当可对本发明为达成预定目的所采取的技术手段及功效得以更加深入且具体的了解,然而所附图示仅是提供参考与说明之用,并非用来对本发明加以限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。