1.本发明涉及发动机技术领域,更具体地说,本发明涉及一种高效油气分离装置。

背景技术:

2.曲轴箱窜气是指内燃机运转时,在压缩燃烧膨胀过程中,通过活塞组与气缸之间的间隙从燃烧室漏入曲轴箱内的可燃混合气和已燃气体。窜气进入曲轴箱会使曲轴箱温度升高,加大油底壳机油的蒸发,加上曲轴箱内部分零件采用飞溅润滑,飞溅润滑过程会产生油雾,这使得窜气除了含有残留的燃油和燃烧产生的废气、炭黑,还有不少的机油。窜气如果不能及时排出,窜气中的燃油蒸汽凝结,会使机油变质,导致润滑不良,从而引起零件磨损和机油耗增加;窜气若不能及时排出,曲轴箱压力过高时会引起发动机漏气、漏油。因此,内燃机曲轴箱需要通风系统来处理窜气,将窜气中的机油分离出来,同时维持曲轴箱压力在一个适当的范围内。在中国国内,2020年实施的国六排放法规提出了对发动机曲轴箱废气进行控制的要求,因此,采用合适的油气分离器将成为满足国六排放法规的首选方案。在国六排放法规的促进之下,国内市场主动式油气分离器必将崭露头角。但是现有油气分离装置均只采用滤芯过滤,很难满足油气分离需要。

3.中国专利201911408906.6,提供了一种油气分离器,包括上盖和滤芯,所述上盖包括压力调节阀、旁通阀和主体,所述压力调节阀和所述旁通阀分别与所述主体连接,所述压力调节阀包括扣盖、膜片和调节弹簧,扣盖、膜片和调节弹簧,所述扣盖与所述膜片连接,所述膜片与所述调节弹簧连接,所述主体包括出气管和上盖壳体,所述出气管一端与所述调节弹簧连接,另一端穿过所述上盖壳体,并伸出所述上盖壳体外,所述旁通阀包括上壳体、下壳体、旁通阀弹簧和阀芯,所述上壳体与所述下壳体连接,所述阀芯位于所述下壳体内,所述阀芯穿过所述旁通阀弹簧与所述上壳体连接。此专利中油气分离的本质是通过滤芯对油气进行分离,滤芯的过滤能力有限,致使滤芯的使用寿命有较大的限制,使用成本较高。

4.中国专利201920159663.6,提供了带曲轴箱压力调节装置的呼吸器及柴油发动机,一种带曲轴箱压力调节装置的呼吸器及柴油发动机,提供了一种油气分离器。所述带曲轴箱压力调节装置的呼吸器包括依次设置的气体混合区、油气分离区和回油区;气体混合区设有曲轴箱窜气气管和导流件;曲轴箱窜气气管连接有压力调节装置,压力调节装置在伸入曲轴箱窜气气管的部位设有缩减式流道;导流件向油气分离区方向延伸设有数个导流叶片;油气分离区设有油气分离器和过滤气体出口,导流叶片伸入油气分离器中流道内;回油区设有回油孔。此专利中油气分离的本质是通过滤芯对油气进行分离,滤芯的过滤能力有限,致使滤芯的使用寿命有较大的限制,使用成本较高,并且曲轴箱压力控制困难。

技术实现要素:

5.为了克服上述缺陷,本发明提供一种高效油气分离装置,具体采用如下的技术方案:

6.一种高效油气分离装置,包括:

7.分离下部件,所述分离下部件包括分离下端壳、滤芯过滤件和油液回流件,所述滤芯过滤件和所述油液回流件均设置在所述分离下端壳上;

8.分离上部件,其设置在所述分离下部件上,所述分离上部件包括上部安装件、负压密封件和压力调节件,所述上部安装件设置在所述分流下端壳上,所述负压密封件和所述压力调节件均设置在所述上部安装件上;

9.旋转件,其设置在所述分离下部件和分离上部件上,所述旋转件包括旋转动力件、旋转传动件和旋转冲击过滤件,所述旋转动力件设置在所述分离上部件上,所述旋转传动件设置在所述旋转动力件上,所述旋转冲击过滤件设置在所述分离下部件上;

10.其中:所述旋转动力件利用混合气体驱动,通过所述旋转传动件带动所述旋转冲击过滤件对混合气体进行一次过滤,并且通过向心力加快凝结油液向所述分离下端壳流动,同时甩出过滤附着的渣。

11.优选地,所述分离下端壳一端管内设置有滤芯安装板,所述分离下端壳上设置有排气管;所述滤芯过滤件包括油雾分离滤芯,所述油雾分离滤芯一端设置在所述滤芯安装板上,所述油雾分离滤芯外侧面与所述分离下端壳内壁保持一定间距。

12.优选地,所述油液回流件包括回流分隔槽、回流管和单向阀,所述回流分隔槽呈环形凹槽状,所述回流分隔槽外侧边连接在所述分离下端壳另一端面上,所述回流分隔槽内侧边用于支撑在所述油雾分离滤芯下端面。

13.优选地,所述回流管呈圆锥管状,所述回流管大头固定连接在所述回流分隔槽内侧边上;所述回流管侧壁上设置有安装孔,所述安装孔与所述回流分隔槽底贯通;所述单向阀包括第一单向阀和第二单向阀,所述第一单向阀设置在所述安装孔另一端内,所述第二单向阀设置在所述回流管小头内壁上。

14.优选地,所述上部安装件包括安装板、废气中继管、安装管和废气输入管,所述安装板紧固在所述分离下端壳一端面上,所述安装板一端面上设置有定位密封管;所述废气中继管另一端侧壁上设置有喷射贯穿孔,多个所述喷射贯穿孔均匀分布在所述废气中继管另一端侧壁上;所述废气中继管一端固定贯通嵌装在所述安装板上,并且通过所述喷射贯穿孔连通所述分离上部件和所述分离下部件;所述安装管侧壁上设置有调压贯穿孔,所述安装管一端贯通连接在所述安装板另一端面上,所述废气输入管一端贯通连接在所述安装管侧壁上。

15.优选地,所述负压密封件包括负压密封片、负压密封塞和负压密封压板,所述负压密封片通过所述负压密封压板压紧在所述安装管另一端上,所述负压密封塞设置在所述负压密封片圆心处。

16.优选地,所述压力调节件包括压力调节管、压力调节板、压力调节弹簧和压力调节塞,所述压力调节管一端设置在所述安装管上,并且所述压力调节管与所述调压贯穿孔贯通,同时所述压力调节管另一端管内设置有内螺纹;所述压力调节板嵌装在所述压力调节管一端内,所述压力弹簧设置在所述压力调节管内,所述压力调节塞外径设置有外螺纹,所述压力调节塞嵌装在所述压力调节管另一端内,并且所述外螺纹与所述内螺纹配合。

17.优选地,所述旋转动力件包括旋转固定管、复位弹簧、转轴、旋转叶片和磁力线圈,所述旋转固定管一端贯穿固定设置在所述废气输入管上,所述旋转固定管内设置有限位板,所述限位板上贯穿设置有第一轴承;所述旋转固定管另一端面上设置有第二轴承,所述

第二轴承内固定嵌装有轴向密封套;所述复位弹簧设置在所述旋转固定管内,并且所述复位弹簧位于所述限位板上,并且所述复位弹簧与所述限位板之间设置有第一推力球轴承;所述转轴上固定套装有支撑板,所述转轴一端设置有轴向滑动孔,所述轴向滑动孔轴线与所述转轴轴线重合,并且所述轴向滑动孔内设置有滑块;所述转轴一端先后穿过所述复位弹簧和所述第一轴承后通过所述支撑板悬吊在所述复位弹簧另一端上,并且所述支撑板与所述复位弹簧之间设置有第二推力球轴承,同时所述转轴另一端嵌装在所述轴向密封套内,所述转轴与所述轴向密封套之间能够保持轴向滑动密封;所述旋转叶片呈直角板状,所述旋转叶片一直角边固定设置在所述转轴另一端上,多片所述旋转叶片围绕所述转轴周向均匀分布;所述磁力线圈固定嵌装在所述旋转固定管内,并且套在所述磁力线圈内的所述转轴上设置有永磁铁。

18.优选地,所述旋转传动件包括传动杆、传动防护壳和第一传动轮,所述传动杆上设置有滑槽,所述传动杆一端嵌装在所述轴向滑动孔内,并且所述滑槽与所述滑块配合;所述传动防护壳圆心固定贯通设置在所述旋转固定管一端面上,并且所述传动防护壳侧面贯通连接在所述分离下端壳上;所述第一传动轮嵌装在所述传动防护壳内,并且所述第一传动轮中心固定设置在所述传动杆另一端上。

19.优选地,所述旋转冲击过滤件包括旋转固定架、第二传动轮、冲击滤芯和接渣管,所述旋转固定架设置在所述分离下端壳上,所述第二传动轮、所述冲击滤芯和所述接渣管均设置在所述旋转固定架上;所述旋转固定架呈圆环板状,所述旋转固定架一端面连接设置有第三推力球轴承,所述旋转固定架另一端面上设置有限位密封管,所述旋转固定架通过所述第三推力球轴承设置在所述滤芯安装板上;所述第二传动轮为齿环,所述第二传动轮固定套装在所述旋转固定架上,并且所述第二传动轮与所述第一传动啮合;所述限位密封管和所述定位密封管之间设置有旋转密封圈;所述冲击滤芯一端固定设置在所述旋转固定架上;所述接渣管包括第一接渣管和第二接渣管,所述第一接渣管和所述第二接渣管均设置在所述旋转固定架上;所述第一接渣管呈管状,所述第一接渣管上设置有第一中继贯穿孔;所述第二接渣管上设置有第二中继贯穿孔,所述第二接渣管另一端面封闭,所述第二接渣管另一端面上设置有漏液贯穿孔,所述漏液贯穿孔内设置有渣滤网。

20.本发明至少包括以下有益效果:

21.1)本发明高效油气分离装置设计思路新颖、结构简洁、混合气体分离效率高、能量消耗低和维护保养成本低;

22.2)本发明高效油气分离装置设置了分离下端壳、滤芯过滤件、油液回流件、上部安装件、负压密封件、压力调节件、旋转动力件、旋转传动件和旋转冲击过滤件,所述旋转动力件利用混合气体驱动,并且通过所述旋转传动件带动所述旋转冲击过滤件对混合气体进行一次除雾过滤凝结,所述旋转冲击过滤件利用向心力加快凝结油液向所述分离下端壳流动,并且甩出过滤过程中附着的杂质,提高所述旋转冲击过滤件使用寿命和保持一次过滤效率;经所述旋转冲击过滤件一次过滤后再经所述滤芯过滤件二次过滤,进一步提高对曲轴箱导出的混合气体过滤质量,并且由于所述旋转冲击过滤件一次过滤,有效提高了所述滤芯过滤件使用寿命,降低了维护保养次数和成本。

23.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

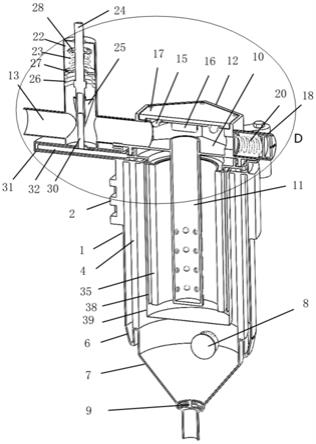

24.图1为本发明高效油气分离装置主视图;

25.图2为本发明高效油气分离装置前侧立体结构示意图;

26.图3为本发明高效油气分离装置俯视图;

27.图4为本发明高效油气分离装置后侧立体结构示意图;

28.图5为本发明高效油气分离装置图3中a

‑

a方向剖面主视图;

29.图6为本发明高效油气分离装置图5中c的局部放大图;

30.图7为本发明高效油气分离装置图3中a

‑

a方向剖面立体结构示意图;

31.图8为本发明高效油气分离装置图7中d的局部放大图;

32.图9为本发明高效油气分离装置图3中b

‑

b方向剖面立体结构示意图。

33.其中:1

‑

分离下端壳,2

‑

安装座,3

‑

滤芯安装板,4

‑

油雾分离滤芯,5

‑

排气管,6

‑

回流分隔槽,7

‑

回流管,8

‑

第一单向阀,9

‑

第二单向阀,10

‑

安装板,11

‑

废气中继管,12

‑

安装管,13

‑

废气输入管,14

‑

定位密封管,15

‑

负压密封片,16

‑

负压密封塞,17

‑

负压密封压板,18

‑

压力调节管,19

‑

压力调节板,20

‑

压力调节弹簧,21

‑

压力调节塞,22

‑

旋转固定管,23

‑

复位弹簧,24

‑

转轴,25

‑

旋转叶片,26

‑

磁力线圈,27

‑

限位板,28

‑

支撑板,29

‑

轴向滑动孔,30

‑

传动杆,31

‑

传动防护壳,32

‑

第一传动轮,33

‑

旋转固定架,34

‑

第二传动轮,35

‑

冲击滤芯,36

‑

第三推力球轴承,37

‑

限位密封管,38

‑

第一接渣管,39

‑

第二接渣管,40

‑

安装孔。

具体实施方式

34.以下将参照附图,通过实施例方式详细地描述本发明的技术方案。在此需要说明的是,对于这些实施例方式的说明用于帮助理解本发明,但并不构成对本发明的限定。

35.本文中术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,单独存在b,同时存在a和b三种情况,本文中术语“/和”是描述另一种关联对象关系,表示可以存在两种关系,例如,a/和b,可以表示:单独存在a,单独存在a和b两种情况,另外,本文中字符“/”,一般表示前后关联对象是一种“或”关系。

36.根据图1

‑

图9所示,一种高效油气分离装置,包括分离下部件、分离上部件和旋转件,所述分离上部件设置在所述分离下部件上,所述旋转件设置在所述分离下部件和分离上部件上。所述分离下部件包括分离下端壳1、滤芯过滤件和油液回流件,所述滤芯过滤件和所述油液回流件均设置在所述分离下端壳1上。所述分离下端壳1呈管状,所述分离下端壳1外侧壁上设置有安装座2,所述高效油气分离装置通过所述安装座2便于安装。所述分离下端壳1一端管内设置有滤芯安装板3,所述滤芯安装板3呈圆环板状,作为一种选择,所述滤芯安装板3通过第一螺钉紧固在所述分离下端壳1内,以便于更换所述滤芯过滤件。所述滤芯过滤件包括油雾分离滤芯4,所述油雾分离滤芯4一端设置在所述滤芯安装板3上。并且所述油雾分离滤芯4外侧面与所述分离下端壳1内壁保持一定间距,以便于过滤后的气体排出和便于凝结在所述分离下端壳1内壁的油液向下部流出。所述分离下端壳1上设置有排气管5,所述排气管5用于排出经两次过滤后的气体。所述油雾分离滤芯4用于二次过滤混合气体。

37.所述油液回流件包括回流分隔槽6、回流管7和单向阀,所述回流分隔槽6设置在分

离下端壳1上,所述回流管7设置在所述回流分隔槽6上,所述单向阀设置在所述回流管7上。所述回流分隔槽6呈环形凹槽状,所述回流分隔槽6外侧边连接在所述分离下端壳1另一端面上,并且所述回流分隔槽6轴线与所述分离下端壳1轴线重合。所述回流分隔槽6内侧边用于支撑在所述油雾分离滤芯4下端面,使得所述油雾分离滤芯4与所述分离下端壳1内壁之间空腔与其他空腔分隔。以促使经所述分离上部件进入的混合气体必须经过所述油雾分离滤芯4二次过滤后方可进入所述油雾分离滤芯4和所述分离下端壳1之间空腔排出,以提高混合气体净化可靠性。同时所述回流分隔槽6亦用于收集并且导出所述油雾分离滤芯4外侧面和所述分离下端壳1内测面凝结留下的油液。

38.所述回流管7呈圆锥管状,所述回流管7大头固定连接在所述回流分隔槽6内侧边上,并且所述回流管7轴线与所述回流分隔槽6轴线重合。所述回流管7侧壁上设置有安装孔40,所述安装孔40与所述回流分隔槽6底贯通。所述安装孔40一端封堵,所述回流分隔槽6内积聚的油液经安装孔40另一端流入所述回流管7内。所述单向阀包括第一单向阀8和第二单向阀9,所述第一单向阀8和所述第二单向阀9均设置在所述回流管7上。所述第一单向阀8设置在所述安装孔40另一端内,使得回流分隔槽6内油液仅能流向所述回流管7,并且能够防止回流管7内混合气体经所述回流分隔槽6流向所述分离下端壳1和所述油雾分离滤芯4之间排出,造成混合气体外泄。所述第二单向阀9设置在所述回流管7小头内壁上,所述第二单向阀9只准许所述回流管7内油液流出,防止所述回流管7外部空气进入所述回流管7内。

39.所述分离上部件包括上部安装件、负压密封件和压力调节件,所述上部安装件设置在所述分流下端壳上,所述负压密封件和所述压力调节件均设置在所述上部安装件上。所述上部安装件包括安装板10、废气中继管11、安装管12和废气输入管13,所述安装板10呈圆板状,所述安装板10圆心处设置有通气贯穿孔,所述安装板10一端面上设置有定位密封管14,所述定位密封管14轴线与所述安装板10轴线重合。所述安装板10通过第二螺钉紧固在所述分离下端壳1一端面上。所述废气中继管11一端面开放,另一端面封闭,所述废气中继管11另一端侧壁上设置有喷射贯穿孔,三十二个所述喷射贯穿孔均匀分布在所述废气中继管11另一端侧壁上。所述废气中继管11一端固定嵌装在所述通气贯穿孔内,并且通过所述喷射贯穿孔连通所述分离上部件和所述分离下部件。所述安装管12呈六边形管状,所述安装管12侧壁上设置有调压贯穿孔,所述安装管12一端贯通连接在所述安装板10另一端面上。所述废气输入管13一端贯通连接在所述安装管12侧壁上。

40.所述负压密封件包括负压密封片15、负压密封塞16和负压密封压板17,所述负压密封片15通过所述负压密封压板17压紧在所述安装管12另一端上,所述负压密封塞16直径与所述废气中继管11内径相同,所述负压密封塞16设置在所述负压密封片15圆心处。当所述安装管12内压强降低至预定值时,所述负压密封片15将带着所述负压密封塞16向所述安装管12一端移动,直至负压密封塞16塞在所述废气中继管11一端,以防止所述分离下部件内气体倒流入曲轴箱。

41.所述压力调节件包括压力调节管18、压力调节板19、压力调节弹簧20和压力调节塞21,所述压力调节管18一端设置在所述安装管12上,并且所述压力调节管18与所述调压贯穿孔贯通,同时所述压力调节管18另一端管内设置有内螺纹。所述压力调节板19嵌装在所述压力调节管18一端内,所述压力弹簧设置在所述压力调节管18内,并且所述压力调节弹簧20一端与所述压力调节板19连接,所述压力调节塞21外径设置有外螺纹,所述压力调

节塞21嵌装在所述压力调节管18另一端内,并且所述外螺纹与所述内螺纹配合。当所述分离上部件内压强超过预定值后,将从所述调压贯穿孔推开所述压力调节板19进行泄压,以防止压强过大损坏内部零件。

42.所述旋转件包括旋转动力件、旋转传动件和旋转冲击过滤件,所述旋转动力件设置在所述分离上部件上,所述旋转传动件设置在所述旋转动力件上,所述旋转冲击过滤件设置在所述分离下部件上。所述旋转动力件包括旋转固定管22、复位弹簧23、转轴24、旋转叶片25和磁力线圈26,所述旋转固定管22设置在所述上部安装件上,所述复位弹簧23和所述磁力线圈26均设置在所述旋转固定管22上,所述转轴24设置在所述复位弹簧23上,所述旋转叶片25设置在所述转轴24上。所述旋转固定管22一端贯穿固定设置在所述废气输入管13上,所述旋转固定管22内设置有限位板27,所述限位板27中心处贯穿设置有第一轴承。所述旋转固定管22另一端面中心处设置有第二轴承,所述第二轴承内固定嵌装有轴向密封套。所述复位弹簧23设置在所述旋转固定管22内,并且所述复位弹簧23位于所述限位板27上,并且所述复位弹簧23与所述限位板27之间设置有第一推力球轴承。所述转轴24上固定套装有支撑板28,所述转轴24一端设置有轴向滑动孔29,所述轴向滑动孔29轴线与所述转轴24轴线重合,并且所述轴向滑动孔29内设置有滑块。所述转轴24一端先后穿过所述复位弹簧23和所述第一轴承后通过所述支撑板28悬吊在所述复位弹簧23另一端上,并且所述支撑板28与所述复位弹簧23之间设置有第二推力球轴承,同时所述转轴24另一端嵌装在所述轴向密封套内,所述转轴24与所述轴向密封套之间能够保持轴向滑动密封。所述旋转叶片25呈直角板状,所述旋转叶片25一直角边固定设置在所述转轴24另一端上,所述旋转叶片25设置有八片,八片所述旋转叶片25围绕所述转轴24周向均匀分布。所述磁力线圈26固定嵌装在所述旋转固定管22内,并且套在所述磁力线圈26内的所述转轴24上设置有永磁铁,所述永磁铁能够增加所述磁力线圈26对所述转轴24轴向推力,进而控制所述旋转叶片25进入所述废气输入管13内,利用流过的混合气体推动所述转轴24旋转,所述转轴24通过所述旋转传动件带动所述旋转冲击过滤件对废气进行一次过滤。

43.所述旋转传动件包括传动杆30、传动防护壳31和第一传动轮32,所述传动杆30设置在所述转轴24上,所述传动防护壳31设置在所述旋转固定管22上,所述第一传动轮32设置在所述传动杆30上。所述传动杆30上设置有滑槽,所述传动杆30一端嵌装在所述轴向滑动孔29内,并且所述滑槽与所述滑块配合。使得所述传动杆30能够在所述轴向滑动孔29内轴向滑动。所述传动防护壳31圆心固定贯通设置在所述旋转固定管22一端面上,并且所述传动防护壳31侧面贯通连接在所述分离下端壳1上。所述第一传动轮32嵌装在所述传动防护壳31内,并且所述第一传动轮32中心固定设置在所述传动杆30另一端上。使得所述传动杆30能够传动所述第一传动轮32转动。

44.所述旋转冲击过滤件包括旋转固定架33、第二传动轮34、冲击滤芯35和接渣管,所述旋转固定架33设置在所述分离下端壳1上,所述第二传动轮34、所述冲击滤芯35和所述接渣管均设置在所述旋转固定架33上。所述旋转固定架33呈圆环板状,所述旋转固定架33一端面连接设置有第三推力球轴承36,所述旋转固定架33另一端面上设置有限位密封管37,所述旋转固定架33通过所述第三推力球轴承36设置在所述滤芯安装板3上。所述第二传动轮34为齿环,所述第二传动轮34固定套装在所述旋转固定架33上,并且所述第二传动轮34与所述第一传动啮合。所述限位密封管37和所述定位密封管14之间设置有旋转密封圈,所

述旋转密封圈能够使所述限位密封管37和所述定位密封管14之间旋转密封。所述冲击滤芯35为钢丝网滤芯,作为一种选择,所述冲击滤芯35内可填充冲击棉,所述冲击滤芯35一端固定设置在所述旋转固定架33上。由所述喷射贯穿孔喷射出的混合气体将直接喷射在所述冲击滤芯35上,由于所述冲击滤芯35随所述旋转固定架33转动,将提高所述冲击滤芯35对混合气体的凝结除雾效果和除渣效果,黏附在所述冲击滤芯35上的凝结油和渣,受离心力作用将甩向所述接渣管,并通过所述接渣管将凝结油流向所述回流管7内。所述接渣管包括第一接渣管38和第二接渣管39,所述第一接渣管38和所述第二接渣管39均设置在所述旋转固定架33上。所述第一接渣管38呈管状,所述第一接渣管38内径大于所述冲击滤芯35外径,所述第一接渣管38上设置有第一中继贯穿孔,三十个所述第一中继贯穿孔均匀分布,经所述冲击滤芯35一次过滤后的气体将通过所述第一中继贯穿孔进入所述第二接渣管39内。所述第二接渣管39内径大于所述第一接渣管38外径,所述第二接渣管39上设置有第二中继贯穿孔,三十个所述第二中继贯穿孔均匀分布,并且所述第二中继贯穿孔轴线与所述第一中继贯穿孔轴线均不重合,使得所述第二中继贯穿孔与所述第一中继贯穿孔错位分布。防止所述冲击滤芯35旋转过程中将凝结油和渣经所述第一中继贯穿孔和所述第二中继贯穿孔甩向所述油雾分离滤芯4,造成油雾分离滤芯4更换频繁。所述第二接渣管39另一端面封闭,所述第二接渣管39另一端面上设置有漏液贯穿孔,所述漏液贯穿孔内设置有渣滤网,所述渣滤网能够穿过凝结油流向所述回流管7,并且能够将渣积累在所述第二接渣管39内,提高油雾分离滤芯4使用寿命。

45.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。