1.本发明涉及一种燃气轮机负荷控制装置及方法,尤其涉及一种燃气轮机快速增减负荷控制装置及方法。

背景技术:

2.燃气轮机的能源综合利用效率高,其使用燃料为清洁能源,无烟尘和so2排放,设备可靠性高。同时,燃气轮机运行灵活,可适应各种发电需求,并且具备稳健的调控能力,包括满足健壮性前提下的快速启动、快速加载、快速变负荷以及深度调峰的能力等。近年来,随着燃气轮机技术的发展,燃气轮机的功率越来越大,燃气轮机单机功率已经大于500mw,变负荷速率已经达到了88mw/min。

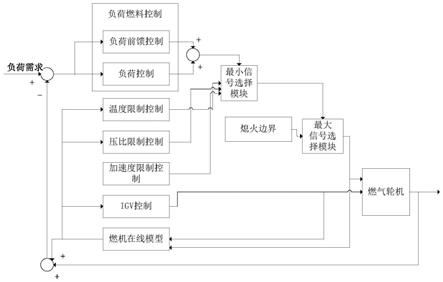

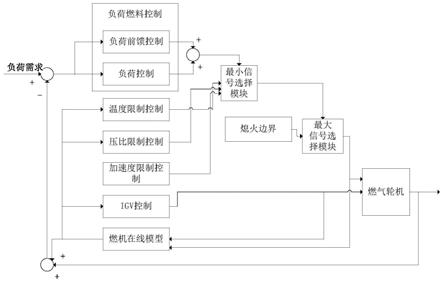

3.传统燃气轮机的负荷控制通常采用“min

‑

max”多回路控制方案。具体来说,燃气轮机在负荷调节过程中,燃料控制由负荷控制回路进行主控,并且和加速度限制控制回路、温度限制控制和压比限制控制回路计算出的燃料量送入“min”门进行低选。另外,整个控制回路以熄火边界作为下限,防止燃料量瞬态过低,而发生熄火。进而通过将熄火边界与“min”门选择出来的燃料量同时输入到“max”门进行一个高选,从而实现对燃料量的多回路控制。

4.传统“min

‑

max”多回路控制方案存在以下缺点:

5.(1)由于燃气轮机的容腔效益,温度、压力等“时滞”信号无法真实反应出快速增减负荷时燃气轮机的状态,从而导致燃料量的快速变化被抑制;

6.(2)“min

‑

max”多回路控制方案为保守设计,其基于燃气轮机的最坏情况来考虑,牺牲了燃气轮机的灵活性来保证安全裕度;

7.(3)系统依赖pid控制器闭环调节,无法快速响应燃气轮机的动态特性。

8.专利cn1112190a公开了燃气轮机装置及其控制装置。控制装置包括起动控制装置、加速度控制装置、速度/负载控制装置、负载限制装置、废气温度控制装置,并从以上五个控制装置的输出控制信号中选择最小信号。其预先将离心式压缩机的旁通阀与燃料流需要量的关系存储在控制系统中,当负载突然变化时,离心式压缩机旁通阀的开度可快速进行响应,使离心式压缩机的排气压力限制在低于其上限值的范围上,从而使得燃气轮机可工作在所需转速的范围中,提高使燃气轮机装置的可靠性。专利cn1112190a公开了包括加速度控制、负载限制以及废气温度控制等多回路控制装置,并且公开了负荷变化时离心式压缩机旁通阀的快速响应方法,但是专利并不涉及对燃料量进行控制以响应负荷的快速变化,也不涉及对负荷的检测以及对温度和压力的计算。

9.专利cn102256869a公开了船舶内燃发动机的控制设备,包括反馈控制部和前馈控制部,反馈控制部基于给定的推进器的目标转数与实际转数之间的差来控制喷射到内燃发动机的基础燃料量,前馈控制部基于总体动力输出和推进器的转数来计算喷射到内燃发动机的燃料量的修正量。通过从反馈控制部计算的基础燃料量中减去由前馈部获得的修正量来对基础燃料量进行修正,防止由于船舶负载的迅速变化而导致的船舶速度的迅速变化。该专利公开了燃料量的控制方法,但仅仅用于负载突然降低的情况,也并不涉及通过负荷、

温度、加速度等多回路对燃料量进行控制。

技术实现要素:

10.本发明的主要目的在于提供一种,以解决现有技术中的问题。

11.为了实现上述目的,根据本发明的一个方面,提供了一种燃气轮机负荷控制装置,包括负荷燃料控制模块,所述负荷燃料控制模块根据负荷需求生成预输入燃料量,其特征在于,

12.所述负荷燃料控制模块包括负荷前馈控制模块和负荷控制模块,所述负荷前馈控制模块根据负荷需求生成第一燃料量,所述负荷控制模块根据负荷需求生成第二燃料量,所述第一燃料量由所述负荷前馈控制模块根据预设定的负荷与燃料量的关系直接生成,所述第二燃料量由所述负荷控制模块根据所述预设定的负荷与燃料量的关系、通过反馈控制生成,所述负荷燃料控制模块将所述第一燃料量和所述第二燃料量的加和确定为所述预输入燃料量。

13.进一步的,所述燃气轮机负荷控制装置还包括与表征参数相关的多个限制保护模块和最小信号选择模块,所述多个限制保护模块分别根据各自的表征参数生成多个燃料量,所述最小信号选择模块将所述多个燃料量与所述预输入燃料量中的最小数值确定为最小燃料量。

14.进一步的,所述燃气轮机负荷控制装置还包括熄火边界模块和最大信号选择模块,所述熄火边界模块根据熄火边界生成熄火边界燃料量,所述最大信号选择模块将所述熄火边界燃料量和最小燃料量的较大值确定为最大燃料量,作为用于燃气轮机的输入燃料量。

15.进一步的,所述燃气轮机负荷控制装置还包括igv控制模块,所述igv控制模块用于控制所述燃气轮机的igv角度。

16.进一步的,所述燃气轮机负荷控制装置还包括燃机在线模型模块,所述燃机在线模型模块设置根据所述输入燃料量和/或igv角度确定出燃气轮机的部分表征参数并调整所述限制保护模块的表征参数。

17.进一步的,所述表征参数包括温度、压力、压比、加速度中的一项或者多项。

18.进一步的,所述多个限制保护模块包括温度限制控制模块、压比限制控制模块,所述温度限制控制模块根据温度限制生成第三燃料量,所述压比限制控制模块根据压比限制生成第四燃料量,所述最小信号选择模块输出最小燃料量,所述最小燃料量为所述预输入燃料量、所述第三燃料量和所述第四燃料量的最小值。

19.进一步的,所述燃气轮机负荷控制装置还包括加速度限制控制模块,所述加速度限制模块根据加速度限制生成第五燃料量,所述最小燃料量为所述预输入燃料量、所述第三燃料量、所述第四燃料量和所述第五燃料量的最小值。

20.进一步的,所述燃气轮机包括压气机和透平,所述燃气轮机的部分表征参数包括透平入口温度、压气机出口压力和/或透平出口温度,所述燃机在线模型模块根据所述预输入燃料量和/或所述igv角度,生成所述透平入口温度、压气机出口压力和/或透平出口温度,所述透平入口温度、压气机出口压力和/或透平出口温度用于调整所述温度限制控制模块、压比限制控制模块和/或igv控制模块。

21.进一步的,所述燃机在线模型模块使用传递函数构造燃机在线模型,计算公式为:

[0022][0023][0024][0025][0026]

公式中,j为燃气轮机转子惯量,w为角加速度,m

t

为燃气轮机透平转矩,m

c

为燃气轮机压气机转矩,m

l

为燃气轮机负载转矩,为透平入口燃气温度的变化的拉普拉斯变换值,为透平出口燃气温度变化的拉普拉斯变换值,为压气机出口压力的变化的拉普拉斯变换值,x

n

为燃气轮机状态参数组,x

b

为燃气轮机燃烧量b的相对变换的拉普拉斯变换。

[0027]

进一步的,所述预设定的负荷与燃料量的关系为负荷与燃料量的插值表,所述插值表定义了不同规定负荷下的燃料量需求。

[0028]

进一步的,所述规定负荷为呈等差数列的离散点。

[0029]

进一步的,所述规定负荷为10%

‑

100%额定负荷区间内的9个点。

[0030]

进一步的,所述负荷前馈控制模块获取所述燃气轮机的实测负荷,所述负荷前馈控制模块根据所述实测负荷和所述负荷需求在所述插值表中读取得到目标燃料量,所述目标燃料量为所述插值表中位于所述实测负荷与所述负荷需求之间的、且最接近所述实测负荷的所述规定负荷对应的所述燃料量需求,所述第一燃料量为所述目标燃料量的50

‑

90%。

[0031]

进一步的,所述第二燃料量为所述负荷控制模块根据所述目标燃料量的10

‑

50%进行反馈控制所得到。

[0032]

进一步的,所述反馈控制为pi控制。

[0033]

进一步的,所述第一燃料量为所述目标燃料量的70%,所述第二燃料量为所述负荷控制模块根据所述目标燃料量的30%进行反馈控制所得到。

[0034]

一种燃气轮机负荷控制方法,包括负荷燃料控制步骤,在所述负荷燃料控制步骤中,根据负荷需求生成预输入燃料量,其特征在于,

[0035]

所述负荷燃料控制步骤包括负荷前馈控制步骤和负荷控制步骤,在所述负荷前馈控制步骤中,根据负荷需求生成第一燃料量,在所述负荷控制步骤中根据负荷需求生成第二燃料量,所述第一燃料量根据预设定的负荷与燃料量的关系直接生成,所述第二燃料量根据所述预设定的负荷与燃料量的关系、通过反馈控制生成,所述第一燃料量和所述第二燃料量的加和确定为所述预输入燃料量。

[0036]

进一步的,还包括与表征参数相关的多个限制保护步骤和最小信号选择步骤,在所述多个限制保护步骤中,分别根据各自的表征参数生成多个燃料量,在所述最小信号选择步骤中将所述多个燃料量与所述预输入燃料量中的最小数值确定为最小燃料量。

[0037]

进一步的,还包括熄火边界控制步骤和最大信号选择步骤,在所述熄火边界控制步骤中,根据熄火边界生成熄火边界燃料量,在所述最大信号选择步骤中,将所述熄火边界燃料量和最小燃料量的较大值确定为最大燃料量,作为用于燃气轮机的输入燃料量。

[0038]

进一步的,还包括igv控制步骤,在所述igv控制步骤中控制所述燃气轮机的igv角

度。

[0039]

进一步的,还包括燃机在线模型控制步骤,在所述燃机在线模型控制步骤中,设置根据所述输入燃料量和/或igv角度确定出燃气轮机的部分表征参数并调整在所述限制保护步骤中使用的表征参数。

[0040]

进一步的,所述表征参数包括温度、压力、压比、加速度中的一项或者多项。

[0041]

进一步的,所述多个限制保护步骤包括温度限制控制步骤、压比限制控制步骤,在所述温度限制控制步骤中根据温度限制生成第三燃料量,在所述压比限制控制步骤中根据压比限制生成第四燃料量,在所述最小信号选择步骤中输出最小燃料量,所述最小燃料量为所述预输入燃料量、所述第三燃料量和所述第四燃料量的最小值。

[0042]

进一步的,还包括加速度限制控制步骤,在所述加速度限制步骤中根据加速度限制生成第五燃料量,所述最小燃料量为所述预输入燃料量、所述第三燃料量、所述第四燃料量和所述第五燃料量的最小值。

[0043]

进一步的,所述燃气轮机包括压气机和透平,所述燃气轮机的部分表征参数包括透平入口温度、压气机出口压力和/或透平出口温度,在所述燃机在线模型控制步骤中根据所述预输入燃料量和/或所述igv角度,生成所述透平入口温度、压气机出口压力和/或透平出口温度,所述透平入口温度、压气机出口压力和/或透平出口温度用于调整所述温度限制控制步骤、压比限制控制步骤和/或igv控制步骤。

[0044]

进一步的,所述燃机在线模型控制步骤中使用传递函数构造燃机在线模型,计算公式为:

[0045][0046][0047][0048][0049]

公式中,j为燃气轮机转子惯量,w为角加速度,m

t

为燃气轮机透平转矩,m

c

为燃气轮机压气机转矩,m

l

为燃气轮机负载转矩,为透平入口燃气温度的变化的拉普拉斯变换值,为透平出口燃气温度变化的拉普拉斯变换值,为压气机出口压力的变化的拉普拉斯变换值,x

n

为燃气轮机状态参数组,x

b

为燃气轮机燃烧量b的相对变换的拉普拉斯变换。

[0050]

进一步的,所述预设定的负荷与燃料量的关系为负荷与燃料量的插值表,所述插值表定义了不同规定负荷下的燃料量需求。

[0051]

进一步的,所述规定负荷为呈等差数列的离散点。

[0052]

进一步的,所述规定负荷为10%

‑

100%额定负荷区间内的9个点。

[0053]

进一步的,在所述负荷前馈控制步骤中获取所述燃气轮机的实测负荷,根据所述实测负荷和所述负荷需求在所述插值表中读取得到目标燃料量,所述目标燃料量为所述插值表中位于所述实测负荷与所述负荷需求之间的、且最接近所述实测负荷的所述规定负荷对应的所述燃料量需求,所述第一燃料量为所述目标燃料量的50

‑

90%。

[0054]

进一步的,所述第二燃料量为在所述负荷控制步骤中根据所述目标燃料量的10

‑

50%进行反馈控制所得到。

[0055]

进一步的,所述反馈控制为pi控制。

[0056]

进一步的,所述第一燃料量为所述目标燃料量的70%,所述第二燃料量为在所述负荷控制步骤中根据所述目标燃料量的30%进行反馈控制所得到。

[0057]

应用本发明的技术方案,通过设置负荷前馈控制模块和负荷控制模块生成快速增减负荷燃料量,可实现对大功率燃气轮机进行快速负荷调节;改善了原有控制系统的动态特性,燃气轮机在响应负荷变化时灵活性更高;该装置计算量少并且不用大幅改变原有控制器结构,工程实施便利。

附图说明

[0058]

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0059]

图1示出了根据本发明的燃气轮机负荷控制装置架构图。

具体实施方式

[0060]

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

[0061]

以下结合具体实施例对本发明作进一步详细描述,这些实施例不能理解为限制本发明所要求保护的范围。

[0062]

实施例1

[0063]

图1为燃气轮机负荷控制装置结构示意图,燃气轮机负荷控制装置包括负荷燃料控制模块,负荷燃料控制模块可根据负荷需求生成预输入燃料量。

[0064]

其中,负荷燃料控制模块包括负荷前馈控制模块和负荷控制模块,负荷前馈控制模块可获取燃气轮机的实测负荷,并根据实测负荷快速生成第一燃料量;负荷控制模块通过反馈控制第二燃料量,反馈控制的具体方法不做具体限定,例如,反馈控制可以采用pi控制器、pid控制器和神经网络控制器等,本实施例中示例性的采用pi控制器。第一燃料量和第二燃料量的加和为预输入燃料量。通过设置负荷前馈控制模块获取实测负荷并对负荷变化快速进行燃料量调整,避免由于单独使用pid等控制器,系统无法快速响应燃气轮机的动态特性。

[0065]

具体来说,第一燃料量根据预设定的负荷与燃料量的关系由负荷前馈控制模块直接生成,所述直接生成为根据负荷与燃料量的对应关系生成,而不采用pi、pid等反馈控制等方法生成;第二燃料量由负荷控制模块根据预设定的负荷与燃料量的关系由反馈控制生成。本实施例中,预设定的负荷与燃料量的关系为负荷与燃料量的插值表,该插值表定义了不同规定负荷下的燃料量需求。规定负荷为呈等差数列的离散点,例如,规定负荷为10%

‑

100%额定负荷区间内的9个点。

[0066]

在确认第一燃料量和第二燃料量时,负荷前馈控制模块首先获取燃气轮机的实测负荷,然后根据实测负荷和负荷需求在插值表中读取得到目标燃料量,并且根据目标燃料量获得第一燃料量和第二燃料量。其中,目标燃料量为插值表中位于实测负荷与负荷需求之间的、且最接近实测负荷的规定负荷对应的燃料量需求。第一燃料量为目标燃料量的50

‑

90%;第二燃料量为基于目标燃料量的10

‑

50%由反馈控制生成。举例来说,第一燃料量可以为目标燃料量的70%,第二燃料量可以为基于目标燃料量的30%由反馈控制生成。

[0067]

通过将燃料量进行分解,并通过负荷前馈控制模块和pi控制器分别生成和控制,打破了传统pi控制器或pid控制器对燃料量进行主控的方案,实现对燃气轮机增减负荷的快速响应。

[0068]

在本实施例中,燃气轮机负荷控制装置还包括温度限制控制模块、压比限制控制模块和最小信号选择模块。其中,温度限制控制模块可根据温度限制生成第三燃料量;压比限制控制模块可根据压比限制生成第四燃料量;最小信号选择模块输出最小燃料量。最小燃料量为预输入燃料量、第三燃料量和第四燃料量的最小值。本实施例中,温度限制主要包括对透平入口温度和透平出口温度等的限制;压比限制主要包括对燃气轮机压气机增压比的限制。最小信号选择模块通过对温度限制控制模块和压比限制控制模块生成的燃料量进行低选,确保燃气轮机安全稳定的工作。通过设置温度限制控制模块、压比限制控制模块以及最小信号选择模块实现了多回路控制,保证燃气轮机安全稳定的工作。

[0069]

此外,燃气轮机负荷控制装置还包括加速度限制控制模块,加速度限制模块根据加速度限制生成第五燃料量。在本实施例中,加速度限制为对燃气轮机转子加速度的限制。当燃气轮机负荷控制装置增设加速度限制控制模块时,最小燃料量为预输入燃料量、第三燃料量、第四燃料量和第五燃料量的最小值。通过设置加速度限制控制模块进一步提高多回路控制系统的安全稳定性。

[0070]

在该实施例中,燃气轮机负荷控制装置还包括熄火边界模块和最大信号选择模块,熄火边界模块根据熄火边界生成第六燃料量,整个控制回路均以熄火边界作为下限,防止燃料量瞬态过低,而发生熄火。最大信号选择模块输出燃气轮机的输入燃料量,输入燃料量为第六燃料量和最小燃料量的较大值。通过最大信号选择模块将熄火边界与最小燃料量进行高选,避免出现熄火,保证燃气轮机安全稳定运行。

[0071]

另外,燃气轮机负荷控制装置还包括igv控制模块,igv控制模块用于控制燃气轮机的igv角度,从而控制压气机进气流量,与燃料量控制模块并行工作,实现对负荷变化的响应。

[0072]

在该申请的又一个实施例中,燃气轮机负荷控制装置还包括燃机在线模型模块,燃机在线模型模块根据输入燃料量和igv角度,实时计算生成透平入口温度、压气机出口压力和/或透平出口温度。通过设置在线模型模块对透平入口温度、压气机出口压力和/或透平出口温度的实测值进行补偿,消除快速负荷调节时压力和温度的“时滞”效应,从而进一步提高负荷快速变化响应的准确性。经过补偿调整的透平入口温度、压气机出口压力和/或透平出口温度用于调整温度限制控制模块、压比限制控制模块和/或igv控制模块,从而防止因为温度和压比的过度保护而导致负荷无法快速变化,同时快速调节igv角度。

[0073]

具体来说,轮机在线模型模块使用传递函数构造燃机在线模型,计算公式为:

[0074][0075][0076][0077]

[0078]

公式中,j为燃气轮机转子惯量,w为角加速度,m

t

为燃气轮机透平转矩,m

c

为燃气轮机压气机转矩,m

l

为燃气轮机负载转矩,为透平入口燃气温度的变化的拉普拉斯变换值,为透平出口燃气温度变化的拉普拉斯变换值,为压气机出口压力的变化的拉普拉斯变换值,x

n

为燃气轮机状态参数组,x

b

为燃气轮机燃烧量b的相对变换的拉普拉斯变换。

[0079]

轮机在线模型模块通过燃气轮机参数计算获得透平入口燃气温度透平出口燃气温度以及压气机出口压力对实测值进行补偿,消除快速负荷调节时压力和温度的“时滞”效应,提高燃气轮机调整的灵活性。

[0080]

本实施例中燃气轮机负荷控制装置通过负荷燃料控制模块、温度限制控制模块、压比限制控制模块以及加速度限制控制模块分别获得燃料量数值,并通过最小信号选择模块进行燃料量低位选择,另外,最大信号选择模块对熄火边界模块生成的燃料量和最小信号选择模块输出的燃料量进行高位选择,获得燃气轮机燃料量,将最终燃料量数值发送到燃气轮机;燃机在线模型模块实时计算生成透平入口温度、压气机出口压力和透平出口温度,对实测值进行补偿;另外联合igv控制模块,实现对燃气轮机的燃料量和igv角度进行快速调整,以适应负荷快速变化。

[0081]

实施例2

[0082]

燃气轮机负荷控制装置包括负荷燃料控制模块,负荷燃料控制模块可根据负荷需求生成预输入燃料量。

[0083]

其中,负荷燃料控制模块包括负荷前馈控制模块和负荷控制模块,负荷前馈控制模块可获取燃气轮机的实测负荷,并根据实测负荷快速生成第一燃料量;负荷控制模块通过反馈控制生成第二燃料量,反馈控制不做具体限定,例如,反馈控制可以使用pi控制器和pid控制器。第一燃料量和第二燃料量的加和为预输入燃料量。通过设置负荷前馈控制模块获取实测负荷并对负荷变化快速进行燃料量调整,避免由于单独使用pid控制器,系统无法快速响应燃气轮机的动态特性。

[0084]

具体来说,第一燃料量根据预设定的负荷与燃料量的关系由负荷前馈控制模块直接生成,所述直接生成为根据负荷与燃料量的对应关系生成,而不采用pi、pid等反馈控制等方法生成;第二燃料量由负荷控制模块根据预设定的负荷与燃料量的关系由反馈控制生成。本实施例中,预设定的负荷与燃料量的关系为负荷与燃料量的插值表,该插值表定义了不同规定负荷下的燃料量需求。规定负荷为呈等差数列的离散点,例如,规定负荷为10%

‑

100%额定负荷区间内的9个点。

[0085]

在确认第一燃料量和第二燃料量时,负荷前馈控制模块首先获取燃气轮机的实测负荷,然后根据实测负荷和负荷需求在插值表中读取得到目标燃料量,并且根据目标燃料量获得第一燃料量和第二燃料量。其中,目标燃料量为插值表中位于实测负荷与负荷需求之间的、且最接近实测负荷的规定负荷对应的燃料量需求。第一燃料量为目标燃料量的50

‑

90%;第二燃料量基于目标燃料量的10

‑

50%由反馈控制生成。举例来说,第一燃料量为目标燃料量的70%,第二燃料量基于目标燃料量的30%由反馈控制生成。

[0086]

通过将燃料量进行分解,并通过负荷前馈控制模块和pi控制器分别生成和控制,打破了传统pi控制器对燃料量进行主控的方案,实现对燃气轮机增减负荷的快速响应。

[0087]

在该申请的一个实施例中,燃气轮机负荷控制装置还包括温度限制控制模块、压比限制控制模块和最小信号选择模块。其中,温度限制控制模块可根据温度限制生成第三燃料量;压比限制控制模块可根据压比限制生成第四燃料量;最小信号选择模块输出最小燃料量。最小燃料量为预输入燃料量、第三燃料量和第四燃料量的最小值。本实施例中,温度限制主要包括对透平入口温度和透平出口温度的限制;压比限制主要包括对燃气轮机压气机增压比的限制。最小信号选择模块通过对温度限制控制模块和压比限制控制模块生成的燃料量进行低选,确保燃气轮机安全稳定的工作。通过设置温度限制控制模块、压比限制控制模块以及最小信号选择模块实现了多回路控制,保证燃气轮机安全稳定的工作。

[0088]

进一步的,燃气轮机将上述最小燃料量作为输入燃料量控制燃气轮机工作。

[0089]

另外,燃气轮机负荷控制装置还包括igv控制模块,igv控制模块用于控制燃气轮机的igv角度,从而控制压气机进气流量,与燃料量控制模块并行工作,实现对负荷变化的响应。

[0090]

在该申请的再一个实施例中,燃气轮机负荷控制装置还包括燃机在线模型模块,燃机在线模型模块根据输入燃料量和igv角度,实时计算生成透平入口温度、压气机出口压力和透平出口温度。通过设置在线模型模块对透平入口温度、压气机出口压力和透平出口温度的实测值进行补偿,消除快速负荷调节时压力和温度的“时滞”效应,从而进一步提高负荷快速变化响应的准确性。经过补偿调整的透平入口温度、压气机出口压力和透平出口温度用于调整温度限制控制模块、压比限制控制模块和igv控制模块,从而防止因为温度和压比的过度保护而导致负荷无法快速变化,同时快速调节igv角度。

[0091]

具体来说,轮机在线模型模块使用传递函数构造燃机在线模型,计算公式为:

[0092][0093][0094][0095][0096]

公式中,j为燃气轮机转子惯量,w为角加速度,m

t

为燃气轮机透平转矩,m

c

为燃气轮机压气机转矩,m

l

为燃气轮机负载转矩,为透平入口燃气温度的变化的拉普拉斯变换值,为透平出口燃气温度变化的拉普拉斯变换值,为压气机出口压力的变化的拉普拉斯变换值,x

n

为燃气轮机状态参数组,x

b

为燃气轮机燃烧量b的相对变换的拉普拉斯变换。

[0097]

燃气轮机在线模型模块通过燃气轮机参数计算获得透平入口燃气温度透平出口燃气温度以及压气机出口压力对实测值进行补偿,消除快速负荷调节时压力和温度的“时滞”效应,提高燃气轮机调整的灵活性。

[0098]

本实施例中燃气轮机负荷控制装置通过负荷燃料控制模块、温度限制控制模块、压比限制控制模块分别获得燃料量数值,并通过最小信号选择模块进行燃料量低位选择,将最终燃料量数值发送到燃气轮机;燃机在线模型模块实时计算生成透平入口温度、压气机出口压力和透平出口温度,对实测值进行补偿;另外联合igv控制模块,实现对燃气轮机的燃料量和igv角度进行快速调整,以适应负荷快速变化。

[0099]

实施例3

[0100]

一种燃气轮机负荷控制方法,包括负荷燃料控制步骤,在所述负荷燃料控制步骤中,根据负荷需求生成预输入燃料量,

[0101]

所述负荷燃料控制步骤包括负荷前馈控制步骤和负荷控制步骤,具体来说,在所述负荷前馈控制步骤中,第一燃料量根据预设定的负荷与燃料量的关系直接生成,所述直接生成为根据负荷与燃料量的对应关系生成,而不采用pi、pid等反馈控制等方法生成。在所述负荷控制步骤中,第二燃料量根据预设定的负荷与燃料量的关系通过反馈控制生成。反馈控制方法不限,例如,反馈控制方法为pi或者pid控制。在预输入燃料量生成步骤中,预输入燃料量为第一燃料量和第二燃料量的加和。其中,预设定的负荷与燃料量的关系为负荷与燃料量的插值表,插值表定义了不同规定负荷下的燃料量需求,规定负荷为呈等差数列的离散点,例如,规定负荷可以为10%

‑

100%额定负荷区间内的9个点。

[0102]

在负荷前馈控制步骤和负荷控制步骤中,获取燃气轮机的实测负荷,负荷前馈控制模块根据实测负荷和负荷需求在插值表中读取得到目标燃料量,目标燃料量为插值表中位于实测负荷与负荷需求之间的、且最接近实测负荷的所述规定负荷对应的燃料量需求。第一燃料量为目标燃料量的50

‑

90%;第二燃料量为基于目标燃料量的10

‑

50%由反馈控制生成。举例来说,第一燃料量为目标燃料量的70%,第二燃料量为基于目标燃料量的30%由反馈控制生成。

[0103]

另外,燃气轮机快速增减负荷控制方法还包括温度限制控制步骤、压比限制控制步骤和最小信号选择步骤。其中,温度限制控制步骤中根据温度限制生成第三燃料量;在压比限制控制步骤中根据压比限制生成第四燃料量;最小信号选择步骤输出最小燃料量。最小燃料量为预输入燃料量、第三燃料量和第四燃料量的最小值。本实施例中,温度限制主要包括对透平入口温度和透平出口温度等的限制;压比限制主要包括对燃气轮机压气机增压比的限制。最小信号选择步骤通过对温度限制控制步骤和压比限制控制步骤生成的燃料量进行低选,确保燃气轮机安全稳定的工作。通过设置温度限制控制步骤、压比限制控制步骤以及最小信号选择步骤实现了多回路控制,保证燃气轮机安全稳定的工作。

[0104]

此外,燃气轮机负荷控制方法还包括加速度限制控制步骤,在加速度限制步骤中根据加速度限制生成第五燃料量。在本实施例中,加速度限制为对燃气轮机转子加速度的限制。此时,最小燃料量为预输入燃料量、第三燃料量、第四燃料量和第五燃料量的最小值。

[0105]

燃气轮机负荷控制方法还包括熄火边界控制步骤和最大信号选择步骤,在熄火边界控制步骤中根据熄火边界生成第六燃料量,在最大信号选择步骤中输出燃气轮机的输入燃料量,输入燃料量为第六燃料量和最小燃料量的较大值。其中,熄火边界模块根据熄火边界生成第六燃料量,整个控制回路均以熄火边界作为下限,防止燃料量瞬态过低,而发生熄火。

[0106]

燃气轮机负荷控制方法还包括igv控制步骤,在igv控制步骤中控制燃气轮机的igv角度,从而控制压气机进气流量,与燃料量控制步骤并行工作,实现对负荷变化的响应。

[0107]

在本实施例中,燃气轮机负荷控制方法还包括燃机在线模型控制步骤,在燃机在线模型控制步骤中根据输入燃料量和igv角度,生成透平入口温度、压气机出口压力和透平出口温度,透平入口温度、压气机出口压力和透平出口温度用于调整温度限制控制模块、压比限制控制模块和igv控制模块。

[0108]

具体来说,轮机在线模型控制步骤中使用传递函数构造燃机在线模型,计算公式为:

[0109][0110][0111][0112][0113]

公式中,j为燃气轮机转子惯量,w为角加速度,m

t

为燃气轮机透平转矩,m

c

为燃气轮机压气机转矩,m

l

为燃气轮机负载转矩,为透平入口燃气温度的变化的拉普拉斯变换值,为透平出口燃气温度变化的拉普拉斯变换值,为压气机出口压力的变化的拉普拉斯变换值,x

n

为燃气轮机状态参数组,x

b

为燃气轮机燃烧量b的相对变换的拉普拉斯变换。

[0114]

轮机在线模型控制步骤通过燃气轮机参数计算获得透平入口燃气温度透平出口燃气温度以及压气机出口压力对实测值进行补偿,消除快速负荷调节时压力和温度的“时滞”效应,提高燃气轮机调整的灵活性。

[0115]

本实施例中燃气轮机负荷控制方法通过负荷燃料生成步骤、温度限制控制步骤、压比限制控制步骤以及加速度限制控制步骤分别获得燃料量数值,并通过最小信号选择步骤进行燃料量低位选择,另外,最大信号选择步骤对熄火边界控制步骤生成的燃料量和最小信号选择控制步骤输出的燃料量进行高位选择,获得燃气轮机燃料量,将最终燃料量数值发送到燃气轮机;燃机在线模型控制步骤实时计算生成透平入口温度、压气机出口压力和透平出口温度,对实测值进行补偿;另外联合igv控制步骤,对燃气轮机的燃料量和igv角度进行快速调整,以适应负荷快速变化。

[0116]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

①

通过设置负荷前馈控制模块,快速获得所需燃料量,实现了对大功率燃气轮机负荷变化的快速响应;

②

通过负荷前馈控制模块和线性负荷控制模块结合,改善了单纯pid控制系统的动态特性,使得燃气轮机在响应负荷变化时灵活性更高;

③

通过设置燃机在线模型模块,在保证安全裕度的条件下提高了调节的范围,进而提高了燃气轮机的工作效率;

④

该系统在维持原有控制器结构的基础上,对结构进行了微调,计算量少,工程实施便利。

[0117]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。