1.本发明涉及专用蜡生产技术领域,具体为一种热熔胶专用蜡及其制备方法。

背景技术:

2.热熔胶是一种可塑性的粘合剂,在一定温度范围内其物理状态随温度改变而改变,而化学特性不变,其无毒无味,属环保型化学产品,因其产品本身系固体,便于包装、运输、存储、无溶剂、无污染、无毒性,以及生产工艺简单,高附加值,黏合强度大、速度快等优点而备受青睐。

3.热熔胶专用蜡用于热熔胶制作过程中添加,并改善热熔胶的部分性质,以达到想要的效果,作为粘度调节剂使用,增加胶体熔融态的流动性、调节凝固速度,以达到快速粘结牢固的目的,普通的黏度调节剂大都使用单一的蜡进行,优质的使用两种蜡混合进行调节,但不同的蜡效果相似,但仍有区别,对热熔胶的效果影响也是不同的,随意需要一种相对完整的专用蜡对热熔胶的效果进行改善。

技术实现要素:

4.本发明提供的发明目的在于提供一种热熔胶专用蜡及其制备方法。通过。

5.为了实现上述饱食率较低、生长缓慢的问题,本发明提供如下技术方案:一种热熔胶专用蜡,包括如下百分比原料:微晶蜡45%~55%、sx

‑

105费托蜡10%~20%、切片石蜡18%~28%、水10%、酒精10%。

6.一种热熔胶专用蜡的制备方法,包括以下步骤:

7.步骤一、称取原料:根据热熔胶专用蜡所需要的原料进行百分比称取;

8.步骤二、将称取后的原料放置于熔融装置内加热升温并搅拌,使原料整体融化成液态。

9.步骤三、向融化成液态的原料内添加油相材料以及水相材料,继续搅拌使三者充分结合,得到乳化液。

10.步骤四、将乳化液装入发汗装置后加压,先快速降温但保持熔融状态,再缓慢降温保持恒温一定时间,最后降温至熔融温度之下以进行结晶。

11.步骤五、在结晶终止时,保持恒温一定时间,同时将发汗装置的内部压力降低至常压。

12.步骤六、升温使蜡层达到预定温度并保持恒温一定时间后停止,同时,过程中强制气流通过蜡层。

13.步骤七、精制:发汗后得到的蜡层经过精制、成型得到热熔胶专用蜡。

14.进一步的,所述步骤二中加热的温度在75℃~105℃,以保证内部的温度可以使原料完全融化至液态,搅拌时的速度为50~800转/分钟。

15.进一步的,所述步骤三中油相材料不易溶于水,水相材料易溶于水,把物质与水混溶,结果能成透明溶液的属水相,分层或浑浊的属油相。

16.进一步的,所述步骤三中加入可分解产生气体的油溶性物质,所述油溶性物质包括有机偶氮化合物、磺酰肼类化合物、有机亚硝基化合物、有机过氧化物中的一种或多种按照任意比例混合,所述水相材料在压力条件下将可分解生成气体的物质的水溶液加热,搅拌5~60分钟,乳化液的制备温度为85℃~98℃。

17.进一步的,所述步骤四中,先以5.0℃/h~15.0℃/h的速率将乳化液冷却至原料熔点之上6℃~15℃,保持乳化液的液体状态,再以1.0℃/h~3.0℃/h的速率将乳化液降温至适当温度,高温恒温一定时间,最后以0.5℃/h~1.5℃/h的速率降温至原料熔点以下5℃~20℃,结晶。

18.进一步的,所述步骤五中,维持原料熔点以下5℃~20℃,时间在1~5h,以确保乳化液完全结晶,将发汗装置内部原本的高于正常0.2~2.0个大气压降至正常状态。

19.进一步的,所述步骤六中,温度以0.5℃/h~2℃/h的速率升温,蜡层达到预定温度并恒温一段时间后停止发汗。

20.进一步的,所述步骤六中,强制气流通过蜡层采用在蜡层上方增加气压和在蜡层下方降低气压,使蜡层上、下方形成压力差,所述压力差一般为0.1~0.8个大气压。

21.进一步的,所述步骤七,中得到的蜡层粗产品经白土精制、成型、包装后即为热熔胶专用蜡产品。

22.本发明提供了一种热熔胶专用蜡及其制备方法,具备以下有益效果:通过改变原料的成分对专用蜡的性质进行调整,其中微晶蜡可以改变石蜡的晶型,改善石蜡的透水透湿性,增加耐弯曲能力,提高塑性和挠性及稠度,高熔点、低粘度的sx

‑

105费托蜡,提高热熔胶的流动性,增强对粘接表面的浸润度,较高的凝结点,能够提高热熔胶的耐热性,同时针入度小,可以提高该热熔胶的强度,并使用酒精与水添加配比,可以保证原料的融化,同时,在制作完成后,可以保证蜡的燃烧程度以及燃烧的效果。

附图说明

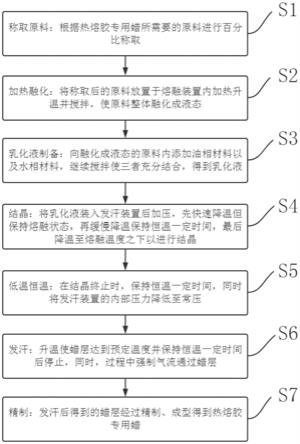

23.图1为本发明一种热熔胶专用蜡及其制备方法的流程图。

具体实施方式

24.请参阅图1,本发明提供一种技术方案:一种热熔胶专用蜡,包括如下百分比原料:微晶蜡45%~55%、sx

‑

105费托蜡10%~20%、切片石蜡18%~28%、水10%、酒精10%。

25.一种热熔胶专用蜡的制备方法,包括以下步骤:

26.步骤一、称取原料:根据热熔胶专用蜡所需要的原料进行百分比称取;

27.步骤二、加热融化:将称取后的原料放置于熔融装置内加热升温并搅拌,使原料整体融化成液态。

28.步骤三、乳化液制备:向融化成液态的原料内添加油相材料以及水相材料,继续搅拌使三者充分结合,得到乳化液。

29.步骤四、结晶:将乳化液装入发汗装置后加压,先快速降温但保持熔融状态,再缓慢降温保持恒温一定时间,最后降温至熔融温度之下以进行结晶。

30.步骤五、低温恒温:在结晶终止时,保持恒温一定时间,同时将发汗装置的内部压力降低至常压。

31.步骤六、发汗:升温使蜡层达到预定温度并保持恒温一定时间后停止,同时,过程中强制气流通过蜡层。

32.步骤七、精制:发汗后得到的蜡层经过精制、成型得到热熔胶专用蜡。

33.具体的,步骤二中加热的温度在75℃~105℃,以保证内部的温度可以使原料完全融化至液态,搅拌时的速度为50~800转/分钟。

34.具体的,步骤三中油相材料不易溶于水,水相材料易溶于水,把物质与水混溶,结果能成透明溶液的属水相,分层或浑浊的属油相。

35.具体的,步骤三中加入可分解产生气体的油溶性物质,所述油溶性物质包括有机偶氮化合物、磺酰肼类化合物、有机亚硝基化合物、有机过氧化物中的一种或多种按照任意比例混合,所述水相材料在压力条件下将可分解生成气体的物质的水溶液加热,搅拌5~60分钟,乳化液的制备温度为85℃~98℃。

36.具体的,步骤四中,先以5.0℃/h~15.0℃/h的速率将乳化液冷却至原料熔点之上6℃~15℃,保持乳化液的液体状态,再以1.0℃/h~3.0℃/h的速率将乳化液降温至适当温度,高温恒温一定时间,最后以0.5℃/h~1.5℃/h的速率降温至原料熔点以下5℃~20℃,结晶。

37.具体的,步骤五中,维持原料熔点以下5℃~20℃,时间在1~5h,以确保乳化液完全结晶,将发汗装置内部原本的高于正常0.2~2.0个大气压降至正常状态。

38.具体的,步骤六,温度以0.5℃/h~2℃/h的速率升温,蜡层达到预定温度并恒温一段时间后停止发汗。

39.具体的,步骤六中,强制气流通过蜡层采用在蜡层上方增加气压和在蜡层下方降低气压,使蜡层上、下方形成压力差,所述压力差一般为0.1~0.8个大气压。

40.具体的,步骤七中,得到的蜡层粗产品经白土精制、成型、包装后即为热熔胶专用蜡产品。

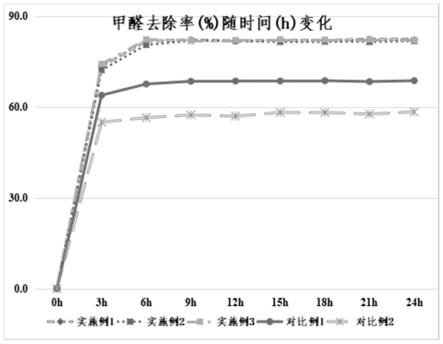

41.实施例的方法进行检测分析,并与现有技术进行对照,得出如下数据:

42.表1:检测分析表

[0043] 耐弯曲能力流动性实施例较好较强现有技术较差较弱

[0044]

根据上述表格数据可以得出,当使用实施例时,通过改变原料的成分以及配比,使热熔胶的耐弯曲能力得以提升,使制得的热熔胶棒不容易折断,同时,改变了热熔胶的流动性,使较小的地方也可以到达,增加热熔胶的实用性。

[0045]

本发明提供了一种热熔胶专用蜡,包括如下百分比原料:微晶蜡45%~55%、sx

‑

105费托蜡10%~20%、切片石蜡18%~28%、水10%、酒精10%,微晶蜡外观呈墟泊色或白色,它的基本化学组成中正构烷烃含量较少,主要成分为带有正构或异构烷基侧链的环状烃,尤其是环烷烃,化学性质稳定,与石蜡相比,在硬度相同的情况下,微晶蜡的熔点和分子量高,折光指数、相对密度和熔化后黏度都较大,收缩率和表面张力小,因此,微晶蜡具有硬度小、柔韧性好、受力情况下倾向于塑性流动、延伸度大、挠性好等特性,改变了石蜡的晶型,弥补了石蜡的缺点,同时sx

‑

105费托蜡提高热熔胶的流动性,增强对粘接表面的浸润度,较高的凝结点,能够提高热熔胶的耐热性,同时针入度小,可以提高该热熔胶的强度。

[0046]

一种热熔胶专用蜡的制备方法,包括以下步骤:步骤一、称取原料:根据热熔胶专用蜡所需要的原料进行百分比称取,步骤二、加热融化:将称取后的原料放置于熔融装置内加热升温并搅拌,使原料整体融化成液态,加热的温度在75℃~105℃,以保证内部的温度可以使原料完全融化至液态,搅拌时的速度为50~800转/分钟,将原料融化至液体状态更加方便向内部添加所需要的材料,可以与原料进行充分的融合,提高制备的专用蜡品质,石蜡的熔点在56~62℃,sx

‑

105的熔点在费托蜡70~105℃,微晶蜡的熔点在75~85℃,搅拌速度在不同阶段使用不同的转速,前期较慢,主要是增加原料的受热面积,使原料快速融化,中期较快,将融化的原料搅拌均匀,后期较慢,保证原料的形状,以及均匀度,步骤三、乳化液制备:向融化成液态的原料内添加油相材料以及水相材料,继续搅拌使三者充分结合,得到乳化液,油相材料不易溶于水,水相材料易溶于水,把物质与水混溶,结果能成透明溶液的属水相,分层或浑浊的属油相,加入可分解产生气体的油溶性物质,所述油溶性物质包括有机偶氮化合物、磺酰肼类化合物、有机亚硝基化合物、有机过氧化物中的一种或多种按照任意比例混合,所述水相材料在压力条件下将可分解生成气体的物质的水溶液加热,搅拌5~60分钟,乳化液的制备温度为85℃~98℃,油相材料与水相材料是专用蜡的合成成分,可以使专用蜡更加润滑,步骤四、结晶:将乳化液装入发汗装置后加压,先快速降温但保持熔融状态,再缓慢降温保持恒温一定时间,最后降温至熔融温度之下以进行结晶,先以5.0℃/h~15.0℃/h的速率将乳化液冷却至原料熔点之上6℃~15℃,保持乳化液的液体状态,再以1.0℃/h~3.0℃/h的速率将乳化液降温至适当温度,高温恒温一定时间,最后以0.5℃/h~1.5℃/h的速率降温至原料熔点以下5℃~20℃,结晶,将所有混合的溶液进行温度的控制,使溶液在温控的状态下变成固体,以更好地进行下一步制作,步骤五、在结晶终止时,保持恒温一定时间,同时将发汗装置的内部压力降低至常压,维持原料熔点以下5℃~20℃,时间在1~5h,以确保乳化液完全结晶,将发汗装置内部原本的高于正常0.2~2.0个大气压降至正常状态,蜡层降温至预定温度后恒温使蜡层结晶更充分,同时在恒温过程中逐渐降低压力至常压,气压的控制,可以对专用蜡进行压制,防止蜡的内部产生空泡,影响内部的使用,步骤六、发汗:升温使蜡层达到预定温度并保持恒温一定时间后停止,同时,过程中强制气流通过蜡层,温度以0.5℃/h~2℃/h的速率升温,蜡层达到预定温度并恒温一段时间后停止发汗,强制气流通过蜡层采用在蜡层上方增加气压和在蜡层下方降低气压,使蜡层上、下方形成压力差,所述压力差一般为0.1~0.8个大气压,乳化液降温至滴熔点以下后到发汗过程终止的时间里蜡层处于较软的固体状态,使用强制气流通过蜡层可分解物质逐渐分解释放出气体,在蜡层中形成均匀分布的微小气泡,在发汗过程中利用气流通过蜡层,可携带出分解物质的水溶液以在蜡层内形成微小空间,这些微小空间和气泡产生的微小空间在发汗过程中易于在蜡层中形成若干细小的通道,有利于发汗过程中油的排出,同时气流还能携带出液态的油以强制分离蜡和油,从而增强了分离效果并加快了分离速度,步骤七、精制:发汗后得到的蜡层经过精制、成型得到热熔胶专用蜡,得到的蜡层粗产品经白土精制、成型、包装后即为热熔胶专用蜡产品。

[0047]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。