photocatalytic activity of cds qds sensitized conducting polymers:featured pth,ppy and pani.vacuum,2018,155:159-168.。目前,大部分的硫化镉光催化微观尺寸为纳米级别,宏观形态呈粉末状。在使用过程中,粉末状硫化镉与有机废水混合能有效降解有机污染物,但硫化镉光催化剂的回收十分困难。张克杰等公开了一种硫化镉-硫化铜纳米复合光催化剂的制备方法,缓解了硫化镉的光腐蚀现象,但光催化剂回收仍十分困难,见“一种cds-cus纳米复合光催化剂的制备方法”,专利号201710406905.2。催化剂回收过程会耗费大量的人力物力,回收不彻底会造成水体的二次污染。因此,将光催化技术与膜材料结合,不仅能促进膜分离与降解污染物过程,还可同时解决光催化剂回收难的问题。

4.对于已有光催化多孔膜,一般具有较高的截留过滤性能,常采用错流过滤的方法同时实现降解和截留有机污染物功能。li等制备了一种具有自清洁功能的pda/zif-67修饰的聚丙烯多孔膜,应用于废水处理,可见光下降解污染物以减缓膜污染,但是由于错流过滤方式下水流在膜表面急速流过,光催化降解污染物的作用十分有限,该技术被公开于《膜科学杂志》2019年第591卷第117341页,即self-cleaning pda/zif-67@pp membrane for dye wastewater remediation with peroxymonosulfate and visible light activation.journal of membrane science,2019,591:117341.。具有较高截留过滤性能的光催化多孔膜以错流过滤方式可工作较长时间,但是出水通量低是错流过滤难以克服的缺陷,而且,长时间运行后,污染物会在膜表面堆积,堵塞膜孔,造成膜污染。被污染后的光催化多孔膜膜通量急剧下降,废水净化效率大大降低。本发明所提出的光催化复合多孔膜的制备方法通过调控多孔膜的原料比例与制膜工艺,目标是应用于死端过滤过程,在保持大出水量的同时,实现高水通量下水中污染物的光催化降解,并克服膜污染问题。

5.综上,在废水处理过程中,现有聚醚砜膜分离技术存在膜污染问题严重和污染物无法降解的问题,而光催化技术存在粉末状的光催化剂回收困难的问题。将光催化技术与膜分离技术结合的光催化分离膜只适用于错流过滤过程,使得光催化缓解膜污染的作用十分有限。因此制备出一种易回收、可高效降解污染物且抗污染的光催化膜材料十分重要。

技术实现要素:

6.为了解决上述技术问题,本发明提供了一种光催化复合多孔膜的制备方法,以聚醚砜多孔膜负载硫化镉和聚吡咯,得到易回收、抗污染、服役时间长和催化效率高的光催化复合多孔膜。

7.为此,本发明的技术方案如下:

8.一种光催化复合多孔膜的制备方法,包括如下步骤:

9.1)聚醚砜多孔基膜的制备:将聚醚砜和致孔剂加入有机溶剂中混合,水浴加热至40~80℃并继续搅拌2-7h后得到铸膜液,经刮涂并在去离子水凝固浴中固化成膜,室温下干燥后得到多孔膜i;

10.2)将步骤1)中得到的多孔膜i依次在镉离子溶液、去离子水、硫离子溶液、去离子水中浸渍,完成一个浸渍循环,称为循环a,重复循环a若干次,在多孔膜i表面合成硫化镉,得到多孔膜ii;

11.3)将步骤2)中得到的多孔膜ii在铁离子溶液中浸渍,然后在吡咯溶液中浸渍合成聚吡咯,得到光催化复合多孔膜。

12.进一步优化本技术方案,所述步骤1)致孔剂选自聚乙烯吡咯烷酮和聚乙二醇中的任意一种,有机溶剂选自二甲基甲酰胺、二甲基乙酰胺和n-甲基吡咯烷酮中的任意一种。

13.进一步优化本技术方案,所述步骤1)聚醚砜的含量为11~15wt.%,致孔剂的含量为5~13wt.%,余量为有机溶剂。

14.进一步优化本技术方案,所述步骤2)镉离子溶液为氯化镉溶液和硝酸镉溶液中的任意一种,硫离子溶液为硫化铵溶液和硫化钠溶液中的任意一种。所述步骤2)镉离子溶液浓度为0.1~2m,硫离子溶液浓度为0.1~2m。所述步骤2)镉离子溶液与硫粒子溶液的浓度比为1∶1。

15.进一步优化本技术方案,所述步骤2)循环a的重复次数为5~25次。

16.进一步优化本技术方案,所述步骤3)铁离子溶液为氯化铁溶液和硝酸铁溶液中的任意一种,铁离子溶液的浓度为0.1~2m,吡咯溶液的浓度为0.1~2m。

17.进一步优化本技术方案,所述步骤3)多孔膜ii在硝酸铁溶液中的浸渍时间为1~10min,多孔膜ii在吡咯溶液中的浸渍时间为1~10min。

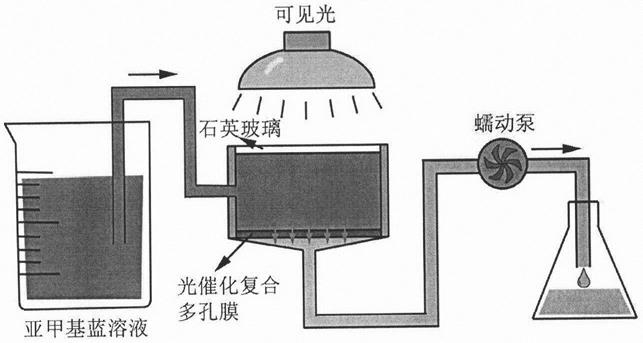

18.本发明首先制备出聚醚砜多孔膜,将硫化镉和聚吡咯先后沉积到聚醚砜多孔膜表面。聚吡咯可以增加光催化剂与聚醚砜多孔膜的结合力,同时作为导电物质可将光生电子-空穴及时分离,提高量子效率,抑制硫化镉的光腐蚀现象。采用死端过滤的方式测试光催化复合多孔膜的催化效率,装置如图1所示,以亚甲基蓝溶液模拟有机废水,由蠕动泵作为水流的负压来源,光催化复合多孔膜的样品直径为4.5cm,水流量为30ml/h,光源由500w的氙灯提供,样品表面可见光光强度为100mw/cm2,样品运行24h,分别测试每1h的处理前后的亚甲基蓝溶液的吸光度值,计算光催化复合多孔膜的动态降解率。在该测试条件下,制得的光催化复合多孔膜24h内的平均动态降解率达到40%~52%,第24h的动态降解率达到40%~50%,实现了高水通量下亚甲基蓝溶液的动态降解,连续运行几乎无膜污染问题,制备过程简单,成本低,易回收,可应用于染料废水等有机废水的净化。

附图说明

19.图1为测试i中光催化反应器示意图.

20.图2为实施例1制备的光催化复合多孔膜对亚甲基蓝溶液动态降解情况。

具体实施方式

21.以下结合实施例对本发明的技术方案进行详细描述。

22.实施例1

23.一种光催化复合多孔膜的制备方法,包括如下步骤:

24.1)聚醚砜多孔基膜的制备:将13wt.%聚醚砜、10wt.%聚乙烯吡咯烷酮和77wt.%二甲基乙酰胺混合,水浴加热至75℃并继续搅拌6h后,刮涂并在去离子水凝固浴中固化成膜,室温下干燥后得到多孔膜i;

25.2)将步骤1)中得到的多孔膜i依次在0.1m的氯化镉溶液、去离子水、0.1m的硫化铵溶液、去离子水中浸渍,完成一个浸渍循环,称为循环a,将循环a重复10次,在多孔膜i表面合成硫化镉,得到多孔膜ii;

26.3)将步骤2)中得到的多孔膜ii在0.1m的硝酸铁溶液中浸渍2min,然后在0.1m的吡

咯溶液中浸渍2min合成聚吡咯,得到光催化复合多孔膜。

27.本实施例最终制得产品,对其进行催化效率测试,24h内的平均动态降解率如图2所示,24h内的平均动态降解率达到52%,第24h的动态降解率达到50%。

28.实施例2

29.1)聚醚砜多孔基膜的制备:将15wt.%聚醚砜、10wt.%聚乙烯吡咯烷酮和75wt.%二甲基乙酰胺混合,水浴加热至75℃并继续搅拌6h后,刮涂并在去离子水凝固浴中固化成膜,室温下干燥后得到多孔膜i;

30.2)将步骤1)中得到的多孔膜i依次在0.1m的氯化镉溶液、去离子水、0.1m的硫化铵溶液、去离子水中浸渍,完成一个浸渍循环,称为循环a,将循环a重复10次,在多孔膜i表面合成硫化镉,得到多孔膜ii;

31.3)将步骤2)中得到的多孔膜ii在0.1m的硝酸铁溶液中浸渍2min,然后在0.1m的吡咯溶液中浸渍2min合成聚吡咯,得到光催化复合多孔膜。

32.本实施例最终制得产品,对其进行催化效率测试,结果发现,24h内的平均动态降解率达到52%,第24h的动态降解率达到50%。

33.实施例3

34.1)聚醚砜多孔基膜的制备:将13wt.%聚醚砜、10wt.%聚乙烯吡咯烷酮和77wt.%二甲基乙酰胺混合,水浴加热至75℃并继续搅拌6h后,刮涂并在去离子水凝固浴中固化成膜,室温下干燥后得到多孔膜i;

35.2)将步骤1)中得到的多孔膜i依次在0.1m的硝酸镉溶液、去离子水、0.1m的硫化铵溶液、去离子水中浸渍,完成一个浸渍循环,称为循环a,将循环a重复10次,在多孔膜i表面合成硫化镉,得到多孔膜ii;

36.3)将步骤2)中得到的多孔膜ii在0.1m的硝酸铁溶液中浸渍2min,然后在0.1m的吡咯溶液中浸渍2min合成聚吡咯,得到光催化复合多孔膜。

37.本实施例最终制得产品,对其进行催化效率测试,结果发现,24h内的平均动态降解率达到52%,第24h的动态降解率达到50%。

38.实施例4

39.1)聚醚砜多孔基膜的制备:将13wt.%聚醚砜、10wt.%聚乙烯吡咯烷酮和77wt.%二甲基乙酰胺混合,水浴加热至75℃并继续搅拌6h后,刮涂并在去离子水凝固浴中固化成膜,室温下干燥后得到多孔膜i;

40.2)将步骤1)中得到的多孔膜i依次在0.1m的氯化镉溶液、去离子水、0.1m的硫化钠溶液、去离子水中浸渍,完成一个浸渍循环,称为循环a,将循环a重复10次,在多孔膜i表面合成硫化镉,得到多孔膜ii;

41.3)将步骤2)中得到的多孔膜ii在0.1m的硝酸铁溶液中浸渍2min,然后在0.1m的吡咯溶液中浸渍2min合成聚吡咯,得到光催化复合多孔膜。

42.本实施例最终制得产品,对其进行催化效率测试,结果发现,24h内的平均动态降解率达到52%,第24h的动态降解率达到50%。

43.实施例5

44.1)聚醚砜多孔基膜的制备:将13wt.%聚醚砜、10wt.%聚乙烯吡咯烷酮和77wt.%二甲基乙酰胺混合,水浴加热至75℃并继续搅拌6h后,刮涂并在去离子水凝固浴中固化成

膜,室温下干燥后得到多孔膜i;

45.2)将步骤1)中得到的多孔膜i依次在0.1m的氯化镉溶液、去离子水、0.1m的硫化铵溶液、去离子水中浸渍,完成一个浸渍循环,称为循环a,将循环a重复10次,在多孔膜i表面合成硫化镉,得到多孔膜ii;

46.3)将步骤2)中得到的多孔膜ii在0.1m的氯化铁溶液中浸渍2min,然后在0.1m的吡咯溶液中浸渍2min合成聚吡咯,得到光催化复合多孔膜。

47.本实施例最终制得产品,对其进行催化效率测试,结果发现,24h内的平均动态降解率达到52%,第24h的动态降解率达到50%。

48.实施例6

49.1)聚醚砜多孔基膜的制备:将13wt.%聚醚砜、10wt.%聚乙烯吡咯烷酮和77wt.%二甲基乙酰胺混合,水浴加热至75℃并继续搅拌6h后,刮涂并在去离子水凝固浴中固化成膜,室温下干燥后得到多孔膜i;

50.2)将步骤1)中得到的多孔膜i依次在0.1m的氯化镉溶液、去离子水、0.1m的硫化铵溶液、去离子水中浸渍,完成一个浸渍循环,称为循环a,将循环a重复6次,在多孔膜i表面合成硫化镉,得到多孔膜ii;

51.3)将步骤2)中得到的多孔膜ii在0.1m的硝酸铁溶液中浸渍2min,然后在0.1m的吡咯溶液中浸渍2min合成聚吡咯,得到光催化复合多孔膜。

52.本实施例最终制得产品,对其进行催化效率测试,结果发现,24h内的平均动态降解率达到45%,第24h的动态降解率达到45%。

53.实施例7

54.1)聚醚砜多孔基膜的制备:将13wt.%聚醚砜、10wt.%聚乙烯吡咯烷酮和77wt.%二甲基乙酰胺混合,水浴加热至75℃并继续搅拌6h后,刮涂并在去离子水凝固浴中固化成膜,室温下干燥后得到多孔膜i;

55.2)将步骤1)中得到的多孔膜i依次在0.1m的氯化镉溶液、去离子水、0.1m的硫化铵溶液、去离子水中浸渍,完成一个浸渍循环,称为循环a,将循环a重复14次,在多孔膜i表面合成硫化镉,得到多孔膜ii;

56.3)将步骤2)中得到的多孔膜ii在0.1m的硝酸铁溶液中浸渍2min,然后在0.1m的吡咯溶液中浸渍2min,室温下干燥,在多孔膜二表面沉积聚吡咯,得到光催化复合多孔膜。

57.本实施例最终制得产品,对其进行催化效率测试,结果发现,24h内的平均动态降解率达到47%,第24h的动态降解率达到47%。

58.实施例8

59.1)聚醚砜多孔基膜的制备:将13wt.%聚醚砜、10wt.%聚乙烯吡咯烷酮和77wt.%二甲基乙酰胺混合,水浴加热至75℃并继续搅拌6h后,刮涂并在去离子水凝固浴中固化成膜,室温下干燥后得到多孔膜i;

60.2)将步骤1)中得到的多孔膜i依次在0.1m的氯化镉溶液、去离子水、0.1m的硫化铵溶液、去离子水中浸渍,完成一个浸渍循环,称为循环a,将循环a重复10次,在多孔膜i表面合成硫化镉,得到多孔膜ii;

61.3)将步骤2)中得到的多孔膜ii在0.1m的硝酸铁溶液中浸渍2min,然后在0.1m的吡咯溶液中浸渍1min合成聚吡咯,得到光催化复合多孔膜。

62.本实施例最终制得产品,对其进行催化效率测试,结果发现,24h内的平均动态降解率达到50%,第24h的动态降解率达到45%。

63.实施例9

64.1)聚醚砜多孔基膜的制备:将13wt.%聚醚砜、10wt.%聚乙烯吡咯烷酮和77wt.%二甲基乙酰胺混合,水浴加热至75℃并继续搅拌6h后,刮涂并在去离子水凝固浴中固化成膜,室温下干燥后得到多孔膜i;

65.2)将步骤1)中得到的多孔膜i依次在0.1m的氯化镉溶液、去离子水、0.1m的硫化铵溶液、去离子水中浸渍,完成一个浸渍循环,称为循环a,将循环a重复10次,在多孔膜i表面合成硫化镉,得到多孔膜ii;

66.3)将步骤2)中得到的多孔膜ii在0.1m的硝酸铁溶液中浸渍2min,然后在0.1m的吡咯溶液中浸渍6min合成聚吡咯,得到光催化复合多孔膜。

67.本实施例最终制得产品,对其进行催化效率测试,结果发现,24h内的平均动态降解率达到50%,第24h的动态降解率达到48%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。