1.本发明涉及汽车发动机技术领域,具体地说,是一种组织稳定燃油分层的预燃室结构。

背景技术:

2.随着节能减排、减少温室气体排放的呼声不断高涨,提高燃油热效率是发动机技术的关键。在保证动力性和满足排放法规的基础上,如何进一步降低发动机的油耗成为内燃机行业发展的重中之重。

3.稀薄燃烧被公认为是提高车用汽油机热效率最有前途的一种方法。从理论上讲,混合气越稀,等熵指数k值越大,热效率越高。此外,稀薄燃烧还能通过增大节气门开度降低歧管负压,从而减少发动机泵气功。

4.尽管稀薄燃烧能提高燃油经济性,然而在实际的应用上存在着一些难以解决的问题,包括:

5.1、当混合气变稀时,所需的最小点火能量迅速增加,火核难以形成,使得点火困难。

6.2、当混合物变稀时,着火延迟时间加长,再加上火焰传播速度慢,燃烧持续期增加,燃烧等容度降低,热效率降低。严重时还会使未燃增加,燃烧效率降低。

7.3、着火延迟时间加长、火焰传播速度的变慢使发动机的循环变动增加,汽车的驾驶性能下降。

8.为克服上述稀薄燃烧的问题,预燃室技术受到了广泛的关注。主动式预燃室单独加浓预燃室中的混合气,预燃室采用常规火花塞就能满足稳定点火要求。预燃室混合气燃烧后,高温燃烧产物从预燃室喷入主燃室,快速引燃主燃室中的稀薄混合气。预燃室的喷射点火,在喷孔喷射区域产生多个点火源,可明显加快燃烧速率。

9.然而,预燃室气流组织对预燃室燃烧有明显影响。混乱的、不良的气流运动容易导致预燃室点火位置当量比和流速不稳定或偏离理想状态,造成点火不稳定,循环变动增大,甚至失火。

10.因此,目前急需一种组织预燃室内稳定涡流的方案,可以形成稳定燃油浓度分层,同时不仅可以保证点火位置处在理想当量比区,还可以保证点火对气流速度要求的预燃室结构。

11.前面的叙述在于提供一般的背景信息,并不一定构成现有技术。

技术实现要素:

12.本发明的目的是,提供一种能够组织稳定燃油分层的预燃室结构。

13.为实现上述目的,本发明采取的技术方案是:

14.一种预燃室结构,所述的预燃室结构上端面设有火花塞安装孔,所述预燃室结构下部的侧面设置有预燃室安装螺纹,所述预燃室结构上部的侧面设置有喷油器安装孔;所

述预燃室结构的内部设置有预燃室腔体;所述预燃室结构的下端面加工有涡流喷孔;

15.所述涡流喷孔的轴线相对于预燃室腔体中心平面的中心逆时针旋转角度α,所述涡流喷孔的轴线相对于预燃室腔体轴线顺时针旋转角度θ。

16.作为一个优选例,所述的α角度为10度~20度;所述的θ角度为30度~60度。

17.作为另一优选例,所述的涡流喷孔数量为6个,6个喷孔沿预燃室腔体轴周向布置。

18.作为另一优选例,所述的预燃室腔体、火花塞安装孔、喷油器安装孔、涡流喷孔为相互连通。

19.作为另一优选例,所述预燃室结构下部的预燃室安装螺纹,将预燃室结构固定于发动机缸盖上;所述的发动机缸盖内部设置有排气歧管、进气歧管。

20.作为另一优选例,所述的火花塞安装孔中安装有火花塞。

21.作为另一优选例,所述的发动机缸盖上固定有预燃室喷油器,所述预燃室喷油器的头部插在喷油器安装孔中。

22.作为另一优选例,所述的预燃室喷油器上安装有密封胶圈,用来密封预燃室腔体的空间。

23.作为另一优选例,所述的预燃室喷油器和主燃室喷油器共用高压共轨。

24.作为另一优选例,所述的发动机缸盖、气门底部、缸体、活塞一起形成主燃室。

25.本发明的有益效果在于:

26.1、预燃室的涡流喷孔布置,组织了沿预燃室轴线的涡流,使得预燃室内的浓混合气和从主燃室流入的稀混合气在轴向产生燃油分层,点火位置处在理想当量比区。

27.2、涡流喷孔组织的绕预燃室轴线涡流,在涡流中心速度较低,而点火位置位于涡流中心,进一步保证了点火稳定性。

28.3、相比于非涡流喷孔,预燃室采用涡流喷孔后形成的上浓下稀的浓度分层结构使预燃室下半部的稀混合气被推出预燃室,提高了预燃室内燃料利用率。

29.4、相比于非涡流喷孔,涡流喷孔能形成稳定的浓度分层,随着主燃室稀混合气被压入预燃室,预燃室内浓混合气区只会自下而上逐步退缩,而浓度分层结构依然维持,由于火花塞位于预燃室顶部,其周围的当量比随时间变化的稳定性显著增强,对点火提前角的适应度更强。

30.5、相比于非涡流喷孔,涡流喷孔布置使得各喷孔喷出高温燃烧产物的时间一致性更好,主燃室燃烧更均匀,有利于减少主燃室燃烧的循环变动,使得运行更平稳。

31.6、预燃室喷油器和主燃室喷油器共用一套高压共轨系统,降低了装置成本,安装也比较紧凑。

附图说明

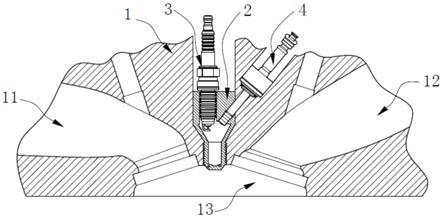

32.图1是本发明提供的一种预燃室结构的截面示意图。

33.图2是本发明提供的一种预燃室结构的透视示意图。

34.图3是本发明提供的一种预燃室结构的立体结构示意图一。

35.图4是本发明提供的一种预燃室结构的立体结构示意图二。

36.图5是预燃室结构的涡流喷孔的俯视截面图。

37.图6是预燃室结构的涡流喷孔的主视截面图。

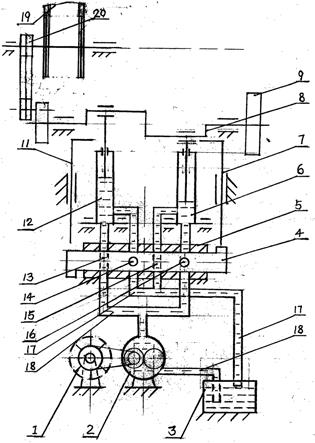

38.图7是本发明提供的一种预燃室结构应用于多缸供油系统时的截面图。

39.图8是本发明实施例中预燃室腔体内的速度分布、燃油分布以及主燃室燃烧的示意图。

40.图9是本发明的预燃室结构采用非涡流喷孔时预燃室腔体内的速度分布、燃油分布以及主燃室燃烧的示意图。

41.图10是采用涡流喷孔和非涡流喷孔预燃室内的点火位置lambda和速度随时间变化的对比图。

42.图11是采用涡流喷孔与非涡流喷孔的预燃室内的放热量对比图。

43.附图中涉及的附图标记和组成部分如下所示:

44.1、发动机缸盖

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、排气歧管

45.12、进气歧管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13、主燃室

46.2、预燃室结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21、火花塞安装孔

47.22、喷油器安装孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23、预燃室腔体

48.24、预燃室安装螺纹

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25、涡流喷孔

49.26、第一安装部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

27、第二安装部

50.28、连接部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3、火花塞

51.4、预燃室喷油器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5、主燃室喷油器

52.6、高压共轨

具体实施方式

53.下面结合实施例并参照附图对本发明作进一步描述。

54.实施例1

55.请参照附图1,本发明的预燃室结构2固定于发动机缸盖1上;所述的发动机缸盖1内部设置有排气歧管11、进气歧管12;所述的发动机缸盖1、气门底部、缸体、活塞一起形成主燃室13(气门、缸体、活塞图中未示出)。

56.请参照附图2-3,本发明的预燃室结构包括位于其两端的第一安装部26和第二安装部27以及连接于第一安装部26和第二安装部27之间的连接部28。本实施例中的第一安装部26和第二安装部27均为圆柱形,连接部28为一圆锥台。连接部28和第二安装部27的内部中空,形成有预燃室腔体23。第一安装部26上设有沿轴向延伸的火花塞安装孔21和从第一安装部26的侧表面向下倾斜延伸的喷油器安装孔22。本实施例中的火花塞安装孔21为螺纹孔,用于通过螺纹连接的方式固定火花塞。喷油器安装孔22与预燃室腔体23连通。第二安装部27的侧表面设置有预燃室安装螺纹24,用于将预燃室结构安装至发动机缸盖1上。

57.进一步地,如图4所示,第二安装部27的下部加工有涡流喷孔25,所述预燃室腔体23、火花塞安装孔21、喷油器安装孔22、涡流喷孔25相互连通。如图5所示,在预燃室结构的横向截面方向,所述涡流喷孔25的轴线相对于预燃室腔体23的对应径线逆时针偏转角度α,即涡流喷孔25的轴线在预燃室结构横向截面上的投影与通过涡流喷孔25上端中心点的预燃室腔体23径线之间形成朝逆时针方向偏转的夹角α;如图6所示,在预燃室结构的竖向截面方向,所述涡流喷孔25的轴线与预燃室腔体23的轴线之间形成夹角θ,也就是说,涡流喷孔25在预燃室结构的竖向截面上的投影与预燃室腔体23的轴线之间形成夹角θ。可以理解

的,在本发明的其它实施例中,涡流喷孔25也可以绕预燃室腔体23的轴线沿顺时针方向分布。

58.需要说明的是:所述的α角度为10度~20度;所述的θ角度为30度~60度;所述的涡流喷孔25数量为6-12个,6-12个涡流喷孔沿预燃室腔体23的轴线周向均布;涡流喷孔25形状不作限制,其轴线可为直线也可以为曲线(上文中涡流喷孔25的轴线指涡流喷孔25的上端中心与下端中心之间的连线),其横截面积可沿轴线方向恒定不变也可变化,只要能够通过涡流喷孔组织预燃室涡流都属于本发明保护内容。

59.所述的火花塞安装孔21中安装有火花塞3。所述的发动机缸盖1上固定有预燃室喷油器4,所述预燃室喷油器4的头部插在喷油器安装孔22中。所述的预燃室喷油器4上安装有密封胶圈,用来密封预燃室腔体23的空间。

60.请参照附图7,本发明的预燃室结构应用于多缸供油系统时,所述的预燃室喷油器4和主燃室喷油器5共用高压油轨6。

61.实施例2

62.请参照附图7,附图7是本实施例的一种预燃室结构应用于多缸供油系统结构的示意图。

63.本发明的预燃室结构的工作过程:

64.在发动机的压缩行程,主燃室13内压力升高,主燃室13内的稀混合气通过涡流喷孔25流入预燃室腔体23中,此时预燃室腔体23内为稀混合气,由于稀混合气难以用常规火花塞3点燃,因此需要对预燃室混合气加浓。预燃室喷油器4在压缩上止点前60

°

~100

°

范围内开始向预燃室腔体23喷油。

65.需要说明的是,预燃室喷油时刻设置在压缩行程中后期,是因为在这个时期混合气开始从主燃室13向预燃室稳定流动,因此向预燃室内喷油时,不会使预燃室喷油器4喷出的燃油从预燃室流出至主燃室13。

66.接着火花塞3跳火,预燃室腔体23内的浓混合气开始燃烧,预燃室内温度升高、压力升高,预燃室内的高温燃烧产物通过涡流喷孔25高速喷向主燃室13,快速引燃主燃室13的稀混合气。

67.需要说明的是,预燃室内的混合气能被点燃需要适宜lambda的混合气和较小的流动速度(点火位置的lambda在0.7~1.2范围内较适宜)。因此,希望点火位置处在预燃室燃油浓区,这样预燃室内喷入尽可能少的燃油,就可满足点火位置lambda的要求。

68.本实例的结果显示:

69.请参照附图8,附图8是本实施例的预燃室腔体内的速度分布、燃油分布以及主燃室燃烧的示意图。如图8(a),预燃室的涡流喷孔25布置,使得主燃室13内的稀混合气流入预燃室时,组织了混合气沿预燃室轴线的涡流,使得预燃室内被加浓的浓混合气和主燃室流入的稀混合气在轴向产生燃油分层(如图8(b)所示),点火位置处在理想当量比区,能满足稳定点火需求。

70.请参照附图9,附图9是本发明的预燃室结构采用非涡流喷孔时预燃室腔体的速度分布、燃油分布以及主燃室燃烧的示意图。如图9(a)和图9(b)所示,相比于采用涡流喷孔的预燃室内的速度分布和燃油分布,采用非涡流喷孔的预燃室腔体内未组织沿预燃室轴线的涡流,速度是沿预燃室轴线向上的,预燃室中心位置的速度较高;燃油浓区主要分布在预燃

室壁面区域,点火位置的混合气较稀。若要保证火花塞点火的稳定性,需要向预燃室喷入较多的燃油,这将会导致沿预燃室壁面的混合气过浓,从而产生较多的未燃排放物。

71.请参照附图10,附图10是采用涡流喷孔和非涡流喷孔时的点火位置lambda和速度随时间变化的对比图。图中

①

为非涡流喷孔,

②

为涡流喷孔;图10显示了点火位置lambda和速度随时间的变化。相比于非涡流喷孔,随着主燃室稀混合气被压入预燃室,涡流喷孔25能形成稳定的浓度分层,预燃室内浓混合气区只会自下而上逐步退缩,而浓度分层结构依然维持,由于火花塞4位于预燃室顶部,其周围的当量比随时间变化的稳定性显著增强,对点火提前角的适应度更强。此外,涡流喷孔25组织的绕预燃室轴线的涡流,在涡流中心速度较低,而点火位置位于涡流中心,因此,点火位置的气流速度也较低,进一步保证了点火稳定性。

72.图8(c)和图9(c)显示了主燃室内温度为1500k的温度等值面,用以表征当预燃室混合气被点燃,预燃室内的高温燃烧产物喷向主燃室后的主燃室燃烧情况。相比于图9(c)的非涡流喷孔,图8(c)中各涡流喷孔25喷出的高温燃烧产物更均匀,从而主燃室13内的燃烧更均匀,有利于减少主燃室燃烧的循环变动,使发动机运行更平稳。

73.请参照附图11,附图11是相同的预燃室喷油油量下,采用涡流喷孔与非涡流喷孔的预燃室内的放热量对比图。由于非涡流喷孔在预燃室壁面易产生未燃排放物,且靠近喷孔的过浓燃油在预燃室燃烧初期阶段在未燃的情况下被推出预燃室,导致采用非涡流喷孔的预燃室放热量比采用涡流喷孔的预燃室放热量少7%。

74.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。