1.本实用新型属于车辆技术领域,更具体地说,是涉及一种减振铰链及车门利用该减振铰链连接的车辆。

背景技术:

2.车门铰链作为连接车门和车身骨架的结构,对车身传递至车门的振动衰减极为重要。目前车门铰链设计主要考虑连接刚度及耐久性是否满足指标,未对振动衰减进行分析设计,导致动力总成、行驶系激励起的振动通过车身传递至车门,引起车门振动,当车内驾乘人员的手臂放置在车门进行休息放松时,车门振动引起的不适感,对车型品质及品牌价值造成较差的体验。

技术实现要素:

3.本实用新型的目的在于提供一种减振铰链,旨在解决车身振动传递至车门,引起车门振动,造成整车不适感的问题。

4.为实现上述目的,本实用新型采用的技术方案是:提供一种减振铰链,包括:铰链本体和减振垫本体,铰链本体包括用于连接车门的旋转部、用于连接车身骨架的固定部以及连接所述旋转部和所述固定部的铰接轴;减振垫本体设置于所述固定部和所述车身骨架之间,所述减振垫本体包括分体设置的多个减振垫,多个所述减振垫具有相互啮合的齿形面;各所述减振垫分设在连接所述固定部与车身骨架的不同的安装位上,通过齿形波动衰减从车身骨架传递至车门的振动。

5.作为本技术另一实施例,各所述减振垫具有不同的邵氏硬度。

6.作为本技术另一实施例,设置于靠近所述铰接轴的安装位上的减振垫的硬度,高于设置在远离所述铰接轴的安装位上的减振垫的硬度。

7.作为本技术另一实施例,所述减振垫的硬度差为10

‑

25邵氏硬度。

8.作为本技术另一实施例,所述齿形面中啮合的齿形具有不同的高度。

9.作为本技术另一实施例,所述齿形面中最高的齿形分布在中间。

10.作为本技术另一实施例,所述齿形面中的齿形为三角形结构。

11.作为本技术另一实施例,所述三角形为等腰三角形结构。

12.作为本技术另一实施例,所述齿形面中的齿形为梯形结构。

13.本实用新型的另一目的在于提供一种车辆,所述车辆的车门利用所述的减振铰链与车身骨架连接。

14.本实用新型提供的减振铰链的有益效果在于:与现有技术相比,本实用新型减振铰链,将连接在不同安装位的减振垫分体设置,并使两个减振垫衔接的部位齿形啮合,当车身骨架向车门铰链传递振动时,振动传递至减振垫,减振垫先对振动进行衰减,同时齿形结合面碰撞产生波动,利用齿形波动将振动能量转化为热能,实现振动能量的衰减,从而提升车身骨架至车门的振动衰减性能,实现车身传递至车门的振动衰减,提升车辆驾乘舒适性,

为用户打造安静舒适的驾乘环境。

15.本实用新型提供的车辆,由于车门采用所述的减振铰链与车身连接,因而具有上述的效果,在此不再赘述。

附图说明

16.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

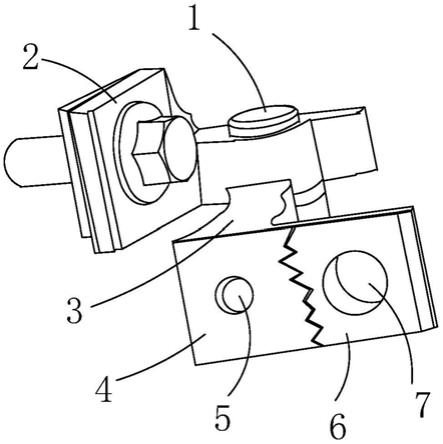

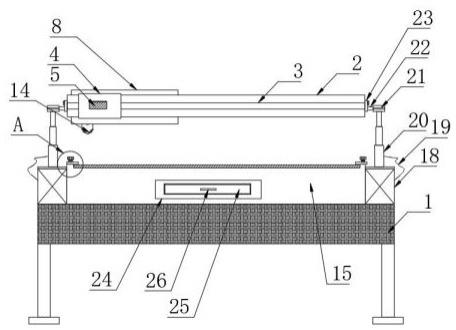

17.图1为本实用新型实施例提供的减振铰链的结构示意图;

18.图2为本实用新型实施例提供的减振垫本体的结构示意图;

19.图3为图1实施例提供的减振垫本体的俯视结构示意图。

20.图中:1、铰接轴;2、旋转部;3、固定部;4、第一减振垫;5、第一安装孔;6、第二减振垫;7、第二安装孔;8、齿形面。

具体实施方式

21.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

22.请一并参阅图1至图3,现对本实用新型提供的减振铰链进行说明。所述减振铰链,包括铰链本体和减振垫本体,铰链本体包括用于连接车门的旋转部2、用于连接车身骨架的固定部3以及连接,旋转部2和固定部3的铰接轴1;减振垫本体设置于固定部3和车身骨架之间,减振垫本体包括分体设置的多个减振垫,多个减振垫具有相互啮合的齿形面8;各减振垫分设在连接固定部3与车身骨架的不同的安装位上,通过齿形波动衰减从车身骨架传递至车门的振动。

23.本实用新型提供的减振铰链,与现有技术相比,将连接在不同安装位的减振垫分体设置,并使两个减振垫衔接的部位齿形啮合,当车身骨架向车门铰链传递振动时,振动传递至减振垫,减振垫先对振动进行衰减,同时齿形结合面碰撞产生波动,利用齿形波动将振动能量转化为热能,实现振动能量的衰减,从而提升车身骨架至车门的振动衰减性能,实现车身传递至车门的振动衰减,提升车辆驾乘舒适性,为用户打造安静舒适的驾乘环境,提升车型品质及品牌价值。

24.本实施例中的减振垫的数量与固定部3上安装位的数量一致,当固定部3设有两个安装位时,每个安装位设有一个减振垫,两个减振垫的结合面利用齿形啮合,实现振动能量的转化和衰减;当固定部3设有三个安装位时,每个安装位设置一个减振垫,在振动能量传递的方向,相邻的各减振垫依次齿形啮合,利用齿形波动,实现振动能量的转化和衰减;当具有三个以上的减振垫时,要保证减振垫在振动能量传递的方向依次齿形啮合,形成振动传递衰减通道。

25.作为本实用新型提供的减振铰链的一种具体实施方式,请参阅图1至图2,各减振垫具有不同的邵氏硬度。不同硬度的减振垫,由于弹性的不同,啮合的齿形在碰撞摩擦波动

时产生大小不同的位移,提高振动能量衰减的效果。

26.本实施例减振垫的硬度,依据车门铰链安装位受力对减振垫硬度需求的不同进行设计,既能提高齿形波动对振动能量的衰减,降低车身传递至车门振动,还能够保证连接的可靠性。

27.为了提高振动衰减的效果,同时提高固定部3与铰接轴1连接的可靠性,请参阅图1至图2,设置于靠近铰接轴1的安装位上的减振垫的硬度,高于设置在远离铰接轴1的安装位上的减振垫的硬度。本实施例及图1中,针对固定部3与车身车架具有两个安装位的结构给出的示例。为便于描述,定义靠近铰接轴1的安装位上的为第一减振垫4,远离铰接轴1安装位上的为第二减振垫6;第一减振垫4的硬度高于第二减振垫6的硬度。靠近铰接轴1的安装位,直接将力传递到铰接轴1,是主要受力点;远离铰接轴1的安装位,是辅助受力点。硬度高的减振垫具有较高的强度和抗形变能力,因此,第一减振垫4的硬度较高,确保铰链与车身连接位置的可靠性;第二减振垫6保持一定的形变能力,以提高振动衰减的效果。

28.其中,在第一减振垫4对应的安装位处设有第一安装孔5,在第二减振垫6对应的安装位上设有第二安装孔7。

29.关于减振垫的材质,通常采用橡胶制作,是常规的技术,因此本文没有做具体限定。

30.本实施例的两个安装位的减振垫的硬度依据其受力情况设计为不同的硬度,主要受力点硬度较高,具有衰减性能的同时保证连接的可靠性;辅助受力点硬度较低,提升振动衰减,兼具增加安装可靠性。两种不同硬度的减振垫设计齿形衰减带,利用齿形波动将振动能量转化为热能进行衰减,由于硬度的不同,齿形波动大小及位移会不同,两个齿形面8产生碰撞,对振动能量进行衰减。

31.可选地,参阅图1及图3,减振垫的硬度差为10

‑

25邵氏硬度。具体地,第一减振垫4的硬度为65

‑

75邵氏硬度,例如第一减振垫4为70邵氏硬度;第二减振垫6的硬度为55

‑

45邵氏硬度,例如第二减振垫6为45邵氏硬度。

32.由于振动能量不具有规律性和一致性,本实施例设置了不规则的齿形,请参阅图1至图2,齿形面8中啮合的齿形具有不同的高度。通过不规则的齿形,形成不规则的齿形波动,提升振动能量衰减的效果。

33.由于齿形面8的两端为能量传递的薄弱部位,处于中间或偏中间部位的齿形先碰撞产生热量进行衰减减振,能够缓解两端的振动能量,提高减振垫振动衰减的的效果,可选地,齿形面8中最高的齿形分布在中间。

34.为了使振动能量平稳传递和衰减,可以使同一齿形两侧受力面相同,可选地,参见图1及图2,齿形面8中的齿形为三角形结构。具体地,所述三角形为等腰三角形结构。

35.为了使振动能量平稳传递和衰减,可以使同一齿形两侧受力面相同,齿形面8中的齿形还可以为梯形结构,具体地为等腰梯形;同理,齿形还可以为圆弧形结构。单个齿形采用规则的图形结构,能够使齿形受力均匀,从而能够避免齿形受力不均造成的形变、磨损及容易损坏的问题,进而提高减振垫的使用寿命。

36.本实用新型的另一目的在于提供一种车辆,所述车辆的车门利用所述的减振铰链与车身骨架连接。车门通过减振铰链与车身连接,利用齿形波动将振动能量转化为热能进行衰减,降低车身传递至车门的振动,提升车辆驾乘舒适性,为用户打造安静舒适享受,从

而提高整车的性能指标,提升整车的品牌价值。

37.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。