1.本实用新型是关于隧道施工装备技术领域,尤其涉及一种隧道掘进机主机。

背景技术:

2.隧道掘进机作为当今地下隧道施工先进的装备,在国内外地下隧道建设中应用广泛。隧道掘进机主要包括主机以及位于主机后端的拖车等,隧道掘进机主机主要包括刀盘结构、驱动结构、盾体结构、出渣系统以及管片拼装机,盾体结构为两端开口的筒状结构,具体可以分为前盾、中盾和尾盾;刀盘结构设在盾体结构的前端,驱动结构设在盾体结构内,且驱动结构与刀盘结构连接并能驱动刀盘结构转动;出渣系统位于盾体结构内的底部,用于将刀盘结构背部的土仓渣土和碎石排出。目前,隧道掘进机根据使用地质不同主要分为土压平衡盾构、泥水平衡盾构机和硬岩掘进机。

3.(1)硬岩隧道掘进机类:硬岩掘进机刀盘的开口率太低,破碎岩石主要依赖滚刀小刀间距和刀盘前面板破岩,石块在刀盘前面需要反复多次挤压磨损才能破碎成小碎石通过刀盘开口排出,对刀盘结构损伤严重,尤其是刀盘前端面磨损严重,效率很低,刀盘寿命低等缺点。

4.(2)土压平衡盾构机类:土压平衡盾构机通常在整条隧道掘进中也会遇到孤石地质,刀盘具有较大的开口率,增加渣土通过性,遇到孤石情况将会通过刀盘开口后由底部螺旋输送机排渣,缺陷是大块孤石造成螺旋输送机轴和叶片卡坏,存在设备严重损坏的后果。

5.(3)泥水平衡盾构机类:泥水仓的大块孤石问题严重,碎石滞排问题和卡泵问题严重等,现在泥水平衡盾构机考虑破碎大块碎石一般在前盾底部配有一个破碎机,但是现状来看破碎效率太低,很难提高隧道掘进机整体施工效率。

6.由此,本发明人凭借多年从事相关行业的经验与实践,提出一种隧道掘进机主机,以克服现有技术的缺陷。

技术实现要素:

7.本实用新型的目的在于提供一种隧道掘进机主机,能在刀盘结构背部对石块进行集渣筛分和大石块的破碎,大大提高了隧道掘进大块岩石的破碎效率和施工效率,且能避免大石块对后续设备的损坏。

8.本实用新型的目的是这样实现的,一种隧道掘进机主机,包括刀盘结构、驱动结构和盾体结构,刀盘结构具有周向间隔设置的多个进渣孔,刀盘结构设在盾体结构的前端,驱动结构固设在盾体结构内并与刀盘结构连接,各进渣孔与刀盘结构的中心均留有预设距离,在各预设距离对应的刀盘结构的背部均固设有格栅筛分结构和岩石破碎装置;格栅筛分结构与刀盘结构围合构成一端开口的集渣筛分腔,集渣筛分腔的开口端朝向对应的进渣孔布置;岩石破碎装置的破碎部能伸入集渣筛分腔内。

9.在本实用新型的一较佳实施方式中,格栅筛分结构包括一格栅底板以及固设在格栅底板上的三个格栅侧板,格栅底板以及相对的两个格栅侧板均与刀盘结构固接。

10.在本实用新型的一较佳实施方式中,各格栅侧板的板面均由格栅底板向集渣筛分腔的外部倾斜设置。

11.在本实用新型的一较佳实施方式中,进渣孔沿刀盘结构周向的宽度由刀盘结构的边缘向中心逐渐缩小。

12.在本实用新型的一较佳实施方式中,在刀盘结构的背部且位于每个进渣孔的两侧均分别固设有一溜渣板,各溜渣板的内侧端伸入对应的集渣筛分腔内,各进渣孔对应的两个溜渣板之间的间距由刀盘结构的边缘向中心逐渐缩小。

13.在本实用新型的一较佳实施方式中,岩石破碎装置包括固定座、驱动件以及对称设在固定座两侧的两个破碎颚板;固定座和驱动件均固设在刀盘结构上并位于集渣筛分腔的外侧,在两个破碎颚板相对的一侧均设有破碎齿,破碎齿构成破碎部;在格栅筛分结构上对应两个破碎颚板的位置开设有两个透孔,两个破碎颚板能摆动地穿设在对应的透孔中;各破碎颚板的第一端均与固定座铰接,驱动件与各破碎颚板的第二端连接并能驱动两个破碎颚板在集渣筛分腔内开合式移动。

14.在本实用新型的一较佳实施方式中,驱动件包括两个油缸,各油缸的一端固设在刀盘结构上,各油缸的另一端与对应的破碎颚板的第二端铰接。

15.在本实用新型的一较佳实施方式中,隧道掘进机主机还包括出渣系统,出渣系统固设在盾体结构内的底部。

16.在本实用新型的一较佳实施方式中,出渣系统为螺旋输送机或者排浆管。

17.在本实用新型的一较佳实施方式中,刀盘结构包括刀盘面板、设在刀盘面板正面的多个破岩刀具以及固设在刀盘面板背部的刀盘法兰,各进渣孔开设在刀盘面板上,格栅筛分结构和岩石破碎装置均固设在刀盘面板的背部,驱动结构与刀盘法兰连接。

18.在本实用新型的一较佳实施方式中,在盾体结构内固设有中心环,驱动结构包括固定在中心环内部的多个电机,各电机的输出轴均与刀盘法兰固接。

19.在本实用新型的一较佳实施方式中,刀盘结构的刀盘开口率为35~45%。

20.由上所述,本实用新型中的隧道掘进机主机,通过在刀盘结构背部设置多个格栅筛分结构和岩石破碎装置,利用格栅筛分结构能够对石块进行筛分,使得小块碎石排出,大块碎石被留在集渣筛分腔内,利用岩石破碎装置能对集渣筛分腔内的大石块进行破碎,进而实现有效的集渣筛分并完成破碎大块岩石的功能。该主机既可以应用在硬岩隧道掘进机中,也可以应用在土压平衡盾构机和泥水平衡盾构机中,解决了隧道掘进机各类机型的岩石破碎困难的问题,大大提高了隧道掘进大块岩石的破碎效率。同时,将破碎大块岩石难题在刀盘结构的背部区域解决,避免遗留给主机后续处理,也避免大石块对后续设备的损坏,高效提升了隧道掘进机施工效率。

附图说明

21.以下附图仅旨在于对本实用新型做示意性说明和解释,并不限定本实用新型的范围。其中:

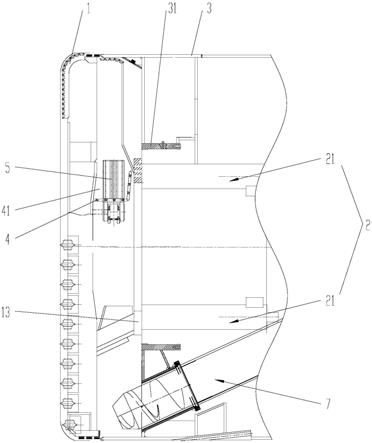

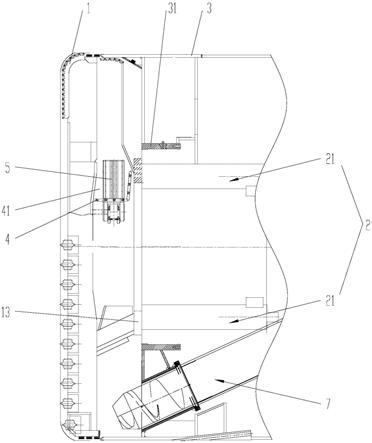

22.图1:为本实用新型提供的隧道掘进机主机的结构示意图。

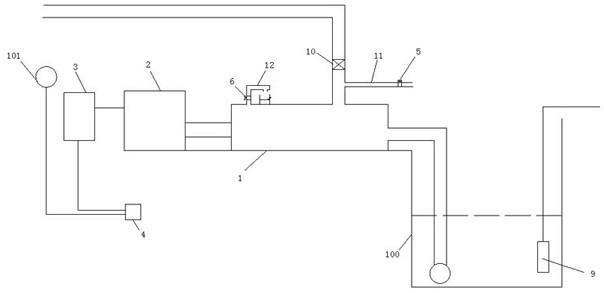

23.图2:为本实用新型提供的隧道掘进机主机另一种机型的结构示意图。

24.图3:为本实用新型提供的隧道掘进机主机中刀盘结构的正面图。

25.图4:为本实用新型提供的刀盘结构背部与格栅筛分结构和岩石破碎装置配合的结构示意图。

26.图5:为本实用新型提供的格栅筛分结构和岩石破碎装置配合的局部放大图。

27.图6:为本实用新型提供的岩石破碎装置的两个破碎颚板处于闭合时的结构示意图。

28.附图标号说明:

29.1、刀盘结构;11、刀盘面板;111、进渣孔;12、破岩刀具;121、中心刀;122、滚刀;123、边刀;13、刀盘法兰;

30.2、驱动结构;21、电机;

31.3、盾体结构;31、中心环;

32.4、格栅筛分结构;41、集渣筛分腔;42、格栅底板;43、格栅侧板;

33.5、岩石破碎装置;51、固定座;52、油缸;53、破碎颚板;531、破碎齿;

34.6、溜渣板;

35.7、出渣系统;

36.8、大石块。

具体实施方式

37.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。

38.如图1至图6所示,本实施例提供一种隧道掘进机主机,括刀盘结构1、驱动结构2和盾体结构3,刀盘结构1具有周向间隔设置的多个进渣孔111,刀盘结构1设在盾体结构3的前端,驱动结构2固设在盾体结构3内并与刀盘结构1连接。各进渣孔111与刀盘结构1的中心均留有预设距离,在各预设距离对应的刀盘结构1的背部均固设有格栅筛分结构4和岩石破碎装置5。格栅筛分结构4与刀盘结构1围合构成一端开口的集渣筛分腔41,集渣筛分腔41的开口端朝向对应的进渣孔111布置。岩石破碎装置5的破碎部能伸入集渣筛分腔41内。可以理解,各进渣孔111贯穿刀盘结构1的前端面和后端面,盾体结构3为两端开口的筒状结构,驱动结构2能驱动刀盘结构1转动。

39.由此,本实施例中的隧道掘进机主机,通过在刀盘结构1背部设置多个格栅筛分结构4和岩石破碎装置5,利用格栅筛分结构4能够对石块进行筛分,使得小块碎石排出,大块碎石被留在集渣筛分腔41内,利用岩石破碎装置5能对集渣筛分腔41内的大石块8进行破碎,进而实现有效的集渣筛分并完成破碎大块岩石的功能。该主机既可以应用在硬岩隧道掘进机中,也可以应用在土压平衡盾构机和泥水平衡盾构机中,解决了隧道掘进机各类机型的岩石破碎困难的问题,大大提高了隧道掘进大块岩石的破碎效率。同时,将破碎大块岩石难题在刀盘结构1的背部区域解决,避免遗留给主机后续处理,高效提升了隧道掘进机施工效率。

40.在具体实现方式中,如图1、图4和图5所示,格栅筛分结构4包括一格栅底板42以及固设在格栅底板42上的三个格栅侧板43,格栅底板42以及相对的两个格栅侧板43均与刀盘结构1固接,以围合构成上述的集渣筛分腔41。通过各格栅板上的栅格进行石块的筛分,并将大石块8拦截然后留给岩石破碎装置5进行破碎,对于格栅底板42以及各格栅侧板43上的

栅格大小与隧道掘进机的排渣粒径能力相匹配。

41.优选地,各格栅侧板43的板面均由格栅底板42向集渣筛分腔41的外部倾斜设置,使得集渣筛分腔41构成漏斗结构,起到更好的集渣作用,更便于岩石破碎装置5及时进行石块的破碎。

42.当然,格栅筛分结构4根据需要也可以采用其他的形式,只要方便集渣并对石块进行筛分过滤即可:例如,如图2所示,格栅筛分结构4也可以是由一格栅底板42和四个格栅侧板43围合构成的漏斗状结构,并将其中一个格栅侧板43与刀盘结构1固定;再例如,格栅筛分结构4是由一格栅底板42以及呈圆锥状的格栅侧板43围合都成的漏斗状结构,并将格栅侧板43与刀盘结构1固定。

43.上述的进渣孔111能够提供掘进岩石和渣土的排出通道,其形状可以根据需要而定,本实施例中进渣孔111沿刀盘结构1周向的宽度由刀盘结构1的边缘向中心逐渐缩小,也即进渣孔111的横截面形状呈外大里小的倒梯形。

44.更为优选地,如图4所示。在刀盘结构1的背部且位于每个进渣孔111的两侧均分别固设有一溜渣板6,各溜渣板6的内侧端伸入对应的集渣筛分腔41内,各进渣孔111对应的两个溜渣板6之间的间距由刀盘结构1的边缘向中心逐渐缩小。

45.一般各溜渣板6与进渣孔111对应的侧边贴合,各溜渣板6的长度方向沿该进渣孔111对应的侧边的延伸方向设置,使得两个溜渣板6之间构成倒锥形的倒渣区,在掘进过程中进入进渣孔111的石块和渣土能顺着溜渣板6倒进集渣筛分腔41内,起到倒渣的作用。

46.进一步地,如图4至图6所示,岩石破碎装置5包括固定座51、驱动件以及对称设在固定座51两侧的两个破碎颚板53,固定座51和驱动件均固设在刀盘结构1上并位于集渣筛分腔41的外侧,在两个破碎颚板53相对的一侧均设有破碎齿531,破碎齿531构成上述的破碎部。在格栅筛分结构4上对应两个破碎颚板53的位置开设有两个透孔(在图中并未示出),两个破碎颚板53能摆动地穿设在对应的透孔中。各破碎颚板53的第一端均与固定座51铰接,驱动件与各破碎颚板53的第二端连接并能驱动两个破碎颚板53在集渣筛分腔41内开合式移动。

47.更具体地,驱动件包括两个油缸52,各油缸52的一端固设在刀盘结构1上(具体是在刀盘结构1的背部固设有耳座,油缸52的一端与该耳座固接),各油缸52的另一端与对应的破碎颚板53的第二端铰接。各油缸52提供破碎大块岩石的动力,破碎颚板53上的破碎齿531能破碎岩石,通过各油缸52的伸缩,便可以带动两个破碎颚板53相互之间摆动地穿设在对应的透孔中,实现开合式移动,进而达到破碎岩石的目的。

48.可以理解,格栅筛分结构4为图1、图2和图5中示出的结构时,在格栅底板42以及相对的两个格栅侧板43的相应位置开设形成上述的透孔,以便于破碎颚板53穿过。另外,两个破碎颚板53的开合角度应与格栅筛分结构4的角度相匹配,以保证筛分后的大块岩石落在破碎区域内。

49.当然,根据需要,岩石破碎装置5也可以采用其他的破碎机,只要便于对集渣筛分腔41的石块进行破碎即可,本实施例仅为举例说明。

50.进一步地,如图1和图2所示,隧道掘进机主机还包括出渣系统7,出渣系统7固设在盾体结构3内的底部,用于实现刀盘结构1背后土仓渣土和碎石的及时排出功能。该出渣系统7应根据设备的不同机型特殊设计,以高效完成碎石渣土的连续输出;比如针对土压平衡

盾构机,如图1所示,出渣系统7选择螺旋输送机,此时螺旋输送机通过螺旋机座固定在盾体结构3内;针对泥水平衡盾构机,如图2所示,出渣系统7选择排浆管,此时排浆管通过泥管机座固定在盾体结构3内。

51.由于本实施例中具有破碎功能的结构位于刀盘结构1背部,进而大大降低了出渣的难度,提高了出渣效率,从而提高了隧道掘进机的整体掘进效率,且有效避免了大孤石造成的螺旋输送机轴和叶片卡坏,或者泥水平衡盾构机在掘进过程中存在碎石滞排和卡泵的问题,对设备起到了保护作用。另外,本实施例中将大石块8在刀盘区域提前破碎,对于出渣系统7可以采用较低的配置即可满足使用要求,成本更低。

52.进一步地,为了便于加工和安装,如图3所示,刀盘结构1包括刀盘面板11、设在刀盘面板11正面的多个破岩刀具12以及固设在刀盘面板11背部的刀盘法兰13,各进渣孔111开设在刀盘面板11上,格栅筛分结构4和岩石破碎装置5均固设在刀盘面板11的背部,驱动结构2与刀盘法兰13连接。一般多个破岩刀具12具体包括设在刀盘面板11中心的多个中心刀121,设在刀盘面板11的板面上的多个滚刀122以及设在刀盘面板11边缘的多个边刀123,各刀具的具体结构为现有技术。

53.在盾体结构3内固设有中心环31,驱动结构2包括固定在中心环31内部的多个电机21,各电机21的输出轴均与刀盘法兰13固接。一般中心环31焊接在盾体结构3上,电机21的壳体通过螺栓固定在中心环31上,电机21的输出轴通过螺栓与刀盘法兰13固定,通过各电机21为刀盘结构1提供掘进的扭矩。根据需要,驱动结构2也可以采用其他的方式,只要便于驱动刀盘结构1转动即可。

54.另外,本实施例中刀盘结构1的刀盘开口率优选为35~45%,该刀盘开口率具体是指刀盘面板11的开口区域面积(也即各进渣孔111横截面的总面积)与刀盘面板11盘面总面积的比值。本实施例中采用较大的开口率,能减少刀盘结构1的磨损,同时配合岩石破碎结构也能保证大石块8能被有效破碎。

55.综上,本实施例中的隧道掘进机主机,通过刀盘结构1背部的多个格栅筛分结构4、岩石破碎装置5和溜渣板6的配合,利用溜渣板6有效将石块和渣土倒进集渣筛分腔41内,利用格栅筛分结构4能实现刀盘结构1前部破碎下来的岩土的初级筛分功能,利用岩石破碎装置5能有效将大石块8破碎,并采用较大的刀盘开口率;解决了硬岩隧道掘进机刀盘小开口率、隧道掘进大块岩石破碎效率低的难题,解决了土压平衡盾构机因大块孤石易造成螺旋输送机轴和叶片卡坏的问题,解决了泥水平衡盾构机高效破石、掘进过程中滞排卡泵的难题;有效提高了破碎石块的高效破碎和排出,提高了隧道掘进大块岩石破碎效率,尤其适用于需要破碎岩石的隧道掘进机主机。同时,采取刀盘结构1背部破碎能够避免大石块8遗留给主机后续处理,高效提升隧道掘进机施工效率;而且优化了隧道掘进机主机结构,有利于主机结构空间使用更加合理。

56.以上仅为本实用新型示意性的具体实施方式,并非用以限定本实用新型的范围。任何本领域的技术人员,在不脱离本实用新型的构思和原则的前提下所作出的等同变化与修改,均应属于本实用新型保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。