1.本实用新型属于模具加工领域,具体涉及一种用于前大灯注塑模具的顶出机构。

背景技术:

2.在汽车行业中,汽车内饰和汽车覆盖件的生产大量采用了各种模具,例如,冲压模具、注塑模具、锻造模具、铸造蜡模、玻璃模具等。其中,车灯面罩通过注塑成型工艺制造,使用了注塑成型模具。

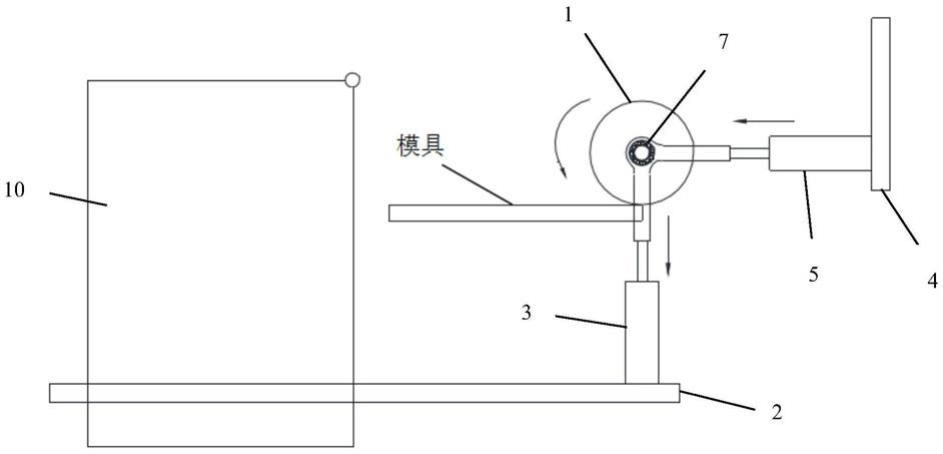

3.注塑成型模具通常由动模和定模两部分组成,动模安装在注射成型机的移动模板上,定模安装在注射成型机的固定模板上。在注射成型时,动模与定模合模构成浇注系统和型腔,开模时动模和定模分离,通过顶出机构使产品与模具分离。

4.例如,中国专利【申请号201020260816.5;授权公告号cn201755900u】公开的汽车灯罩模具二次顶出机构,包括上模板和下模板,上模板连接定模板,下模板上安装模脚,模脚内设置顶针板和顶针复板,顶针板和顶针复板上连接顶针,在模脚上安装动模板,动模板内安装折角镶块,折角镶块、动模板和定模板之间构成模腔,模腔内有成型汽车订罩,顶针穿过动模板和折角镶块与汽车订罩相接触,模脚内设置顶杆板和顶杆复板,顶杆板和顶杆复板上连接顶杆,顶杆穿过顶针板、顶针复板和动模板连接折角镶块,顶杆板和顶杆复板与顶针板和顶针复板之间安装限位螺钉。

5.上述汽车灯罩模具二次顶出机构,先由顶杆将折角镶块及汽车灯罩顶出动模板外,再由顶针将汽车灯罩强制从折角镶块上顶出。这样的顶出机构存在的问题在于:1、顶针对于汽车灯罩的作用力集中在一点,容易造成汽车灯罩表面损伤,影响汽车灯罩质量;2、顶针将汽车灯罩强制从折角镶块上顶出,折角处的受力较大,容易导致汽车灯罩在折角处折断,造成产品报废。

技术实现要素:

6.为解决现有技术存在的上述问题,本实用新型提供一种前大灯注塑模具顶出机构:包括推顶装置,所述推顶装置带动推顶板垂直运动,所述推顶板顶部设有若干顶杆柱,每个顶杆柱顶部装有顶杆,所述顶杆可于所述顶杆柱顶部旋转;所述顶杆上部设有与其轴垂直的支杆。

7.较佳的,所述推顶装置为气缸。

8.较佳的,所述顶杆底部直径大于顶杆主体直径,所述顶杆柱顶部有供顶杆主体通过的通孔和与顶杆底部形状大小相同的内凹部分。

9.较佳的,所述顶杆柱顶部包括与其主体一体成型的固有部以及与所述固有部拼合成环形顶部的拼合块,所述固有部和拼合块均为半圆环形,所述拼合块外周还有向下延伸的圆柱面部分。

10.较佳的,所述固有部和拼合块的拼合处均有向顶杆柱外侧延伸的安装片,所述安装片上有螺孔,并通过螺栓将拼合块固定于固有部一侧,将顶杆底部限制于顶杆柱顶部的

内凹部分内。

11.较佳的,所述支杆有两根并处于同一直线上,其卡入底模的螺旋状的滑槽内。

12.本实用新型在注塑完成后,由气缸推动顶杆上移,顶杆由于上部支杆的存在和底部可旋转的设计,能于底模的螺旋状滑槽内呈旋转上升的状态,将前大灯成品顶出底模,避免了物料顶出过程中产生折断、粘连等问题,提高了生产安全性和良品率。

附图说明

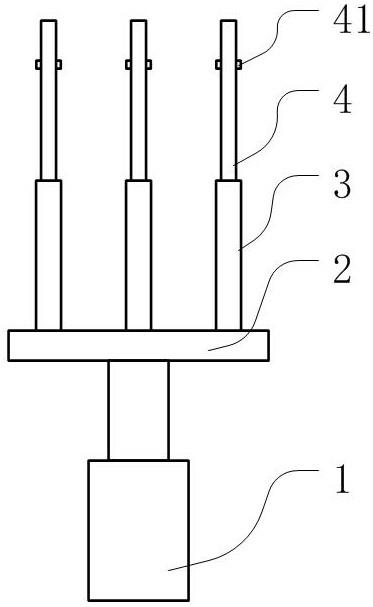

13.图1为本实用新型的结构示意图。

14.图2为顶杆柱和顶杆立体图。

15.图3为顶杆柱和顶杆俯视图。

16.图4为顶杆柱纵剖面图。

17.图5为顶杆纵剖面图。

18.图中:1、推顶装置;2、推顶板;3、顶杆柱;4、顶杆;31、固有部;32、拼合块; 33、安装片;34、通孔;35、内凹部分;41、支杆;42、顶杆底部。

具体实施方式

19.实施例1

20.如图1

‑

图5所示,本实用新型的一种实施方案,包括:推顶装置1,所述推顶装置1带动推顶板2垂直运动,所述推顶板2顶部设有若干顶杆柱3,每个顶杆柱3顶部装有顶杆4,所述顶杆4可于所述顶杆柱3顶部旋转;所述顶杆4上部设有与其轴垂直的支杆41。

21.更为具体的,所述推顶装置1为气缸。

22.更为具体的,所述顶杆底部42直径大于顶杆4主体直径,所述顶杆柱3顶部有供顶杆4主体通过的通孔34和与顶杆底部42形状大小相同的内凹部分35。

23.更为具体的,所述顶杆柱3顶部包括与其主体一体成型的固有部31以及与所述固有部31拼合成环形顶部的拼合块32,所述固有部31和拼合块32均为半圆环形,所述拼合块32外周还有向下延伸的圆柱面部分。

24.更为具体的,所述固有部31和拼合块32的拼合处均有向顶杆柱3外侧延伸的安装片33,所述安装片33上有螺孔,并通过螺栓将拼合块32固定于固有部31一侧,将顶杆底部42限制于顶杆柱3顶部的内凹部分35内。

25.实施例2

26.如图1

‑

图5所示,本实用新型的另一种实施方案,包括:推顶装置1,所述推顶装置1带动推顶板2垂直运动,所述推顶板2顶部设有若干顶杆柱3,每个顶杆柱3顶部装有顶杆4,所述顶杆4可于所述顶杆柱3顶部旋转;所述顶杆4上部设有与其轴垂直的支杆41。

27.更为具体的,所述推顶装置1为气缸。

28.更为具体的,所述顶杆底部42直径大于顶杆4主体直径,所述顶杆柱3顶部有供顶杆4主体通过的通孔34和与顶杆底部42形状大小相同的内凹部分35。

29.更为具体的,所述顶杆柱3顶部包括与其主体一体成型的固有部31以及与所述固有部31拼合成环形顶部的拼合块32,所述固有部31和拼合块32均为半圆环形,所述拼合块32外周还有向下延伸的圆柱面部分。

30.更为具体的,所述固有部31和拼合块32的拼合处均有向顶杆柱3外侧延伸的安装片33,所述安装片33上有螺孔,并通过螺栓将拼合块32固定于固有部31一侧,将顶杆底部42限制于顶杆柱3顶部的内凹部分35内。

31.更为具体的,所述支杆41有两根并处于同一直线上,其卡入底模的螺旋状的滑槽内。

32.本实用新型的设计要点在于将用于顶出物料的顶杆由常规的直线运动轨迹变为螺旋上升的运动轨迹,为实现该种变化,改进了推杆结构,将其分为两部分即下部的推顶柱及能局限在其顶部旋转的顶杆,顶杆上设有至少两个呈180

°

对称的支杆,其卡入底模的螺旋状的滑槽内,在气缸带动其上升时,能实现螺旋上升运动将物料顶出,该种顶出方式能避免物料与底模粘连,也减小了顶出时折损的风险,提高了生产效率和良品率。

33.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.前大灯注塑模具的顶出机构,其特征在于:包括推顶装置,所述推顶装置带动推顶板垂直运动,所述推顶板顶部设有若干顶杆柱,每个顶杆柱顶部装有顶杆,所述顶杆可于所述顶杆柱顶部旋转;所述顶杆上部设有与其轴垂直的支杆。2.根据权利要求1所述的前大灯注塑模具的顶出机构,其特征在于:所述推顶装置为气缸。3.根据权利要求2所述的前大灯注塑模具的顶出机构,其特征在于:所述顶杆底部直径大于顶杆主体直径,所述顶杆柱顶部有供顶杆主体通过的通孔和与顶杆底部形状大小相同的内凹部分。4.根据权利要求3所述的前大灯注塑模具的顶出机构,其特征在于:所述顶杆柱顶部包括与其主体一体成型的固有部以及与所述固有部拼合成环形顶部的拼合块,所述固有部和拼合块均为半圆环形,所述拼合块外周还有向下延伸的圆柱面部分。5.根据权利要求4所述的前大灯注塑模具的顶出机构,其特征在于:所述固有部和拼合块的拼合处均有向顶杆柱外侧延伸的安装片,所述安装片上有螺孔,并通过螺栓将拼合块固定于固有部一侧,将顶杆底部限制于顶杆柱顶部的内凹部分内。6.根据权利要求5所述的前大灯注塑模具的顶出机构,其特征在于:所述支杆有两根并处于同一直线上,其卡入底模的螺旋状的滑槽内。

技术总结

本实用新型公开了一种前大灯注塑模具的顶出机构,包括推顶装置,所述推顶装置带动推顶板垂直运动,所述推顶板顶部设有若干顶杆柱,每个顶杆柱顶部装有顶杆,所述顶杆可于所述顶杆柱顶部旋转;所述顶杆上部设有与其轴垂直的支杆,本实用新型在注塑完成后,由气缸推动顶杆上移,顶杆由于上部支杆的存在和底部可旋转的设计,能于底模的螺旋状滑槽内呈旋转上升的状态,将前大灯成品顶出底模,避免了物料顶出过程中产生折断、粘连等问题,提高了生产安全性和良品率。安全性和良品率。安全性和良品率。

技术研发人员:龚继雄 马天龙 江文祥 江志伟

受保护的技术使用者:常州市科尚模塑有限公司

技术研发日:2021.06.07

技术公布日:2021/12/3

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。