1.本实用新型涉及一种转子整形技术领域,特别涉及一种转子线包轴向长度整形工装。

背景技术:

2.转子是电机中实现机电能量转换的主要组成部件之一,生产过程中要对转子进行插线,经插线机插好线后,线包还是有些地方鼓线或松散,导致转子外形不规则,若直接用于电机,在电机工作时容易导致重心偏离,产生不规则的振动,影响电机的效率和使用寿命,因此需要对插线后的转子进行整形。在电机生产过程中,经常需要把转子插线后的线包进行整形,避免转子线包过高或松散而影响电机的使用性能。

3.现有的整形工装一般只有一个整形部位工装,且整形部位较为简单。在整形的过程中一般采用压力设备挤压压头,压头挤压转子组件,转子线包与整形工装接触受力的方式,使线包高度到达规定高度,现有的整形工装不能控制线包整形后的高度,在压力较大的情况下,会使线包高度过低,导致出现线包破损的情况发生。

技术实现要素:

4.本实用新型的目的是针对现有技术的不足,提供一种转子线包轴向长度整形工装。其底板、定位座和压头结合在一起,通过一次操作来完成线包整形工作,提升了产品整形的效率的同时,保证了线包的整形质量。

5.本实用新型的技术方案是:一种转子线包轴向长度整形工装,包括:底板,所述底板上固定连接有定位座,所述定位座设有向上开口的放置槽,所述放置槽底部向下延伸有第一让位槽;所述底板上方设有压头,所述压头设有向下开口的整形腔,所述整形腔顶部向上延伸有第二让位槽,所述整形腔与第二让位槽贯通,所述整形腔腔底设有向下延伸的压紧凸台,所述压紧凸台与整形腔腔壁之间的空隙供转子组件顶部让位;所述第二让位槽与第一让位槽轴心位于同一直线。

6.所述底板左右两侧均设有“u”形安装孔,所述底板中心设有与第一让位槽位置对应的让位孔,所述让位孔四周设有多个销孔,所述定位座底部也设有多个与底板上销孔位置对应的销孔,所述销孔中过盈配合有圆柱销。

7.所述底板的让位孔四周设有多个固定孔,所述定位座底部也设有多个与底板上固定孔位置对应的固定孔,所述固定孔中螺纹连接有螺栓。

8.所述压紧凸台底部至放置槽底部的间隙长度为39.8mm。

9.采用上述技术方案:包括底板,所述底板上固定连接有定位座,所述定位座设有向上开口的放置槽,所述放置槽底部向下延伸有第一让位槽;所述底板上方设有压头,所述压头设有向下开口的整形腔,所述整形腔顶部向上延伸有第二让位槽,所述整形腔与第二让位槽贯通,所述整形腔腔底设有向下延伸的压紧凸台,所述压紧凸台与整形腔腔壁之间的空隙供转子组件顶部让位;所述第二让位槽与第一让位槽轴心位于同一直线。压紧凸台的

设置,对转子线包整形的高度进行限定,很好的控制了线包整形后的高度。压紧凸台与整形腔腔壁之间空隙的设置,很好的给转子组件顶部的凸起提供了让位和限位,使得转子线包整形过程中不会产生偏移和倾倒。整形腔腔壁的设置,对转子线包进行了周向限定,防止转子线包整形过程中线包鼓起。

10.所述底板左右两侧均设有“u”形安装孔,所述底板中心设有与第一让位槽位置对应的让位孔,所述让位孔四周设有多个销孔,所述定位座底部也设有多个与底板上销孔位置对应的销孔,所述销孔中过盈配合有圆柱销。圆柱销与销孔的过盈配合,使得底板与定位座连接固定,形成一个整体。

11.所述底板的让位孔四周设有多个固定孔,所述定位座底部也设有多个与底板上固定孔位置对应的固定孔,所述固定孔中螺纹连接有螺栓。螺栓与固定孔之间螺纹连接,使得底板与定位座之间进一步形成固定,提高了固定的效果。

12.本工装是将底板、定位座和压头结合在一起,通过一次操作来完成线包整形工作,定位座与底板通过定位销和螺栓保证连接可靠和定位精准,定位座和底板的组合可保证在大多数平台上都能正常工作,压头在压装机构的作用下与定位座连接,最终达到完全贴合的状态,在贴合状态下线包高度固定,保证了线包高度在整形后的一致性,避免了因压力过大造成的线包高度过低以及线包损伤的情况。

13.下面结合说明书附图和具体实施例对本实用新型作进一步说明。

附图说明

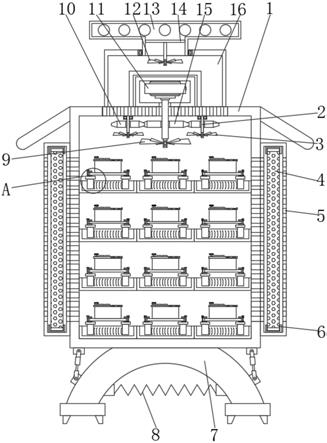

14.图1为本实用新型的结构示意图;

15.图2为本实用新型底板的俯视图;

16.图3为本实用新型进行转子整形过程时的结构示意图。

17.附图中,1为压头,2为整形腔,3为第二让位槽,4为压紧凸台,5为空隙,6为底板,7为定位座,8为放置槽,9为第一让位槽,10为让位孔,11为销孔,12为固定孔。

具体实施方式

18.参见图1至图3,一种转子线包轴向长度整形工装,包括底板6,所述底板6上固定连接有定位座7,所述定位座7设有向上开口的放置槽8,所述放置槽8底部向下延伸有第一让位槽9;所述底板6上方设有压头1,所述压头1设有向下开口的整形腔2,所述整形腔2顶部向上延伸有第二让位槽3,第二让位槽3外部与压紧机构间隙配合,压头通过螺钉与压紧机构固定连接,所述整形腔2与第二让位槽3贯通,所述整形腔2腔底设有向下延伸的压紧凸台4,压紧凸台4底部至放置槽8底部的间隙长度为39.8mm,制作时允许存在0.1mm误差,压紧凸台4底部至放置槽8底部的间隙的实际长度为39.7~39.9mm。压紧凸台4的设置,对转子线包整形的高度进行限定,很好的控制了线包整形后的高度。所述压紧凸台4与整形腔2腔壁之间的空隙5供转子组件顶部让位,压紧凸台4与整形腔2腔壁之间空隙的设置,很好的给转子组件顶部的凸起提供了让位和限位,使得转子线包整形过程中不会产生偏移和倾倒。所述第二让位槽3与第一让位槽9轴心位于同一直线。

19.本实施例中的压紧机构为气压缸,第二让位槽3外部与气压缸间隙配合,通过螺钉将压头与气压缸固定连接,两个压紧凸台4下端均呈倒角状,定位座7上端与转子接触的部

位呈圆角状。整形工装内部倒角和圆角的设置可以保证转子整形后的尺寸角度要求。所述底板6左右两侧均设有“u”形安装孔,所述底板6中心设有与第一让位槽9位置对应的让位孔10,所述让位孔10四周设有多个销孔11,所述定位座7底部也设有多个与底板6上销孔11位置对应的销孔11,所述销孔11中过盈配合有圆柱销。所述底板6的让位孔10四周设有多个固定孔12,所述定位座7底部也设有多个与底板6上固定孔12位置对应的固定孔12,所述固定孔12中螺纹连接有螺栓。本实施例中的螺栓采用内六角圆柱头螺钉,销孔11设置为两个,两个销孔11分别位于让位孔10上下两处,两个销孔11绕让位孔10呈中心对称;固定孔12设置为三个,三个固定孔12呈三等分分布。两个圆柱销分别与两个销孔过盈配合,三个六角圆柱头螺钉分别与三个固定孔螺纹连接,定位座7与底板6之间形成双重固定,使定位座7与底板6之间成为了一个整体。

20.使用本实用新型时,先将底板6左右两端的“u”形安装孔固定在工作平台上,然后将需要整形的转子底部放入定位座7内,启动压装机构,压头1在压装机构的作用下下压,缓缓地与定位座7接触,压头1内的空隙5为转子组件的顶部凸起让位,最终达到完全贴合的状态,通过压紧凸台4完成了转子线包整形,再通过压装机构将压头升起,取下整形完成的转子线包。

21.本转子线包轴向长度整形工装,将底板、定位座和压头结合在一起,通过一次操作来完成线包整形工作,提高了产品整形的效率,保证了线包高度在整形后的一致性,避免了因压力过大造成的线包高度过低以及线包损伤的情况。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。