1.本实用新型涉及显示面板制造技术领域,尤其涉及一种蚀刻装置。

背景技术:

2.在显示面板的制造过程中,覆盖有铜膜的玻璃基板需要利用蚀刻液进行蚀刻,将部分铜膜去除以在玻璃基板上形成所需要的电路图案。覆盖有铜膜的玻璃基板以倾斜的姿态通过喷淋管的下方,喷淋到玻璃基板上的蚀刻液会在重力的作用下流向玻璃基板位置较低的一端,因而在玻璃基板表面形成厚度不均的蚀刻液液层,玻璃基板较高一端的蚀刻液液层较薄,玻璃基板较低一端的蚀刻液液层较厚。蚀刻液液层中的铜离子浓度比新喷出的蚀刻液中铜离子的浓度高,蚀刻液液层对铜膜的蚀刻速率较低,而从喷淋管新喷出的蚀刻液较难穿透较厚的蚀刻液液层,使对应区域的铜膜被蚀刻的速率达不到要求,产生不需要的铜膜残留。若增大蚀刻液的喷淋压力和流量,又会导致玻璃基板较高一端的铜膜被过度蚀刻,同样会产生质量问题。此外,增大蚀刻液的喷淋压力和流量,从较高一端流向较低一端的蚀刻液更多了,进一步加剧了玻璃基板较低一端的蚀刻液堆积现象。

技术实现要素:

3.本实用新型的目的在于提供一种蚀刻装置,能解决玻璃基板上的各处铜膜蚀刻速率差异较大的问题,提高蚀刻质量。

4.为达此目的,本实用新型采用以下技术方案:

5.提供一种蚀刻装置,包括输送机构和至少一个喷淋机构,所述输送机构具有用于承载并输送玻璃基板的输送面,所述输送面与水平面呈夹角,所述喷淋机构包括两个喷淋管,所述喷淋管包括管本体和若干喷嘴,所述喷嘴间隔设置在所述管本体上且朝向所述输送面,蚀刻液从所述喷嘴喷出,所述喷淋管设置在所述输送面上方,两个所述管本体的中心线重合。

6.作为本实用新型的一种优选方案,所述管本体具有第一端和第二端,所述第一端封闭,所述蚀刻液从所述第二端注入,两个所述喷淋管的所述第一端相对设置。

7.作为本实用新型的一种优选方案,所述喷淋机构还包括连接套筒,所述连接套筒两端开口,所述管本体的所述第一端插入所述连接套筒内。

8.作为本实用新型的一种优选方案,所述连接套筒内设有第一空腔和两个第二空腔,所述第一空腔为圆柱形,所述第二空腔为圆台形,所述第二空腔的小端与所述第一空腔的端部连接,所述第二空腔的小端的直径等于所述第一空腔的直径。

9.作为本实用新型的一种优选方案,所述管本体的所述第一端的外径等于所述第一空腔的直径。

10.作为本实用新型的一种优选方案,所述喷淋机构中的所述喷嘴等间距设置。

11.作为本实用新型的一种优选方案,所述连接套筒的长度小于相邻两个所述喷嘴之间的距离。

12.作为本实用新型的一种优选方案,所述管本体的中心线与所述输送面平行。

13.作为本实用新型的一种优选方案,所述输送面与水平面的夹角为15度。

14.作为本实用新型的一种优选方案,所述喷淋机构的数量大于等于两个,所述喷淋机构沿所述玻璃基板的输送方向间隔设置。

15.本实用新型的有益效果:

16.本实用新型蚀刻装置的喷淋机构包括两个独立的喷淋管,两个管本体的中心线重合且与水平面呈夹角,使两个喷淋管设置在不同的高度上,位置较低的喷淋管中可以通入较大压力和流量的蚀刻液,以增强对玻璃基板表面堆积的蚀刻液的穿透能力,保证对铜膜的蚀刻速率,位置较高的喷淋管中则通入较小压力和流量的蚀刻液,避免造成过渡蚀刻及玻璃基板较低一端的蚀刻液液层过厚,从而减小各处铜膜蚀刻速率的差异,提高蚀刻质量。相较于采用阀门调节等复杂的控制手段,本实用新型用两个独立的管道替代原有的单根管道进行喷淋,结构简单可靠、成本低。

附图说明

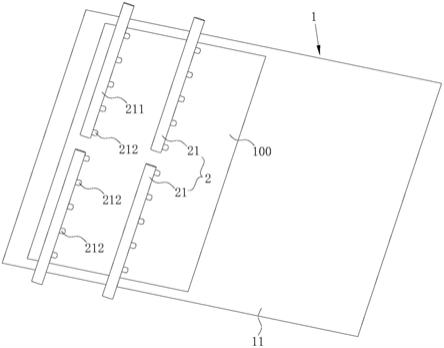

17.图1为本实用新型一实施例的蚀刻装置的立体示意图;

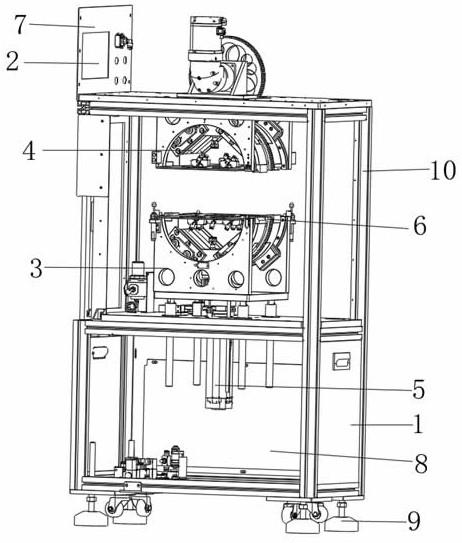

18.图2为图1的侧面示意图;

19.图3为本实用新型一实施例的喷淋机构的侧面示意图;

20.图4为图3中连接套管的剖面示意图;

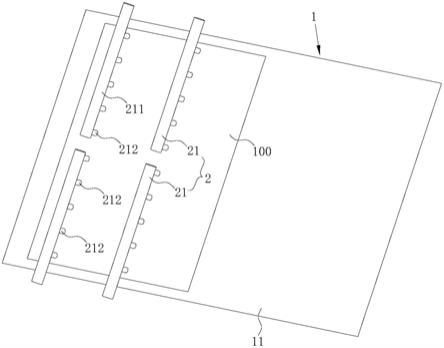

21.图5为本实用新型另一实施例的喷淋机构的立体示意图。

22.图中:

23.1、输送机构;11、输送面;2、喷淋机构;21、喷淋管;211、管本体;2111、第一端;2112、第二端;212、喷嘴;22、连接套筒;221、第一空腔;222、第二空腔;3、供液管道;100、玻璃基板;200、中心线。

具体实施方式

24.参考下面结合附图详细描述的实施例,本实用新型的优点和特征以及实现它们的方法将变得显而易见。然而,本实用新型不限于以下公开的实施例,而是可以以各种不同的形式来实现,提供本实施例仅仅是为了完成本实用新型的公开并且使本领域技术人员充分地了解本实用新型的范围,并且本实用新型仅由权利要求的范围限定。相同的附图标记在整个说明书中表示相同的构成要素。

25.此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者多个该特征。

26.以下,参照附图来详细描述本实用新型。

27.如图1和图2所示,一实施例的蚀刻装置包括输送机构1和两个喷淋机构2,输送机构1具有用于承载并输送玻璃基板100的输送面11,输送面11与水平面呈夹角,喷淋机构2包括两个喷淋管21,喷淋管21包括管本体211和若干喷嘴212,喷嘴212沿管本体211的长度方向间隔设置在管本体211上,喷嘴212朝向输送面11,蚀刻液从喷嘴212喷出,喷淋管21设置在输送面11上方,两个管本体211的中心线200重合。管本体211的中心线200与玻璃基板100

的输送方向呈夹角,在本实施例中,管本体211的中心线200与玻璃基板100的输送方向垂直。

28.本实施例的蚀刻装置的喷淋机构2具有两个独立的喷淋管21,两个管本体211的中心线200重合且与水平面呈夹角,使两个喷淋管21设置在不同的高度上,位置较低的喷淋管21中可以通入较大压力和流量的蚀刻液,以增强对玻璃基板100表面堆积的蚀刻液的穿透能力,保证对玻璃基板100表面铜膜(图中未示出)的蚀刻速率,位置较高的喷淋管21中则通入较小压力和流量的蚀刻液,避免造成过渡蚀刻及玻璃基板100较低一端的蚀刻液液层过厚,从而减小各处铜膜蚀刻速率的差异,提高蚀刻质量。相较于采用阀门调节等复杂的控制手段,本实用新型用两个独立的管道替代原有的单根管道进行喷淋,结构简单可靠、成本低。

29.喷淋机构2的数量根据玻璃基板100的面积大小、蚀刻液的性能、铜膜的厚度等因素来确定,本实施例中的两个喷淋机构2沿玻璃基板100的输送方向间隔设置,每个喷淋机构2都能将蚀刻液喷洒在玻璃基板100的整个表面上,两个喷淋机构2中通入的蚀刻液可以是相同的,也可以是不同的。

30.输送面11的倾斜角度不宜过小也不宜过大,倾斜角度过小的输送面11无法使蚀刻液快速从玻璃基板100上流出,容易造成蚀刻液大量堆积在玻璃基板100上,对蚀刻的正常进行造成阻碍。

31.输送机构1通常选用辊筒形式,旋转的辊筒与玻璃基板100之间发生滚动摩擦,使玻璃基板100在输送机构1上移动,如果输送面11的倾斜角度过大,玻璃基板100与辊筒之间的相互作用力较小,辊筒容易发生打滑现象,使辊筒与玻璃基板100发生滑动摩擦,造成玻璃基板100或辊筒磨损。在本实施例中,输送面11与水平面的夹角为15度,以达到较为平衡的状态。

32.进一步的,管本体211具有第一端2111和第二端2112,第一端2111封闭,蚀刻液从第二端2112注入,两个喷淋管21的第一端2111相对设置。由于两个管本体211的第二端2112相互远离,第二端2112位于输送机构1的边缘,用于输送蚀刻液的相关管线(图中未示出)能够较为方便地与管本体211进行连接,同时也避免相关管线对玻璃基板100的输送造成干扰。

33.如图3所示,在另一个实施例中,喷淋机构2还包括连接套筒22,连接套筒22两端开口,管本体211的第一端2111插入连接套筒22内。连接套筒22将两个喷淋管21连接在一起,使两个管本体211的中心线200能快速重合,在保持两个喷淋管21各自独立性的同时,便于对喷淋机构2进行整体位置的调节,由于管本体211的第一端2111不在是悬空的,还能减弱喷淋管21的晃动,提高喷淋管21的稳定性,特别是当管本体211的尺寸较长时,作用尤其明显。

34.在安装连接套筒22时,可以先将连接套筒22套在位置较低的喷淋管21上,当位置较低的喷淋管21固定完毕后,再将位置较高的喷淋管21插入连接套筒22中。当然,也可以先将两个喷淋管21都与连接套筒22连接好,然后再进行喷淋机构2的固定工作。

35.如图4所示,进一步的,连接套筒22内设有第一空腔221和两个第二空腔222,第一空腔221为圆柱形,第二空腔222为圆台形,第二空腔222的小端与第一空腔221的端部连接,第二空腔222的小端的直径等于第一空腔221的直径。第二空腔222使连接套筒22的内壁形

成导向斜面,管本体211的第一端2111进入第二空腔222后能自行对中并进入到第一空腔221内部,方便连接套筒22与喷淋管21进行连接。

36.更进一步的,管本体211的第一端2111的外径等于第一空腔221的直径,第一端2111插入第一空腔221之后没有间隙,使连接套筒22与喷淋管21连接稳固,不易松脱。

37.如图2和图3所示,无论有没有连接套筒22存在,喷淋机构2中的喷嘴212都是等间距设置的。不仅同一个喷淋管21上的各个喷嘴212等间距设置,靠近第一端2111的喷嘴212与另一个喷淋管21上靠近第一端2111的喷嘴212之间的间距也保持着相同的间距,因此,即使采用了两个相互独立的喷淋管21,依然能保证蚀刻液均匀喷洒在玻璃基板100上。

38.进一步的,连接套筒22的长度小于相邻两个喷嘴212之间的距离,当安装上连接套筒22后,连接套筒22不会与喷嘴212之间发生干涉,保证连接套筒22能顺利与喷淋管21连接。

39.管本体211的中心线200优选为与输送面11平行,这样每个喷嘴212距离玻璃基板100的距离都是相同的。每个喷嘴212能够覆盖的范围受喷嘴212距离玻璃基板100的距离的影响,如果某个喷嘴212相较于其他喷嘴212距离玻璃基板100较远,其能够喷淋到的范围较大,但其喷出的蚀刻液对玻璃基板100的冲击力也会减弱,对应区域铜膜的蚀刻速率也会降低。相反的,如果某个喷嘴212相较于其他喷嘴212距离玻璃基板100较近,其能够喷淋到的范围较小,可能造成部分区域的铜膜无法被蚀刻液直接喷淋到,而被喷淋到的铜膜可能因为冲击力较大而被过度蚀刻。因此,最好使每个喷嘴212距离玻璃基板100的距离都相同。

40.如图5所示,由于对蚀刻液的喷淋参数要求一致,处于较高位置的两个喷淋管21可以设置在同一个供液管道3上,处于较低位置的两个喷淋管21也可以都设置在另一根供液管道3上。当喷淋机构2的数量更多时,也可以沿用此种设计,使供液结构尽可能简单且便于控制。

41.尽管上面已经参考附图描述了本实用新型的实施例,但是本实用新型不限于以上实施例,而是可以以各种形式制造,并且本领域技术人员将理解,在不改变本实用新型的技术精神或基本特征的情况下,可以以其他特定形式来实施本实用新型。因此,应该理解,上述实施例在所有方面都是示例性的而不是限制性的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。