1.本实用新型涉及自动化组装技术领域,尤其是一种自动化组装机器人用零件推送装置。

背景技术:

2.自动化是指机器设备、系统或过程(生产、管理过程)在没有人或较少人的直接参与下,按照人的要求,经过自动检测、信息处理、分析判断、操纵控制,实现预期的目标的过程。自动化技术广泛用于工业、农业、军事、科学研究、交通运输、商业、医疗、服务和家庭等方面。采用自动化技术不仅可以把人从繁重的体力劳动、部分脑力劳动以及恶劣、危险的工作环境中解放出来,而且能扩展人的器官功能,极大地提高劳动生产率,增强人类认识世界和改造世界的能力。因此,自动化是工业、农业、国防和科学技术现代化的重要条件和显著标志。

3.零件组装的过程中需要将所需的零件按照规定的要求组装起来。人工组装不仅耗时费力,而且在一些精密度要求较高的行业中,人工组装往往不能达到要求的精度,从而导致大量的不合格品的产生,不仅生产效率低下,还会造成大量的资源浪费。因此,有必要开发一种组装精度高的自动化组装机器人。

技术实现要素:

4.本实用新型要解决的技术问题是:为了给自动化组装机器人提供一种推送效率高,且避免损坏零件的零件推送装置,本实用新型提供了一种自动化组装机器人用零件推送装置,可以根据所需的推送速度自动将第一零件推送至第一零件输送装置,推送效率高,且不会对零件施加推送以外的作用力,避免损坏零件。

5.本实用新型解决其技术问题所采用的技术方案是:

6.自动化组装机器人用零件推送装置,所述自动化组装机器人包括用于输送第一零件的送件机构,所述送件机构包括用于存放第一零件的吸塑管和用于输送第一零件的第一零件输送装置,所述零件推送装置用于将吸塑管内存放的第一零件推送至第一零件输送装置上。

7.作为优选,上述零件推送装置包括第一零件推送块、第一零件推送钢丝绳、推送驱动轮、推送压轮和推送驱动电机,所述第一零件推送块与第一零件推送钢丝绳固定连接,所述第一零件推送钢丝绳压设在推送驱动轮和推送压轮之间,所述推送驱动电机用于驱动推送驱动轮旋转,使第一零件推送钢丝绳带动第一零件推送块向第一零件输送装置上推送吸塑管内存放的第一零件。

8.作为优选,上述第一零件推送块的侧壁上沿推送方向设有一个钢丝绳容纳孔,并从上向下设有若干个间隔设置的钢丝绳固定孔,用于将第一零件推送钢丝绳与第一零件推送块固定连接。

9.作为优选,上述零件推送装置还包括推送块推进传感器,所述推送块推进传感器

设置在第一零件输送装置靠近吸塑管的一端,用于检测第一零件推送块是否将吸塑管内的所有第一零件推送至第一零件输送装置上。

10.作为优选,上述零件推送装置还包括推送块退出传感器,所述推送块退出传感器设置在零件推送装置靠近吸塑管的一侧,用于检测第一零件推送块是否已经退出吸塑管。

11.作为优选,上述零件推送装置还包括推送装置固定支架,所述推送装置固定支架的底部固定在工作台上,顶部用于固定推送驱动轮和推送压轮,所述推送装置固定支架的顶部在推送驱动轮和吸塑管之间设有预推送轨道,用于在第一零件推送块进入吸塑管之前容置第一零件推送块,所述预推送轨道在靠近推送驱动轮的一侧设有凹口,便于第一零件推送钢丝绳穿过并与第一零件推送块固定连接;所述推送块退出传感器设置在预推送轨道的侧壁上。

12.作为优选,上述推送装置固定支架的顶部在远离吸塑管的一端设有钢丝绳限位板,所述钢丝绳限位板上设有钢丝绳限位孔,所述第一零件推送钢丝绳穿过钢丝绳限位孔后压设在推送驱动轮和推送压轮之间。

13.作为优选,上述零件推送装置还包括钢丝绳套管,所述钢丝绳套管的一端固定在钢丝绳限位孔上,另一端自然垂下并向工作台的底部倾斜,所述第一零件推送钢丝绳靠近推送驱动轮的一段容置于钢丝绳套管内,便于整理。

14.一种使用上述零件推送装置的自动化组装机器人,包括

15.送件机构,所述送件机构包括第一零件供应装置和第一零件输送装置;

16.第二送件机构,所述第二送件机构包括第二零件供应装置和第二零件输送装置;

17.组装机构,所述组装机构用于将来自第一零件输送装置的第一零件和来自第二零件输送装置的第二零件进行组装;和

18.排出机构,所述排出机构用于将组装完成的产品排出组装机构。

19.作为优选,上述第一零件供应装置包括用于存放第一零件的吸塑管和零件推送装置,所述零件推送装置用于将吸塑管内存放的第一零件推送至第一零件输送装置上。

20.作为优选,上述第一零件供应装置还包括第一零件供应柜,所述第一零件供应柜内设有吸塑管容纳装置和吸塑管传输装置,所述吸塑管传输装置用于将存放于吸塑管容纳装置内的吸塑管传输至工作位置。

21.作为优选,上述吸塑管容纳装置包括若干对左右限位夹板和设置在每对左右限位夹板底部两端的用于防止吸塑管掉落的上下限位机构,每对所述左右限位夹板的一端设有吸塑管挡条,另一端设有用于将吸塑管横向限制在每对左右限位夹板之间的吸塑管挡门,所述吸塑管挡门与每对左右限位夹板中的一片铰接,所述吸塑管挡门的上方设有挡门传感器,用于检测吸塑管挡门是否关闭。

22.作为优选,上述左右限位夹板的底部在靠近吸塑管挡门的一端设有一对吸塑管感应传感器,用于检测左右限位夹板之间是否需要补充装满第一零件的吸塑管。

23.作为优选,上述上下限位机构包括限位条和用于驱动限位条插入或退出吸塑管的限位气缸。

24.作为优选,上述吸塑管传输装置包括两个垂直传输机构、水平传输机构和两条水平传输轨道,所述垂直传输机构用于将吸塑管容纳装置内位于最下方的吸塑管下降至水平传输轨道上,所述水平传输机构用于将水平传输轨道上的吸塑管水平传输至工作位置。

25.作为优选,两个上述垂直传输机构位于两条水平传输轨道之间,每个所述垂直传输机构均包括上位垂直传输装置和下位垂直传输装置,所述上位垂直传输装置包括上位托板和用于驱动上位托板上升或下降的上位气缸,所述上位托板用于承托吸塑管;所述下位垂直传输装置包括用于驱动整个上位垂直传输装置上升或下降的下位气缸和用于固定下位气缸的下位气缸固定支架,所述下位气缸固定支架固定在工作台上。

26.作为优选,上述下位气缸固定支架包括若干个支架立柱和固定于支架立柱上方的支架固定板,所述下位气缸固定在支架固定板的下表面。

27.作为优选,上述上位垂直传输装置还包括上位气缸固定板,所述上位气缸固定在上位气缸固定板上,所述下位气缸通过驱动上位气缸固定板的上升或下降来带动整个上位垂直传输装置的上升或下降。

28.作为优选,上述上位垂直传输装置还包括第一高度限位板,所述第一高度限位板设置在上位气缸固定板的上方,用于限制上位托板的下降高度;

29.所述下位垂直传输装置还包括第二高度限位板,所述第二高度限位板呈l型,包括相互垂直的第二长部和第二短部,所述第二长部穿过支架固定板后固定在上位气缸固定板上,通过第二短部与支架固定板之间的相互作用来限制上位垂直传输装置的上升高度。

30.作为优选,上述第一高度限位板也呈l型,包括相互垂直的第一长部和第一短部,所述第一短部上设有第一高度限位调节装置,用于调整上位托板的限制下降距离;所述第二短部上设有第二高度限位调节装置,用于调整上位垂直传输装置的限制上升距离。

31.作为优选,上述第一高度限位调节装置和第二高度限位调节装置均包括高度限位调节螺栓、高度限位调节螺母和高度限位顶块,所述高度限位顶块固定在上位托板或支架固定板的下表面,所述高度限位调节螺栓依次穿过高度限位调节螺母和第一短部或高度限位调节螺母和第二短部后,通过高度限位调节螺母固定在第一短部或第二短部上,并在下降或上升的过程中通过高度限位调节螺栓与高度限位顶块的接触限制上位托板的下降高度或上位垂直传输装置的上升高度。

32.作为优选,每个上述垂直传输机构还包括垂直传输平衡装置,所述垂直传输平衡装置包括平衡板和两根平衡杆,所述两根平衡杆的一端分别固定在上位托板的两端,另一端依次穿过上位气缸固定板和支架固定板与位于下位气缸下方的平衡板的两端固定连接。

33.作为优选,上述水平传输机构位于两个垂直传输机构之间,包括吸塑管承托装置和水平驱动电缸,所述水平驱动电缸用于驱动吸塑管承托装置前进或后退,将吸塑管承托装置中的吸塑管沿水平传输轨道传输至工作位置。

34.作为优选,上述吸塑管承托装置包括承托底板和至少一个“凵型”承托板,所述“凵型”承托板固定在承托底板上,用于限制吸塑管的位置。

35.作为优选,上述第一零件供应柜内还设有吸塑管检测传感器,用于检测吸塑管是否到达工作位置。

36.作为优选,上述第一零件供应柜内还设有至少一个吸塑管固定装置,所述吸塑管固定装置包括吸塑管压紧装置、吸塑管卡紧装置和吸塑管固定气缸,所述吸塑管固定气缸用于驱动吸塑管压紧装置和吸塑管卡紧装置上升或下降。

37.作为优选,上述吸塑管固定装置设有两个,分别用于固定吸塑管的两端;

38.所述吸塑管固定装置还包括固定气缸连接板,所述固定气缸连接板固定在吸塑管

固定气缸上,用于固定吸塑管压紧装置和吸塑管卡紧装置。

39.作为优选,上述吸塑管压紧装置包括吸塑管压紧驱动板、两根吸塑管压紧弹簧、两根吸塑管压紧导柱和吸塑管压板,所述吸塑管压紧装置通过吸塑管压紧驱动板固定在固定气缸连接板上;两根吸塑管压紧导柱分别依次穿过吸塑管压板和吸塑管压紧弹簧后,与吸塑管压紧驱动板可滑动地连接,使吸塑管压紧弹簧位于吸塑管压紧驱动板和吸塑管压板之间;

40.所述吸塑管卡紧装置包括两个吸塑管卡块,两个所述吸塑管卡块固定在固定气缸连接板上,通过固定气缸连接板与吸塑管固定气缸连接。

41.作为优选,上述吸塑管固定装置还包括通过固定气缸连接板与吸塑管固定气缸连接的吸塑管防反装置,所述吸塑管的上侧壁在长度方向的两端均设有用于固定吸塑管内部第一零件的塞孔,所述塞孔到吸塑管两侧面的距离不相等;所述吸塑管防反装置包括防反插片和防反传感器,所述吸塑管固定气缸驱动防反插片下降插入塞孔或上升离开塞孔,若防反传感器检测到防反插片,则说明防反插片未能插入塞孔,吸塑管放反。

42.作为优选,上述吸塑管防反装置还包括防反固定板、防反压制块、防反压制弹簧和防反传感器固定板,所述吸塑管防反装置通过防反固定板固定在固定气缸连接板上;所述防反压制块为直角结构,通过直角结构的一边固定在防反固定板上,另一边在靠近防反固定板的一侧间隔设置两个压制弹簧盲孔;所述防反插片呈l型,包括相互垂直的插片长部和插片短部,所述插片长部穿过防反固定板,通过插片短部卡设在防反固定板上,所述防反压制弹簧一端插入压制弹簧盲孔,另一端压制插片短部;所述防反传感器固定板固定在防反固定板上,所述防反传感器穿过防反固定板,用于检测插片短部。

43.作为优选,上述送件机构还包括吸塑管回收装置,所述吸塑管回收装置设置在水平传输轨道远离吸塑管容纳装置的一端,用于回收第一零件排出完毕的吸塑管。

44.作为优选,上述第二零件供应装置包括第二零件供应柜以及设置在第二零件供应柜内的第二零件振动盘和离子风扇,所述离子风扇用于去除第二零件振动盘内第二零件的静电,所述第二零件振动盘用于将第二零件按一定方向排出至第二零件输送装置上。

45.作为优选,上述第一零件输送装置和第二零件输送装置均包括零件传送皮带、皮带驱动装置和皮带支架,所述皮带支架固定在工作台上,用于支撑零件传送皮带,所述皮带驱动装置固定在皮带支架上,用于驱动零件传送皮带工作。

46.作为优选,上述零件传送皮带的两个传动轮之间设有皮带支撑板,所述零件传送皮带的两侧设有零件挡条,所述零件挡条固定在皮带支撑板上,用于防止零件掉落。

47.作为优选,上述第一零件输送装置和第二零件输送装置还包括零件限位板,所述零件限位板固定在零件挡条上,使零件限位板与零件传送皮带之间形成便于零件前进的行进空间,所述行进空间可以保证零件在传输过程中放置方向不会发生变化。

48.作为优选,上述第一零件输送装置和第二零件输送装置还包括零件清洁装置,所述零件清洁装置固定在皮带支撑板上,包括吹风装置和吸风装置,所述吹风装置用于向零件吹风,对零件进行清理,所述吸风装置用于将吹风装置吹向零件的风吸走。

49.作为优选,上述吹风装置包括固定在皮带支撑板或零件限位板上的吹风嘴,所述吹风嘴的一端具有条形出风口,另一端连接有吹风气管接头,用于连接吹风设备;

50.所述吸风装置包括固定在皮带支撑板底部的吸风嘴和固定在吸风嘴上用于罩住

吹风装置和吹风段零件传送皮带的吸风罩,所述吸风嘴的上方为敞口结构,下方连接有吸风气管接头,用于连接吸风设备。

51.作为优选,上述吹风装置从上方或侧面向零件吹风。

52.作为优选,上述第一零件输送装置和第二零件输送装置还包括零件压紧装置,所述零件压紧装置设置在零件传送皮带的上方,用于压紧零件以帮助零件跟随零件传送皮带顺利前进。

53.作为优选,上述零件压紧装置包括两个间隔设置的零件压紧轮、套设在两个零件压紧轮上的压紧皮条和压紧轮固定板,所述压紧轮固定板固定在零件限位板或零件挡条上,所述零件压紧轮固定在压紧轮固定板的两端。

54.作为优选,上述零件压紧装置还包括压紧高度调节装置,所述压紧高度调节装置包括高度调节摇柄、第一旋转轴、第二旋转轴和两根支撑螺栓,所述第一旋转轴穿过高度调节摇柄的一端后固定在皮带支撑板上,使高度调节摇柄可绕第一旋转轴旋转,所述第二旋转轴穿过高度调节摇柄的另一端后固定在压紧轮固定板上,使压紧轮固定板可绕第二旋转轴旋转,两根所述支撑螺栓分别穿过压紧轮固定板后抵靠在零件限位板或零件挡条上,用于使压紧皮条与零件传送皮带保持平行。

55.作为优选,上述第一零件输送装置和第二零件输送装置还包括靠近组装机构设置的一对来件检测光电传感器,用于检测是否有零件即将送达组装机构,一对所述来件检测光电传感器错位设置在零件传送皮带的两侧,所述零件挡条上设有用于穿过来件检测光电传感器所发射光线的通孔。

56.作为优选,上述第一零件输送装置和第二零件输送装置还包括靠近送件机构或第二送件机构设置的一对送件限制光电传感器,用于检测零件传送皮带上的零件是否已排满,一对所述送件限制光电传感器错位设置在零件传送皮带的两侧,所述零件挡条上设有用于穿过来件检测光电传感器所发射光线的通孔。

57.本实用新型的有益效果是:

58.(1)本实用新型的零件推送装置可以根据所需的推送速度自动将第一零件推送至第一零件输送装置,推送效率高,且不会对零件施加推送以外的作用力,避免损坏零件;

59.(2)以第一零件推送块连接第一零件推送钢丝绳的方式伸入吸塑管内推送第一零件,由于钢丝绳具有要一定柔软度,可以节省大量空间。

附图说明

60.下面结合附图和实施例对本实用新型进一步说明。

61.图1是本实用新型的结构示意图;

62.图2是本实用新型送件机构的结构示意图;

63.图3是本实用新型送件机构的局部示意图(显示吸塑管工作位置);

64.图4是本实用新型送件机构的局部示意图(显示吸塑管传输装置);

65.图5是图4中a部分的放大图;

66.图6是本实用新型吸塑管容纳装置的结构示意图;

67.图7是图6中b部分的放大图;

68.图8是本实用新型垂直传输机构的结构示意图;

69.图9是本实用新型横向传输机构的结构示意图;

70.图10是本实用新型吸塑管固定装置的结构示意图;

71.图11是图10中c部分的放大图;

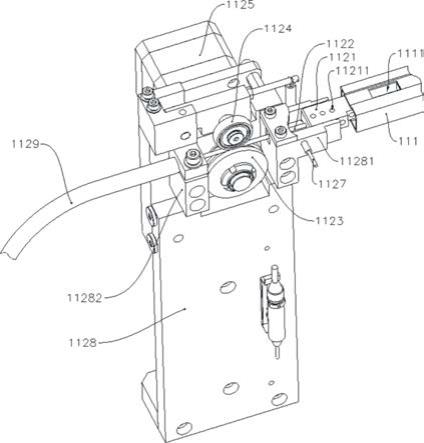

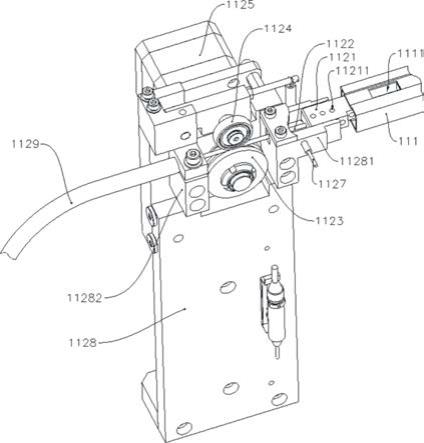

72.图12是本实用新型零件推送装置的结构示意图;

73.图中:11. 第一零件供应装置;111. 吸塑管;1111. 塞孔;112. 零件推送装置;1121. 第一零件推送块;11211. 钢丝绳固定孔;1122. 第一零件推送钢丝绳;1123. 推送驱动轮;1124. 推送压轮;1125. 推送驱动电机;1126. 推送块推进传感器;1127. 推送块退出传感器;1128. 推送装置固定支架;11281. 预推送轨道;11282. 钢丝绳限位板;1129. 钢丝绳套管;113. 第一零件供应柜;114. 吸塑管容纳装置;1141. 左右限位夹板;1142. 上下限位机构;11421. 限位条;11422. 限位气缸;1143. 吸塑管挡条;1144. 吸塑管挡门;1145. 挡门传感器;1146. 吸塑管感应传感器;115. 吸塑管传输装置;116. 吸塑管检测传感器;117. 吸塑管固定装置;1171. 吸塑管压紧装置;11711. 吸塑管压紧驱动板;11712. 吸塑管压紧弹簧;11713. 吸塑管压紧导柱;11714. 吸塑管压板;1172. 吸塑管卡紧装置;11721. 吸塑管卡块;1173. 吸塑管固定气缸;1174. 吸塑管防反装置;11741. 防反插片;11742. 防反传感器;11743. 防反固定板;11744. 防反压制块;11745. 防反压制弹簧;1175. 固定气缸连接板;12. 第一零件输送装置;13. 吸塑管回收装置;21. 第二零件供应装置;211. 第二零件供应柜;212. 第二零件振动盘;213. 离子风扇;22. 第二零件输送装置;3. 组装机构;4. 排出机构;5. 零件搬运机构;91. 第一零件;92. 第二零件;99. 工作台。

具体实施方式

74.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

75.自动化组装机器人用零件推送装置,如图3所示,自动化组装机器人包括用于输送第一零件91的送件机构,送件机构包括用于存放第一零件91的吸塑管111和用于输送第一零件91的第一零件输送装置12,零件推送装置112用于将吸塑管111内存放的第一零件91推送至第一零件输送装置12上。

76.在一种具体的实施方式中,如图12所示,零件推送装置112包括第一零件推送块1121、第一零件推送钢丝绳1122、推送驱动轮1123、推送压轮1124和推送驱动电机1125,第一零件推送块1121与第一零件推送钢丝绳1122固定连接,第一零件推送钢丝绳1122压设在推送驱动轮1123和推送压轮1124之间,推送驱动电机1125用于驱动推送驱动轮1123旋转,使第一零件推送钢丝绳1122带动第一零件推送块1121向第一零件输送装置12上推送吸塑管111内存放的第一零件91。

77.在一种具体的实施方式中,如图12所示,第一零件推送块1121的侧壁上沿推送方向设有一个钢丝绳容纳孔,并从上向下设有若干个间隔设置的钢丝绳固定孔11211,用于将第一零件推送钢丝绳1122与第一零件推送块1121固定连接。

78.在一种具体的实施方式中,如图11所示,零件推送装置112还包括推送块推进传感器1126,推送块推进传感器1126设置在第一零件输送装置12靠近吸塑管111的一端,用于检测第一零件推送块1121是否将吸塑管111内的所有第一零件91推送至第一零件输送装置12

上。

79.在具体实施例中,如图11

‑

12所示,当推送块推进传感器1126检测到第一零件推送块1121时,说明吸塑管111内的所有第一零件91均已被推送至第一零件输送装置12上,随即命令推送驱动电机1125驱动推送驱动轮1123反相旋转,使第一零件推送块1121退出吸塑管111。

80.在一种具体的实施方式中,如图12所示,零件推送装置112还包括推送块退出传感器1127,推送块退出传感器1127设置在零件推送装置112靠近吸塑管111的一侧,用于检测第一零件推送块1121是否已经退出吸塑管111。

81.在具体实施例中,如图12所示,当推送块退出传感器1127检测到第一零件推送块1121时,说明第一零件推送块1121已经退出吸塑管111,随即命令推送驱动电机1125停止驱动推送驱动轮1123旋转。

82.在一种具体的实施方式中,如图12所示,零件推送装置112还包括推送装置固定支架1128,推送装置固定支架1128的底部固定在工作台99上,顶部用于固定推送驱动轮1123和推送压轮1124,推送装置固定支架1128的顶部在推送驱动轮1123和吸塑管111之间设有预推送轨道11281,用于在第一零件推送块1121进入吸塑管111之前容置第一零件推送块1121,预推送轨道11281在靠近推送驱动轮1123的一侧设有凹口,便于第一零件推送钢丝绳1122穿过并与第一零件推送块1121固定连接;推送块退出传感器1127设置在预推送轨道11281的侧壁上。

83.在具体实施例中,如图12所示,推送装置固定支架1128顶部设有垂直的固定板,推送驱动轮1123穿过固定板与推送驱动电机1125连接,推送压轮1124也穿设在固定板上。

84.在一种具体的实施方式中,如图12所示,推送装置固定支架1128的顶部在远离吸塑管111的一端设有钢丝绳限位板11282,钢丝绳限位板11282上设有钢丝绳限位孔,第一零件推送钢丝绳1122穿过钢丝绳限位孔后压设在推送驱动轮1123和推送压轮1124之间。

85.在一种具体的实施方式中,如图12所示,零件推送装置112还包括钢丝绳套管1129,钢丝绳套管1129的一端固定在钢丝绳限位孔上,另一端自然垂下并向工作台99的底部倾斜,第一零件推送钢丝绳1122靠近推送驱动轮1123的一段容置于钢丝绳套管1129内,便于整理。

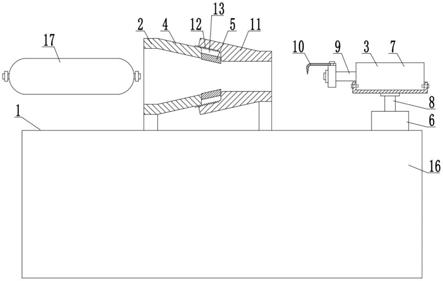

86.一种使用上述零件推送装置的自动化组装机器人,如图1所示,包括送件机构、第二送件机构、组装机构3和排出机构4,送件机构包括第一零件供应装置11和第一零件输送装置12;第二送件机构包括第二零件供应装置21和第二零件输送装置22;组装机构3用于将来自第一零件输送装置12的第一零件91和来自第二零件输送装置22的第二零件92进行组装;排出机构4用于将组装完成的产品排出组装机构3。

87.通过第一零件输送装置12将第一零件供应装置11内的第一零件91自动输送至组装机构3,并通过第二零件输送装置22将第二零件供应装置21内的第二零件92自动输送至组装机构3与第一零件91进行自动组装,并将组装完成的产品通过排出机构4自动排出,实现了零件组装的自动化,提高组装效率,且整个组装过程为自动化控制,组装精度高。

88.在一种具体的实施方式中,如图2

‑

3所示,第一零件供应装置11包括用于存放第一零件91的吸塑管111和零件推送装置112,零件推送装置112用于将吸塑管111内存放的第一零件91推送至第一零件输送装置12上。

89.在一种具体的实施方式中,如图2

‑

4所示,第一零件供应装置11还包括第一零件供应柜113,第一零件供应柜113内设有吸塑管容纳装置114和吸塑管传输装置115,吸塑管传输装置115用于将存放于吸塑管容纳装置114内的吸塑管111传输至工作位置。

90.在一种具体的实施方式中,如图4

‑

6所示,吸塑管容纳装置114包括若干对左右限位夹板1141和设置在每对左右限位夹板1141底部两端的用于防止吸塑管111掉落的上下限位机构1142,每对左右限位夹板1141的一端设有吸塑管挡条1143,另一端设有用于将吸塑管111横向限制在每对左右限位夹板1141之间的吸塑管挡门1144,吸塑管挡门1144与每对左右限位夹板1141中的一片铰接,吸塑管挡门1144的上方设有挡门传感器1145,用于检测吸塑管挡门1144是否关闭。

91.在具体实施例中,当挡门传感器1145检测到吸塑管挡门1144才会开始后续的工作。在具体实施例中,挡门传感器1145可以采用e2s

‑

q21接近传感器。

92.在一种具体的实施方式中,如图6

‑

7所示,左右限位夹板1141的底部在靠近吸塑管挡门1144的一端设有一对吸塑管感应传感器1146,用于检测左右限位夹板1141之间是否需要补充装满第一零件91的吸塑管111。

93.在具体实施例中,如图7所示,吸塑管感应传感器1146会发出射线γ,当吸塑管感应传感器1146检测不到吸塑管111时,说明左右限位夹板1141之间的吸塑管111已经块输送完毕,则会提醒工作人员补充装满第一零件91的吸塑管111。在具体实施例中,吸塑管感应传感器1146可以采用光纤传感器fu

‑

54tz。

94.在一种具体的实施方式中,如图7所示,上下限位机构1142包括限位条11421和用于驱动限位条11421插入或退出吸塑管111的限位气缸11422。

95.在一种具体的实施方式中,如图3

‑

4所示,吸塑管传输装置115包括两个垂直传输机构1151、水平传输机构1152和两条水平传输轨道1153,垂直传输机构1151用于将吸塑管容纳装置114内位于最下方的吸塑管111下降至水平传输轨道1153上,水平传输机构1152用于将水平传输轨道1153上的吸塑管111水平传输至工作位置。

96.在具体实施例中,两个垂直传输机构1151先上升,将左右限位夹板1141之间的吸塑管111抬起1

‑

5mm,然后限位气缸11422驱动限位条11421退出吸塑管111;两个垂直传输机构1151带动左右限位夹板1141之间的吸塑管111下降至从下向上数第二根吸塑管111到达可以插入限位条11421的位置,然后限位气缸11422驱动限位条11421插入倒数第二根吸塑管111,再由两个垂直传输机构1151带动最下方的吸塑管111到达两条水平传输轨道1153上;之后,由水平传输机构1152带动两条水平传输轨道1153上的吸塑管111到达工作位置。

97.在一种具体的实施方式中,如图8所示,两个垂直传输机构1151位于两条水平传输轨道1153之间,每个垂直传输机构1151均包括上位垂直传输装置和下位垂直传输装置,上位垂直传输装置包括上位托板11511和用于驱动上位托板11511上升或下降的上位气缸11512,上位托板11511用于承托吸塑管111;下位垂直传输装置包括用于驱动整个上位垂直传输装置上升或下降的下位气缸11513和用于固定下位气缸11513的下位气缸固定支架11514,下位气缸固定支架11514固定在工作台99上。

98.在一种具体的实施方式中,如图8所示,下位气缸固定支架11514包括若干个支架立柱115141和固定于支架立柱115141上方的支架固定板115142,下位气缸11513固定在支架固定板115142的下表面。

99.在一种具体的实施方式中,如图8所示,上位垂直传输装置还包括上位气缸固定板11515,上位气缸11512固定在上位气缸固定板11515上,下位气缸11513通过驱动上位气缸固定板11515的上升或下降来带动整个上位垂直传输装置的上升或下降。

100.在具体实施例中,如图8所示,先由上位气缸11512驱动上位托板11511上升,将左右限位夹板1141之间的吸塑管111托起1

‑

5mm,然后限位气缸11422驱动限位条11421退出吸塑管111;再由下位气缸11513驱动上位气缸固定板11515带动整个上位垂直传输装置下降,使左右限位夹板1141之间的吸塑管111下降至从下向上数第二根吸塑管111到达可以插入限位条11421的位置,然后限位气缸11422驱动限位条11421插入倒数第二根吸塑管111;再由下位气缸11513驱动上位气缸固定板11515带动整个上位垂直传输装置下降,使最下方的吸塑管111到达两条水平传输轨道1153上;之后,由水平传输机构1152带动两条水平传输轨道1153上的吸塑管111到达工作位置。根据具体情况,第一次下降或第二次下降也可以由上位气缸11512直接驱动上位托板11511带动吸塑管111下降。

101.在一种具体的实施方式中,如图8所示,上位垂直传输装置还包括第一高度限位板11516,第一高度限位板11516设置在上位气缸固定板11515的上方,用于限制上位托板11511的下降高度;下位垂直传输装置还包括第二高度限位板11517,第二高度限位板11517呈l型,包括相互垂直的第二长部115171和第二短部115172,第二长部115171穿过支架固定板115142后固定在上位气缸固定板11515上,通过第二短部115172与支架固定板115142之间的相互作用来限制上位垂直传输装置的上升高度。

102.在一种具体的实施方式中,如图8所示,第一高度限位板11516也呈l型,包括相互垂直的第一长部115161和第一短部115162,第一短部115162上设有第一高度限位调节装置,用于调整上位托板11511的限制下降距离;第二短部115172上设有第二高度限位调节装置,用于调整上位垂直传输装置的限制上升距离。

103.在一种具体的实施方式中,如图8所示,第一高度限位调节装置和第二高度限位调节装置均包括高度限位调节螺栓115163、高度限位调节螺母115164和高度限位顶块115165,高度限位顶块115165固定在上位托板11511或支架固定板115142的下表面,高度限位调节螺栓115163依次穿过高度限位调节螺母115164和第一短部115162或高度限位调节螺母115164和第二短部115172后,通过高度限位调节螺母115164固定在第一短部115162或第二短部115172上,并在下降或上升的过程中通过高度限位调节螺栓115163与高度限位顶块115165的接触限制上位托板11511的下降高度或上位垂直传输装置的上升高度。

104.在一种具体的实施方式中,如图8所示,每个垂直传输机构1151还包括垂直传输平衡装置,垂直传输平衡装置包括平衡板11518和两根平衡杆11519,两根平衡杆11519的一端分别固定在上位托板11511的两端,另一端依次穿过上位气缸固定板11515和支架固定板115142与位于下位气缸11513下方的平衡板11518的两端固定连接。

105.在具体实施例中,如图4所示,工作台99上设有便于平衡板11518穿过的通孔。垂直传输平衡装置有利于整个垂直传输过程的平稳,尤其在上位托板11511较长时,能够起到良好的稳定作用。

106.在一种具体的实施方式中,如图9所示,水平传输机构1152位于两个垂直传输机构1151之间,包括吸塑管承托装置和水平驱动电缸11521,水平驱动电缸11521用于驱动吸塑管承托装置前进或后退,将吸塑管承托装置中的吸塑管111沿水平传输轨道1153传输至工

作位置。

107.在一种具体的实施方式中,如图9所示,吸塑管承托装置包括承托底板11522和至少一个“凵型”承托板11523,“凵型”承托板11523固定在承托底板11522上,用于限制吸塑管111的位置。

108.在一种具体的实施方式中,如图3所示,第一零件供应柜113内还设有吸塑管检测传感器116,用于检测吸塑管111是否到达工作位置。

109.在具体实施例中,如图3所示,吸塑管检测传感器116会发出射线γ,当检测到有吸塑管111时,会命令零件推送装置112将第一零件91推出吸塑管111,送至第一零件输送装置12上。

110.在一种具体的实施方式中,如图10所示,第一零件供应柜113内还设有至少一个吸塑管固定装置117,吸塑管固定装置117包括吸塑管压紧装置1171、吸塑管卡紧装置1172和吸塑管固定气缸1173,吸塑管固定气缸1173用于驱动吸塑管压紧装置1171和吸塑管卡紧装置1172上升或下降。

111.在具体实施例中,如图3和图10所示,吸塑管检测传感器116会发出射线γ,当检测到有吸塑管111时,会命令吸塑管固定气缸1173驱动吸塑管压紧装置1171和吸塑管卡紧装置1172下降,对吸塑管111进行固定,固定完毕后,再命令零件推送装置112将第一零件91推出吸塑管111,送至第一零件输送装置12上。在具体实施例中,吸塑管检测传感器116可以采用e3z

‑

b61光电传感器。

112.在一种具体的实施方式中,如图10所示,吸塑管固定装置117设有两个,分别用于固定吸塑管111的两端;吸塑管固定装置117还包括固定气缸连接板1175,固定气缸连接板1175固定在吸塑管固定气缸1173上,用于固定吸塑管压紧装置1171和吸塑管卡紧装置1172。

113.在一种具体的实施方式中,如图10所示,吸塑管压紧装置1171包括吸塑管压紧驱动板11711、两根吸塑管压紧弹簧11712、两根吸塑管压紧导柱11713和吸塑管压板11714,吸塑管压紧装置1171通过吸塑管压紧驱动板11711固定在固定气缸连接板1175上;两根吸塑管压紧导柱11713分别依次穿过吸塑管压板11714和吸塑管压紧弹簧11712后,与吸塑管压紧驱动板11711可滑动地连接,使吸塑管压紧弹簧11712位于吸塑管压紧驱动板11711和吸塑管压板11714之间;吸塑管卡紧装置1172包括两个吸塑管卡块11721,两个吸塑管卡块11721固定在固定气缸连接板1175上,通过固定气缸连接板1175与吸塑管固定气缸1173连接。两根吸塑管压紧导柱11713均由一端固定在吸塑管压板11714上,另一端与吸塑管压紧驱动板11711可滑动地连接。

114.在一种具体的实施方式中,如图10

‑

12所示,吸塑管固定装置117还包括通过固定气缸连接板1175与吸塑管固定气缸1173连接的吸塑管防反装置1174,吸塑管111的上侧壁在长度方向的两端均设有用于固定吸塑管111内部第一零件91的塞孔1111,塞孔1111到吸塑管111两侧面的距离不相等;吸塑管防反装置1174包括防反插片11741和防反传感器11742,吸塑管固定气缸1173驱动防反插片11741下降插入塞孔1111或上升离开塞孔1111,若防反传感器11742检测到防反插片11741,则说明防反插片11741未能插入塞孔1111,吸塑管111放反。

115.在实际操作过程中,可能存在以下两种失误:第一,由于操作员在放入吸塑管111

的过程中有可能会将吸塑管111放反,吸塑管111放反后,内部的第一零件91也会是反的,从而无法顺利进行后续与第二零件92的组装;第二,操作员有可能忘记将吸塑管111的塞孔1111内的塞子取出。当出现这些情况时,吸塑管防反装置1174的设置可以有效避免这些失误,提高工作效率和良品率。

116.在一种具体的实施方式中,如图11所示,吸塑管防反装置1174还包括防反固定板11743、防反压制块11744、防反压制弹簧11745和防反传感器固定板11746,吸塑管防反装置1174通过防反固定板11743固定在固定气缸连接板1175上;防反压制块11744为直角结构,通过直角结构的一边固定在防反固定板11743上,另一边在靠近防反固定板11743的一侧间隔设置两个压制弹簧盲孔;防反插片11741呈l型,包括相互垂直的插片长部117411和插片短部117412,插片长部117411穿过防反固定板11743,通过插片短部117412卡设在防反固定板11743上,防反压制弹簧11745一端插入压制弹簧盲孔,另一端压制插片短部117412;防反传感器固定板11746固定在防反固定板11743上,防反传感器11742穿过防反固定板11743,用于检测插片短部117412。

117.在吸塑管111正常放入,且塞孔1111内的塞子正常取出的情况下,在吸塑管固定装置117下降的过程中,防反插片11741会顺利插入塞孔1111内,此时,防反传感器11742不会检测到防反插片11741。当吸塑管111放反或塞孔1111内的塞子忘记取出时,由于塞孔1111到吸塑管111两侧面的距离不相等或由于有塞子的存在,防反插片11741无法插入塞孔1111内,插片长部117411与吸塑管111的上表面或塞子接触后会迫使防反插片11741压缩防反压制弹簧11745,向上移动,即插片短部117412会向上移动,从而使防反传感器11742检测到插片短部117412,报警提示操作员检查吸塑管111是否放反或是否未取出塞子。

118.在一种具体的实施方式中,如图2所示,送件机构还包括吸塑管回收装置13,吸塑管回收装置13设置在水平传输轨道1153远离吸塑管容纳装置114的一端,用于回收第一零件91排出完毕的吸塑管111。

119.在具体实施例中,当水平驱动电缸11521驱动吸塑管承托装置将吸塑管111送至工作位置之后,两个垂直传输机构1151的上位托板11511上升,托起吸塑管111,然后水平驱动电缸11521驱动吸塑管承托装置后退,之后两个垂直传输机构1151的上位托板11511下降,将吸塑管111放在两条水平传输轨道1153上,待吸塑管111内的第一零件91全部被推送至第一零件输送装置12上之后,水平驱动电缸11521会驱动吸塑管承托装置将下一根吸塑管111带至工作位置,此过程中,吸塑管承托装的“凵型”承托板11523会推动空的吸塑管111前进一步,整个过程不断重复,最终将空的吸塑管111推入设置在水平传输轨道1153远离吸塑管容纳装置114一端的吸塑管回收装置13中。在具体实施例中,可以根据实际需求设计上位托板11511的长度。

120.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。