1.本实用新型涉及模切机技术领域,特别是一种用于模切机的缩紧装置。

背景技术:

2.模切工艺是印刷品后期加工的一种裁切工艺,通常把印刷品或者其他纸制品按照事先设计好的图形进行制作成模切刀版进行裁切,从而使印刷品的形状不再局限于直边直角。由于不同的印刷品需要对应的模切刀版进行加工,因此,在多品种、小批量印刷品生产模式下,作业人员需要频繁更换相应的模切刀版。然而,传统的模切刀版在作业过程中普通采用螺栓锁紧方式,当需要更换模切刀版时,先将模切框上的螺栓逐一拧松;模切刀版更换后,再将螺栓逐一拧紧,使得螺栓一端抵在模切刀版上。然而,这种锁紧方式导致模切刀版更换时间过长,从而导致印刷生产效率降低,大大降低车间生产安排的灵活性与交货的准时性。

技术实现要素:

3.本实用新型的目的在于克服现有技术中的缺点,提供一种用于模切机的缩紧装置。

4.本实用新型的目的通过以下技术方案来实现:一种用于模切机的缩紧装置,包括模切框、挤压组件、固定组件、冲压组件和模切组件,所述模切框的底部开设有调节槽,所述挤压组件设有三个,三个所述挤压组件呈等间距设置在调节槽内,所述固定组件滑动设置在调节槽内,且三个挤压组件均与固定组件相抵触,所述模切组件位于模切框的下方,所述冲压组件滑动设置在模切框的顶部,且冲压组件的底部贯穿模切框的顶部与模切组件的顶部固定连接,所述冲压组件与固定组件相插接。

5.优选的,所述模切组件包括固定圆柱、模切板、第一转手、正反螺纹杆、模切刀、两个弧形卡接块、两个辅助板和两个螺接件,所述固定圆柱安装在冲压组件的底部,所述固定圆柱的外壁上开设有环形槽,所述模切板套设在固定圆柱上,所述正反螺纹杆呈水平状设置在模切板内,且正反螺纹杆的两端分别贯穿模切板的两侧内壁,两个所述弧形卡接块呈对称滑动设置在模切板内,两个所述弧形卡接块均套设在正反螺纹杆上,且两个弧形卡接块均与环形槽相卡接,所述第一转手位于模切板的旁侧,且第一转手与正反螺纹杆的一端固定连接,两个所述辅助板呈间隔设置在模切板的底部,两个所述螺接件呈间隔位于两个辅助板之间,且两个螺接件的两端分别贯穿两个辅助板的侧壁并朝外延伸,所述模切刀位于两个辅助板之间,且模切刀套设在两个螺接件上。

6.优选的,每个所述螺接件均包括第二转手、第三转手、螺接头、容纳头和两个连接轴,所述第二转手位于一个辅助板的旁侧,所述第三转手位于另一个辅助板的旁侧,所述螺接头与容纳头均位于两个辅助板之间,且螺接头的一端与容纳头的一端相螺接,两个所述连接轴分别位于第二转手、第三转手和两个辅助板之间,两个所述连接轴的一端分别安装在第二转手和第三转手的侧壁上,且两个连接轴的另一端分别贯穿两个辅助板的侧壁并分

别与螺接头与容纳头的另一端固定连接,所述模切刀套设在容纳头上。

7.优选的,每个所述挤压组件均包括圆板、固定轴、螺接柱、螺栓和弧形套块,所述模切框的顶部开设有呈等间距设置的三个腰型孔,所述模切框的底部开设有呈等间距设置的三个转动槽,且三个转动槽分别与三个腰型孔相连通,所述圆板位于一个转动槽的正下方,所述固定轴安装在圆板的顶部,所述弧形套块套设在固定轴上,且弧形套块转动设置在转动槽内,所述螺接柱安装在固定轴的顶部,且螺接柱的顶部贯穿腰型孔并向上延伸,所述螺栓位于模切框的上方,所述螺栓套设在螺接柱上,且螺栓的底部与模切框的顶部相抵触。

8.优选的,所述固定组件包括移动板、两个伸缩柱、两个弹簧和多个固定柱,所述移动板呈竖直状设置在调节槽内,且移动板的两端分别与模切框的两侧内壁滑动连接,两个所述伸缩柱呈间隔设置在移动板的侧壁上,且两个伸缩柱的固定端均与模切框的内旁侧壁固定连接,两个所述弹簧分别套设在两个伸缩柱上,且两个弹簧的顶部均与移动板的侧壁固定连接,多个所述固定柱呈等间距设置在移动板的侧壁上。

9.优选的,所述冲压组件包括冲压气缸、移动座和冂型框,所述冂型框滑动设置在模切框的顶部,所述移动座滑动设置在调节槽内,所述移动座的侧壁上开设有与固定柱相插接配合的三个插接孔,所述冲压气缸安装在冂型框的顶部,且冲压气缸的输出端依次贯穿冂型框、模切框和移动座与固定圆柱的顶部固定连接。

10.本实用新型具有以下优点:

11.其一,当需要根据制品更换不同型号的模切刀时,转动第一转手,带动正反螺纹杆旋转,使两个弧形卡接块进行相对分离运动,与环形槽分离,将模切板带着模切刀从固定圆柱上拆卸下来,换上其他型号的模切刀时,使模切板套设在固定圆柱上,然后转动第一转手,带动正反螺纹杆旋转,使两个弧形卡接块进行相对运动,与环形槽相卡接,从而将模切板固定在固定圆柱上,使模切刀能够进行模切工作,避免传统螺栓锁紧方式所带来的印刷生产效率降低的问题,大大提高了车间生产安排的灵活性与交货的准时性。

12.其二,当需要横向调节模切刀的位置时,转动弧形套块,使弧形套块与移动板分离,在弹簧的弹性作用下,带动伸缩柱进行伸缩运动,从而使移动板向后移动,与移动座分离,然后滑动冂型框,带动冲压气缸和与冲压气缸输出端固定连接的固定圆柱移动,之后转动弧形套块,使弧形套块与移动板相抵触,并挤压移动板使移动板上的固定柱与移动座相插接,固定模切刀的位置,从而实现模切刀的横向调节功能。

附图说明

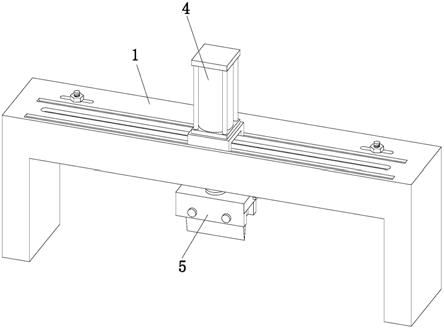

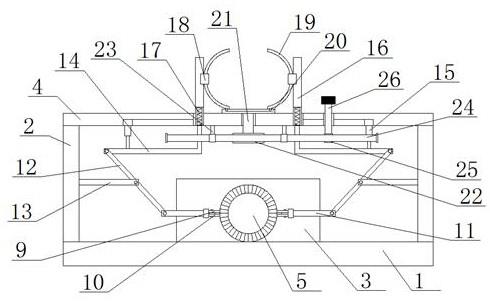

13.图1为本实用新型第一角度的立体结构示意图;

14.图2为本实用新型第二角度的立体结构示意图;

15.图3为本实用新型挤压组件的立体结构分解示意图;

16.图4为本实用新型固定组件的立体结构示意图;

17.图5为本实用新型冲压组件的立体结构示意图;

18.图6为本实用新型模切组件部分的立体结构分解示意图;

19.图7为本实用新型螺接件的立体结构示意图。

20.图中:1

‑

模切框、11

‑

调节槽、12

‑

腰型孔、13

‑

转动槽、2

‑

挤压组件、21

‑

圆板、22

‑

固定轴、23

‑

螺接柱、24

‑

螺栓、25

‑

弧形套块、3

‑

固定组件、31

‑

移动板、32

‑

伸缩柱、33

‑

弹簧、34

‑

固定柱、4

‑

冲压组件、41

‑

冲压气缸、42

‑

移动座、43

‑

冂型框、44

‑

插接孔、5

‑

模切组件、51

‑

固定圆柱、52

‑

模切板、53

‑

第一转手、54

‑

正反螺纹杆、55

‑

模切刀、56

‑

弧形卡接块、57

‑

辅助板、58

‑

螺接件、581

‑

第二转手、582

‑

第三转手、583

‑

螺接头、584

‑

容纳头、585

‑

连接轴、59

‑

环形槽。

具体实施方式

21.下面结合附图对本实用新型做进一步的描述,但本实用新型的保护范围不局限于以下所述。

22.如图1至图7所示,一种用于模切机的缩紧装置,它包括模切框1、挤压组件2、固定组件3、冲压组件4和模切组件5,所述模切框1的底部开设有调节槽11,所述挤压组件2设有三个,三个所述挤压组件2呈等间距设置在调节槽11内,所述固定组件3滑动设置在调节槽11内,且三个挤压组件2均与固定组件3相抵触,所述模切组件5位于模切框1的下方,所述冲压组件4滑动设置在模切框1的顶部,且冲压组件4的底部贯穿模切框1的顶部与模切组件5的顶部固定连接,所述冲压组件4与固定组件3相插接。

23.具体的,所述模切组件5包括固定圆柱51、模切板52、第一转手53、正反螺纹杆54、模切刀55、两个弧形卡接块56、两个辅助板57和两个螺接件58,所述固定圆柱51安装在冲压组件4的底部,所述固定圆柱51的外壁上开设有环形槽59,所述模切板52套设在固定圆柱51上,所述正反螺纹杆54呈水平状设置在模切板52内,且正反螺纹杆54的两端分别贯穿模切板52的两侧内壁,两个所述弧形卡接块56呈对称滑动设置在模切板52内,两个所述弧形卡接块56均套设在正反螺纹杆54上,且两个弧形卡接块56均与环形槽59相卡接,所述第一转手53位于模切板52的旁侧,且第一转手53与正反螺纹杆54的一端固定连接,两个所述辅助板57呈间隔设置在模切板52的底部,两个所述螺接件58呈间隔位于两个辅助板57之间,且两个螺接件58的两端分别贯穿两个辅助板57的侧壁并朝外延伸,所述模切刀55位于两个辅助板57之间,且模切刀55套设在两个螺接件58上,当需要根据制品更换不同型号的模切刀55时,转动第一转手53,带动正反螺纹杆54旋转,使两个弧形卡接块56进行相对分离运动,与环形槽59分离,将模切板52带着模切刀55从固定圆柱51上拆卸下来,换上其他型号的模切刀55时,使模切板52套设在固定圆柱51上,然后转动第一转手53,带动正反螺纹杆54旋转,使两个弧形卡接块56进行相对运动,与环形槽59相卡接,从而将模切板52固定在固定圆柱51上,使模切刀55能够进行模切工作,避免传统螺栓24锁紧方式所带来的印刷生产效率降低的问题,大大提高了车间生产安排的灵活性与交货的准时性。

24.具体的,每个所述螺接件58均包括第二转手581、第三转手582、螺接头583、容纳头584和两个连接轴585,所述第二转手581位于一个辅助板57的旁侧,所述第三转手582位于另一个辅助板57的旁侧,所述螺接头583与容纳头584均位于两个辅助板57之间,且螺接头583的一端与容纳头584的一端相螺接,两个所述连接轴585分别位于第二转手581、第三转手582和两个辅助板57之间,两个所述连接轴585的一端分别安装在第二转手581和第三转手582的侧壁上,且两个连接轴585的另一端分别贯穿两个辅助板57的侧壁并分别与螺接头583与容纳头584的另一端固定连接,所述模切刀55套设在容纳头584上,当模切刀55损坏,需要更换新的模切刀55时,使第二转手581和第三转手582做不同方向的旋转,带动螺接头583与容纳头584进行不同方向的转动,从而使螺接头583与容纳头584分离,然后拉动第二

转手581和第三转手582,使螺接头583与容纳头584和模切刀55分离,然后将损坏的模切刀55拆卸下来,更换新的模切刀55,将新的模切刀55放置在螺接头583与容纳头584之间,之后螺接头583与容纳头584穿过模切刀55并相抵触,然后朝不同方向转动第二转手581和第三转手582,使螺接头583和容纳头584相螺接,从而将模切刀55固定在模切板52内。

25.具体的,每个所述挤压组件2均包括圆板21、固定轴22、螺接柱23、螺栓24和弧形套块25,所述模切框1的顶部开设有呈等间距设置的三个腰型孔12,所述模切框1的底部开设有呈等间距设置的三个转动槽13,且三个转动槽13分别与三个腰型孔12相连通,所述圆板21位于一个转动槽13的正下方,所述固定轴22安装在圆板21的顶部,所述弧形套块25套设在固定轴22上,且弧形套块25转动设置在转动槽13内,所述螺接柱23安装在固定轴22的顶部,且螺接柱23的顶部贯穿腰型孔12并向上延伸,所述螺栓24位于模切框1的上方,所述螺栓24套设在螺接柱23上,且螺栓24的底部与模切框1的顶部相抵触,当需要横向调节模切刀55的位置时,转动弧形套块25,使弧形套块25与固定组件3分离,使得固定组件3能够向后移动,与冲压组件4分离,然后滑动冲压组件4,带动模切刀55移动至指定地点,之后转动弧形套块25,使弧形套块25与固定组件3相抵触,并挤压固定组件3使其滑动并与冲压组件4相插接,从而固定模切刀55的位置。

26.具体的,所述固定组件3包括移动板31、两个伸缩柱32、两个弹簧33和多个固定柱34,所述移动板31呈竖直状设置在调节槽11内,且移动板31的两端分别与模切框1的两侧内壁滑动连接,两个所述伸缩柱32呈间隔设置在移动板31的侧壁上,且两个伸缩柱32的固定端均与模切框1的内旁侧壁固定连接,两个所述弹簧33分别套设在两个伸缩柱32上,且两个弹簧33的顶部均与移动板31的侧壁固定连接,多个所述固定柱34呈等间距设置在移动板31的侧壁上,当弧形套块25与固定组件3分离后,在弹簧33的弹性作用下,带动伸缩柱32进行伸缩运动,从而使移动板31移动,使得固定柱34与冲压组件4分离,从而实现冲压组件4的移动。

27.具体的,所述冲压组件4包括冲压气缸41、移动座42和冂型框43,所述冂型框43滑动设置在模切框1的顶部,所述移动座42滑动设置在调节槽11内,所述移动座42的侧壁上开设有与固定柱34相插接配合的三个插接孔44,所述冲压气缸41安装在冂型框43的顶部,且冲压气缸41的输出端依次贯穿冂型框43、模切框1和移动座42与固定圆柱51的顶部固定连接,当固定柱34与移动座42分离后,滑动冂型框43,带动冲压气缸41和与冲压气缸41输出端固定连接的固定圆柱51移动,从而实现模切刀55的横向调节功能。

28.本实用新型的工作过程如下:当需要根据制品更换不同型号的模切刀55时,转动第一转手53,带动正反螺纹杆54旋转,使两个弧形卡接块56进行相对分离运动,与环形槽59分离,将模切板52带着模切刀55从固定圆柱51上拆卸下来,换上其他型号的模切刀55时,使模切板52套设在固定圆柱51上,然后转动第一转手53,带动正反螺纹杆54旋转,使两个弧形卡接块56进行相对运动,与环形槽59相卡接,从而将模切板52固定在固定圆柱51上,使模切刀55能够进行模切工作,当模切刀55损坏,需要更换新的模切刀55时,使第二转手581和第三转手582做不同方向的旋转,带动螺接头583与容纳头584进行不同方向的转动,从而使螺接头583与容纳头584分离,然后拉动第二转手581和第三转手582,使螺接头583与容纳头584和模切刀55分离,然后将损坏的模切刀55拆卸下来,更换新的模切刀55,将新的模切刀55放置在螺接头583与容纳头584之间,之后螺接头583与容纳头584穿过模切刀55并相抵

触,然后朝不同方向转动第二转手581和第三转手582,使螺接头583和容纳头584相螺接,从而将模切刀55固定在模切板52内,使其能够进行模切工作,当需要横向调节模切刀55的位置时,转动弧形套块25,使弧形套块25与移动板31分离,在弹簧33的弹性作用下,带动伸缩柱32进行伸缩运动,从而使移动板31向后移动,与移动座42分离,然后滑动冂型框43,带动冲压气缸41和与冲压气缸41输出端固定连接的固定圆柱51移动,从而实现模切刀55的横向调节功能,之后转动弧形套块25,使弧形套块25与移动板31相抵触,并挤压移动板31使移动板31上的固定柱34与移动座42相插接,从而固定模切刀55的位置。

29.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。