1.本发明涉及电机技术领域,特别是涉及双斜槽感应电机多物理场模型的优化设计方法。

背景技术:

2.双斜槽转子的感应电机相比于单斜槽转子的感应电机具有诸多优点,其具体的转子结构可以分为上下层端环、上下层导条,中间环,通过设置合适的上下层导条的倾斜角度与相互交错的角度可以有效的削弱感应电机的转子上的轴向力以及特定阶次的气隙谐波从而有效的降低感应电机的振动与噪声。中间环的引入也可以有效降低由于感应电机转子斜槽所带来的横向电流引起的附加损耗,但同时,中间环的设计也对电磁方案带来了新的影响:

3.1.因为中环会导致气隙等效长度变长,励磁电抗降低,所以为了削弱中环对电机性能的影响,中环应尽可能的薄。但是过薄的中环将会因电密大而导致温度高,进而因热应力过大而存在于导条连接处产生断条风险。

4.2.若中环太厚虽避免了热应力的问题,但将使电磁性能下降。中环已导致气隙磁导轴向分布不均,过厚的中环会激发出更多次的谐波。

技术实现要素:

5.本发明专利旨在提双斜槽感应电机多物理场模型的优化设计方法,该方法比传统电磁方案多考虑了温度场与应力场,将温度与热应力也作为电机性能的一部分对电磁方案进行考核,进而选取优化后的电磁方案。

6.本发明的目的通过以下技术方案实现:

7.双斜槽感应电机多物理场模型的优化设计方法,包括如下步骤:

8.步骤10:根据双斜槽感应电机机座号确定电机外壳内径d、长度l等参数,构建几何模型,构建电机几何模型,该电机几何模型包括机壳、定子、双斜槽转子、轴、转子端部和机尾风扇,并且本模型机壳考虑了接线盒。其中,双斜槽转子包括中上转子部分、中间环和下转子部分之间,中间环固定在上转子部分和下转子之间;

9.步骤20:仿真得到电机额定工况下的电磁性能,根据电磁性能仿真电机的电机内部损耗;

10.步骤30:根据步骤10中的几何模型计算温度场中接触面散热系数;

11.步骤40:初步构建中环参数化模型,并根据步骤30计算的接触面散热系数和步骤20得出的电机内部损耗对电机模型进行温度场

‑

应力场耦合仿真,计及应力场数据对电磁性能进行双向耦合,选取最优的双斜槽中环厚度。

12.作为本发明进一步优化的方案,电机几何模型包括接线盒和机壳,进而使本方法确定的增大中间环参数确定的准确性。

13.作为本发明进一步优化的方案,其中所述步骤30中接触面散热系数包括机壳表面

换热系数、转子端环表面换热系数、转子铁心端面换热系数、转轴表面换热系数。

14.作为本发明进一步优化的方案,其中所述步骤30中各接触面散热系数计算方法为:

15.(1)机壳表面换热系数采用经验公式:

16.α1=9.73 14v

0.62

17.其中,v为机壳表面散热翅风速,单位为m/s;

18.(2)转子端环表面换热系数采用如下公式计算:

[0019][0020]

其中:λ

α

为空气导热系数,单位为w/m

·

k;d2为转子直径,单位为m;n为转子转速,单位为r/min;h

rf

为风叶高度,单位为m;γ为空气运动黏度,单位为m2/s;

[0021]

(3)转子铁心端面换热系数,其换热系数计算公式如下:

[0022][0023]

其中:nu

r

为转子铁心端面努塞尔特常数;re

r

为转子铁心端面气流雷诺数;

[0024]

(4)转轴表面换热系数,其换热系数计算公式如下:

[0025]

α4=7.68(0.75ω)

0.78

[0026]

此处,ω为转子旋转角速度。

[0027]

作为本发明进一步优化的方案,根据已经设置好的温度场数据,得到一组参数化应力场分布并采集鼠笼热应力最大点数据,取应力变化趋于稳定点为最优中间环厚度。

[0028]

本发明公开的双斜槽感应电机多物理场模型的优化设计方法,因为以往的双斜槽电机电磁方案仅就电磁进行考虑,电磁方案最优但热与热应力方案不一定最优,根据感应电机产热原理,采用仿真进行电机稳态温度场和热应力场模拟,综合考虑最优中环厚度参数,实现双斜槽感应电机的温度场与热应力场模拟并优化散热。本方法适应性强,可优化在双斜槽感应电机不同工作点下的温度场分析,保证了电机关键零部件温度均匀,降低电机最高温度,优化电机工作环境。

附图说明

[0029]

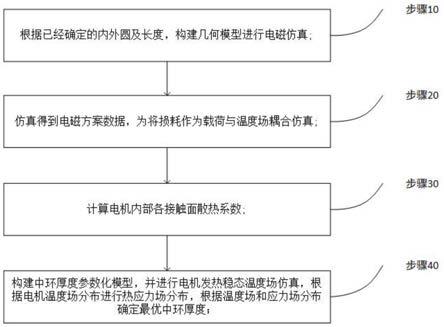

图1是双斜槽感应电机多物理场模型的优化设计方法流程图;

[0030]

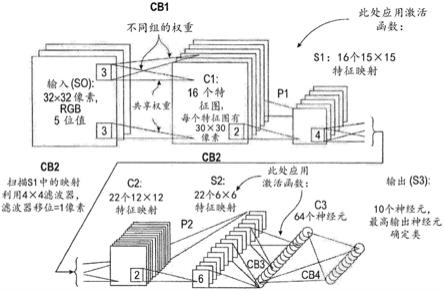

图2是双斜槽感应电机多物理场模型仿真模型图;

[0031]

图3是双斜槽感应电机多物理场模型的优化设计方法程序框图;

[0032]

图4是双斜槽感应电机温度场模型各接触面换热系数标识图;

[0033]

图5是未优化双斜槽感应电机应力场分布云图;

[0034]

图6是未优化双斜槽感应电机最大应力分布局部放大云图;

[0035]

图7是中环厚度参数化优化图。

[0036]

图中标号:步骤10:根据已经确定的内外圆及长度,构建几何模型进行电磁仿真;步骤20:仿真得到电磁方案数据,为将损耗作为载荷与温度场耦合仿真;步骤30:计算电机内部各接触面散热系数;步骤40:构建中环参数化模型,并进行电机发热稳态温度场仿真,根据电机温度场分布进行热应力场分布,根据温度场和应力场分布确定最优中环厚度;

[0037]

201定子;202双斜槽转子;203转子端部;204转子转轴;205机尾风扇;206定子绕组;207接线盒;208机壳;

[0038]

s1机壳表面接触面;s2转子端环表面接触面;s3转子铁心端面接触面;s4转轴表面接触面;

具体实施方式

[0039]

下面详细描述本发明的实施例,所述实施例的示例在附图中表示,其中自始至终相同或类似的符号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解对本发明的限制。

[0040]

为使本发明的目的、技术方案和优点更加清楚,下面将结合实例及附图作进一步详细的描述。

[0041]

如图1所示,双斜槽感应电机多物理场模型的优化设计方法,包括:

[0042]

步骤10:根据双斜槽感应电机机座号确定电机外壳内径d、长度l,构建几何模型;

[0043]

如图2所示为双斜槽感应电机的模型,模型由定子201与双斜槽转子202构成,其中双斜槽转子选择了最优的方案即斜一个定子槽距且上下笼错开半个齿距,为考虑更为精确的温度分布,考虑了转子端部203与轴204,机尾风扇205,定子绕组206则不考虑端部排列,该模型也考虑了接线盒207与机壳208,双斜槽转子202包括中上转子部分、中间环和下转子部分之间,中间环固定在上转子部分和下转子之间。

[0044]

表1为一台25kw的四极电机主要参数

[0045]

额定电压(v)230额定频率(hz)118定子外径(mm)260定子内径(mm)170转子内径(mm)60每槽导体数16中环厚度(mm)2

[0046]

表1

[0047]

步骤20:有限元仿真得到电机额定工况下的电磁性能,根据电磁性能有限元仿真电机的电机内部损耗电机内部损耗包括铁耗、定子铜耗、转子铜耗、杂散损耗和风磨耗。

[0048]

如图3所示,上述步骤20中各损耗由基础模型有限元仿真得到;

[0049]

表2为该电机满载运行时通过有限元仿真得到的电机内部损耗;

[0050]

铁耗(w)890.32定子铜耗(w)442.26转子铜耗(w)324.69杂散损耗(w)400风磨耗(w)304

[0051]

表2

[0052]

步骤30:计算电机内部各接触面散热系数,为温度场与热应力场仿真做铺垫;

[0053]

如图4所示,上述步骤30电机内部散热系数计算方法为:

[0054]

1.机壳表面s1换热系数

[0055]

电机采用机壳表面冷却通风系统,机壳表面的换热系数主要与机壳表面流体介质流速有关,采用经验公式:

[0056]

α1=9.73 14v

0.62

[0057]

其中,v为机壳表面散热翅风速,m/s,本实施例中的机壳表面换热系数为78.371w/(m2·

k)

[0058]

2.转子端环表面s2换热系数

[0059]

转子端环通过端环端面和风叶将导条产生的热量散向端腔内的空气,其换热系数常用如下公式计算:

[0060][0061]

其中,λ

α

为空气导热系数,单位为w/m

·

k;d2为转子直径,单位为m;n为转子转速,单位为r/min;h

rf

为风叶高度,单位为m;γ为空气运动黏度,单位为m2/s。

[0062]

本实施例中的转子端环表面换热系数为73.262w/(m2·

k)。

[0063]

3.转子铁心端面s3换热系数

[0064]

转子铁心端面包括端环和转轴之间的环形面积,一部分热量通过此面向机内空气散出,其换热系数计算公式如下:

[0065][0066]

其中,nu

r

为转子铁心端面努塞尔特常数,re

r

为转子铁心端面气流雷诺数。本实施例中的转子铁心端面换热系数为69.495w/(m2·

k)。

[0067]

4.转轴表面s4换热系数

[0068]

转轴处几乎没有轴向气流影响,此处散热系数可按气流掠过大平面壁的相对运动来计算,又因旋转体表面气流存在着离心力和哥里奥里加速力影响,利用公式计算时,应按圆周速的75%来计算:其计算公式为:

[0069]

α4=7.68(0.75ω)

0.78

,

[0070]

本实施例中的转轴表面换热系数为:64.117w/(m2·

k)。

[0071]

步骤40:构建中环厚度参数化模型,根据现有的对中间环的外径和内径进行初步设计,对于此模型中环外径选择169.1mm、内径选择107.1mm,将上述步骤20与步骤30的计算结果导入温度场对步骤10的电机模型进行仿真,然后将温度场数据导入应力场并继续对电机模型进行仿真,拟固定中环外径与内径不变,根据电机应力场分布确定最优中环厚度。

[0072]

将温度场数据导入应力场仿真中,将电机外壳与转轴两端设为固定支撑,即可得到热应力分布图,如图5所示,双斜槽感应电机的热应力分布图。

[0073]

图6可以看出图5中a处由温升图得到的热应力图左可以看出鼠笼最大应力点出现在中环与鼠笼条连接处。

[0074]

参数化中环厚度,根据已经设置好的温度场数据,将温度场数据导入应力场仿真,将得到一组参数化应力场分布并采集鼠笼热应力最大点数据,如图6所示。从图中可以看出,在电磁性能基本不受影响的前提下,对该模型来说,1.9mm为最佳中环厚度,中环再厚热应力对中环厚度就不再敏感。

[0075]

虽然本发明所揭露的实施方法如上,但所述的内容只是为了便于理解本发明的实施方式,并非用于限定本发明。任何本发明所属技术领域内的技术人员,在不脱离本发明所揭露的精神和范围前提下,可以在实施的形式上及细节上作任何修改与变化,但本发明的专利保护范围,仍需以所附的权利要求书所界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。